Архив ZIP - WinRAR (2) / Материаловедение Экзамен / билет 15

.docКристаллизация. Термодинамические условия кристаллизации. Влияние степени переохлаждения на размер зерна и ударную вязкость стали. Строение стального слитка.

Фазовое превращение, заключающееся в переходе из жидкого состояния в твердое (кристаллическое), называется кристаллизацией.

Термодинамические условия процесса кристаллизации

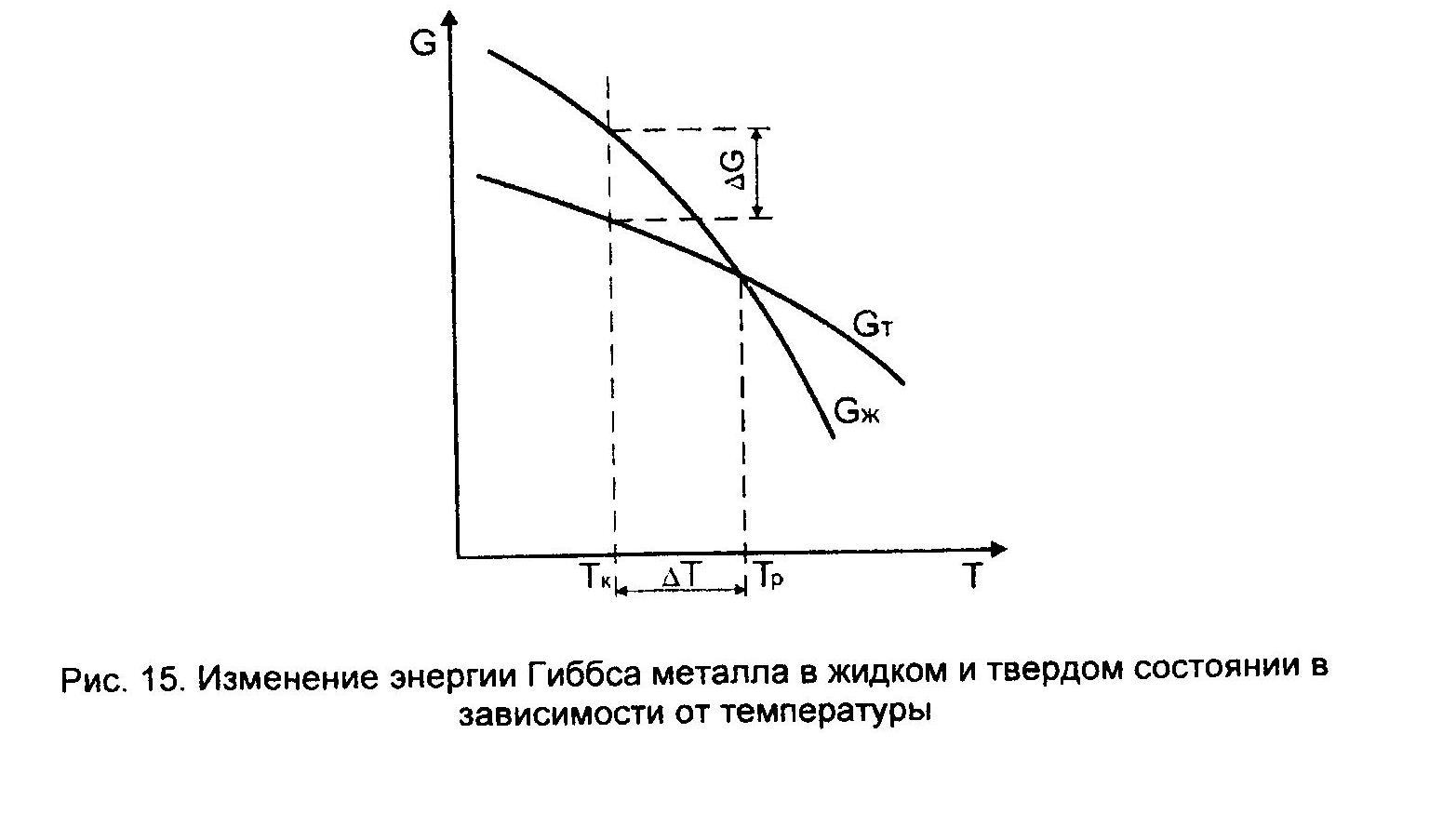

Для описания процессов фазовых превращений при нагреве или охлаждении используют диаграммы изменения термодинамического состояния системы (рис. 15).

При повышении температуры свободная энергия G (энергия Гиббса) любой системы понижается. Но понижение свободной энергии жидкого металла происходит быстрее, чем твердого. Поэтому термодинамически обусловлено, что жидкий металл устойчив при более высоких температурах, а твердый - при низких температурах. При температуре Тр, когда свободные энергии металла в жидком и твердом состоянии равны (G* = GT), одновременно существуют обе фазы - жидкая и твердая. Эта температура является равновесной температурой кристаллизации (плавления) данного металла. При этой температуре ни кристаллизации, ни плавления не происходит, так как отсутствует движущая сила такого процесса - разница свободных энергий жидкой и твердой фазы равна нулю: AG = Gж - GT = 0. Кристаллизация пойдет только при переохлаждении, когда свободная энергия твердой фазы станет меньше свободной энергии жидкой фазы (AG > 0). Каждому значению AG соответствует определенная фактическая температура кристаллизации Тк, ниже равновесной. Разность температур AT = Тр - Тк называется степенью переохлаждения.

Зародыш минимального размера Rкр, устойчивый и способный к росту при данной степени переохлаждения – критический.(Rкр=2σ/∆G) Чем↑ степень переохлаждения , тем ↑∆G и ↓Rкр.При больших степенях переохлаждения усиливается тенденция образования. ∆G=-∆Gкр*V+Sσ, где V –объём, ∆Gкр -запас свободной энергии при переходе из жидк в твёрд сост, S-площадь поверхности раздела, σ-удельное поверхностное натяжение на границе жидкость-кристалл. Измельчение зерна приводит к повыш ударной вязкости .А при больших степенях переохлаждения усиливается тенденция к образованию большого числа мелких зародышей

Строение металлического слитка

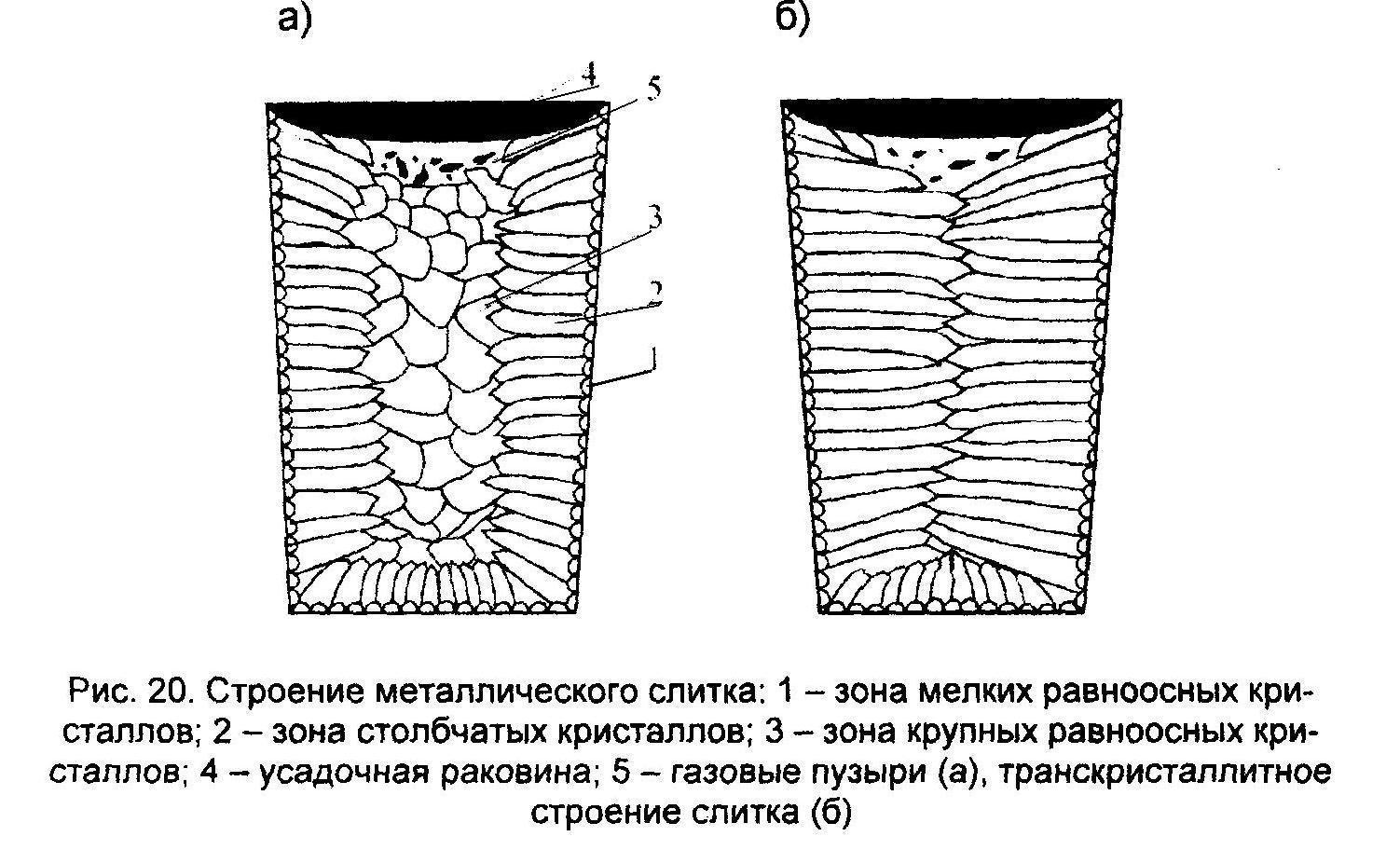

Структура слитка, возникающая в результате затвердевания жидкого металла, обусловлена описанными выше закономерностями процесса кристаллизации.

При затвердевании горячего металла кристаллизация начинается у стенок холодной формы (изложницы) и происходит первоначально в тонком поверхностном слое жидкости, примыкающей к стенкам. Вследствие большого переохлаждения (высокой скорости охлаждения) по периметру слитка образуется зона мелких равноосных кристаллов (зона 1 на рис. 20а). Далее в глубь слитка расположена зона столбчатых кристаллов (дендритов) (зона 2 на рис. 20а), которая образуется благодаря направленной кристаллизации от периферии к центру слитка: дендриты растут в направлении теплоотвода перпендикулярно к стенкам изложницы. В центральной части слитка может наблюдаться зона крупных равноосных кристаллов (зона 3 на рис. 20а), образование которой связано с выравниванием температуры (уменьшением степени переохлаждения) и замедлением скорости кристаллизации.

В верхней части слитка образуется усадочная раковина - полость, не заполненная металлом (зона 4 на рис. 20а). Причина образования усадочной раковины - уменьшение объема при затвердевании стали. Усадочная раковина является дефектом слитка, как и газовые пузыри (зона 5 на рис. 20а) - округлые полости или каналы в литом металле, которые образуются при высокой концентрации газов (02, СО, N2, H2), выделяющихся в период кристаллизации вследствие резкого уменьшения их растворимости при переходе из жидкого в твердое состояние. Верхняя часть слитка, как наиболее дефектная, отрезается и идет на переплав.

При большой скорости охлаждения (например, в воде) может оказаться, что до сердцевины слитка будет наблюдаться направленный отвод тепла, в этом случае крупных кристаллов не образуется, столбчатые кристаллы будут пронизывать всю толщину слитка (рис. 206). Такая структура называется транскристаллитной и допустима только для пластичных цветных металлов, так как в местах стыка столбчатых кристаллов, растущих от разных поверхностей, металл имеет пониженную прочность и при последующей обработке давлением в малопластичных металлах могут возникнуть трещины.

Виды и назначение отжига до- и заэвтектоидных сталей. Получаемые структура и свойства.

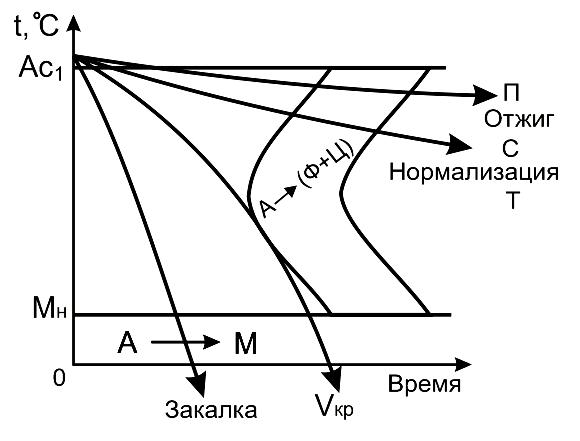

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

доэвтектоидных - П+Ф,

эвтектоидной – П,

заэвтектоидных – П+ЦII.

Рис. 38. Диаграмма изотермического распада аустенита для эвтектоидной стали с нанесенными на нее скоростями охлаждения при различных видах термообработки

Виды отжига:

Рекристаллизационный отжиг проводится для снятия наклёпа. Температура нагрева сталей 650…700°С (Рис.39).

Отжиг для снятия остаточных напряжений (в отливках, сварных соединениях и др.) проводится при температуре 550..650°С.

Диффузионный отжиг (гомогенизация) применяется для легированных сталей с целью устранения химической и структурной неоднородности, Тнагр= 1100..1200°С (Рис.39), выдержка 15..20 часов. После диффузионного отжига формируется крупнозернистая структура (П+Ф).

Полный отжиг проводится для доэвтектоидных сталей с целью получения мелкозернистой равновесной структуры с пониженной твёрдостью и высокой пластичностью и снятия внутренних напряжений. Полный отжиг проводится при температуре на 30..50°С выше линии АС3 (Рис.38), происходит полная фазовая перекристаллизация, структура – П+Ф, мелкозернистая. Полный отжиг заэвтектоидных сталей не применяется, так как приводит к образованию структуры П+ЦII с хрупкой цементитной сеткой.

Неполный отжиг доэвтектоидных сталей проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью снизить твёрдость для улучшения обработки резанием. Происходит частичная перекристаллизация. Применяется вместо полного отжига, если не требуется измельчение зерна.

Для заэвтектоидных сталей назначается только неполный отжиг. Он проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью получения зернистого перлита. Такой отжиг называется сфероидизирующим.

Изотермический отжиг применяется для легированных сталей и заключается в нагреве выше линии АС3, быстром охлаждении до 620…660°С с последующей изотермической выдержкой в течение 3…6 часов до полного распада аустенита с образованием сорбита пластинчатого. Далее ведут охлаждение на воздухе.

Рис. 39. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева при различных видах отжига

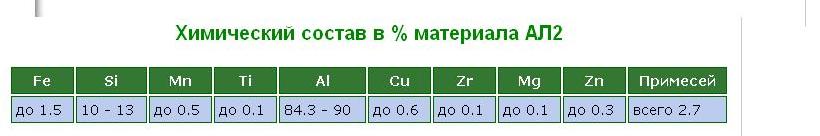

Расшифровать состав сплава АЛ2. Указать способ изготовления деталей из данного сплава и описать способ его упрочнения.

Упрочнение: Модифицирование металлов, введение в расплавленные металлы и сплавы модификаторов, небольшие количества которых резко влияют на кристаллизацию, например вызывают формирование структурных составляющих в округлой или измельченной форме и способствуют их равномерному распределению в основной фазе.

4. Выбрать сталь для изготовления подшипников качения. Назначить режим термической обработки, обосновать его, описать микроструктуру и свойства детали.

Подшипниковые стали поставляют после сфероидизирующего отжига со структурой мелкозернистого перлита. Высокая твердость сталей обеспечивается путем термической обработки, заключающейся в закалке (820...850°С) в масле и низком отпуске (150...170°С). Окончательная структура подшипниковой стали -мелкоигольчатый мартенсит отпуска с включениями дисперсных карбидов. Твердость стали после термообработки - 60...62 HRC, предел прочности ав = 2160...2550 МПа.

Для подшипников, работающих в агрессивных средах, применяют коррозионностойкую хромистую сталь ледебуритного класса 95X18, содержащую 0,95%С и 18%Сг. Для подшипников качения, работающих при высоких динамических нагрузках, применяют цементуемые стали 20Х2Н4А и 18ХГТ.