8.2.2. Нитроцементация

Нитроцементацией называют процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом.

Основная цель нитроцементации - повышение твердости и износостойкости поверхности стальных изделий.

Технологические параметры нитроцементации. Нитроце-ментацию проводят при температурах 850...870°С в газовой среде, состоящей из науглероживающего газа и аммиака, который является источником активного азота.

Установлено, что при одновременной диффузии углерода и азота ускоряется диффузия углерода. Скорость роста нитроцемен-тованного и цементованного слоев на глубину 0,5 мм практически одинакова, хотя температура нитроцементации почти на 100°С меньше. Толщина нитроцементованного слоя обычно 0,2...0,8 мм. При большей толщине слоя в нем образуется темная составляющая и другие дефекты, снижающие свойства стали.

Нитроцементации, как и цементации, подвергают низкоуглеродистые стали с содержанием углерода 0,1...0,3%.

Оборудование и насыщающие среды. Для нитроцементации используется практически такое же оборудование, как и для цементации. При насыщении в шахтных печах в качестве атмосферы используется смесь науглероживающего газа и аммиака. Как и при цементации, недостатком процесса насыщения в шахтных печах являются ограниченные возможности контроля строения и толщины диффузионного слоя.

При нитроцементации в проходных печах используют смесь эн-догаза с метаном (4...6%СН4) и аммиаком (6...15%NH3). Для нитроцементации легированных сталей рекомендуется использовать контролируемую эндотермическую атмосферу, к которой добавляют 1,5...5,5% природного газа и 1,0...3,5% аммиака.

Баббиты. Свойства, структура и область применения.

Распространенные подшипниковые сплавы - баббиты – сплавы на основе олова или свинца. Они используются для заливки вкладышей подшипников скольжения, их свойства:

низкий коэффициент трения между валом и подшипником;

высокая износостойкость деталей трущейся пары;

способность деформироваться под влиянием местных напряжений;

способность удерживать смазку на поверхности;

хорошая теплопроводность и устойчивость против коррозии.

Оловянные баббиты – это сплавы системы олово-сурьма (Sn–Sb), содержащие, как правило, добавки меди. Например, сплав Б83 содержит 83%Sn, 11%Sb, 6%Сu.

В тройной системе Sn–Sb-Cu образуются следующие фазы:

a - твердый раствор сурьмы и меди в олове;

b′ - твердый раствор на основе химического соединения SnSb;

e - химическое соединение Cu3Sn.

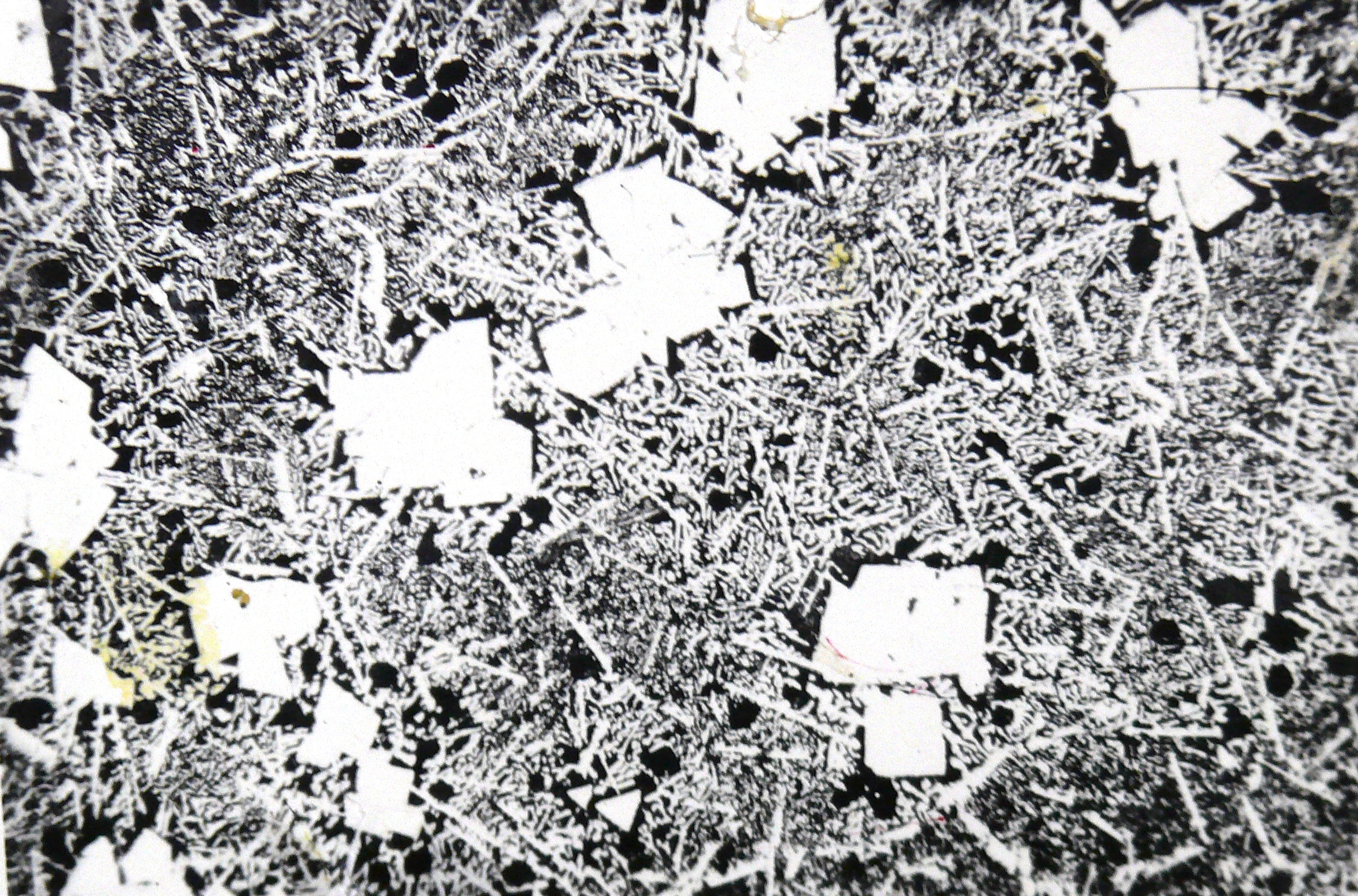

Структура баббита (рис. 52) представляет собой мягкую основу a-твердого раствора с твердыми включениями b′-фазы и химического соединения Cu3Sn. Такая структура обеспечивает высокие антифрикционные свойства, так как в процессе изнашивания мягкая основа истирается, образуются микроскопические каналы, по которым циркулирует смазка, и контакт трущихся поверхностей происходит по вершинам твердых включений.

Сплавы Sn–Sb склонны к ликвации по плотности. Кристаллы химического соединения SnSb, обладая низкой плотностью, всплывают в верхнюю часть слитка, вызывая его неравномерное строение. Для устранения ликвации в состав баббита добавляют медь, образующую тугоплавкое соединение Cu3Sn, дендритные кристаллы которого кристаллизуется первыми, сдерживая ликвацию кристаллов SnSb.

Рис. 52. Микроструктура баббита Б83

Расшифровать химический состав сталей 10Х18Н9Т и 20ХНМ. Указать структуру сталей в отожженном и нормализованном состоянии. Назначение легирующих элементов, типовая термообработка и получаемая структура.

• хром в количестве до 2%. Растворяясь в феррите и цементите, хром оказывает весьма благоприятное влияние на механические свойства стали;

• никель в количестве от 1 до 5% увеличивает вязкость и понижает порог хладноломкости, но является дефицитным легирующим элементом;

молибден (0,2...0,4%) и вольфрам (0,8... 1,2%) повышают комплекс механических свойств, а главное, препятствуют развитию отпускной хрупкости. Это дорогостоящие и дефицитные элементы, их количество ограничивается;

• ванадий (до 0,3%) и титан (до 0,1%) являются сильными кар-бидообразующими элементами и способствуют измельчению зерна, тем самым благоприятно влияют на комплекс механических свойств, и особенно на вязкость стали. Увеличение количества этих элементов нежелательно, так как вызывает выделение карбидной фазы по границам зерен, что снижает механические свойства стали.

10Х18Н9Т – 0.1% C, 18% Cr, 9% Ni, 1% Ti. Структура: для отожженного состояния Аустенит (Отдельные включения зернистого перлита и сорбита)

20ХНМ – 0,2% C, 1% Cr, 1% Ni, 1% Mo

Закалка, Отпуск