Архив ZIP - WinRAR (2) / Материаловедение Экзамен / билет 11

.docx1.

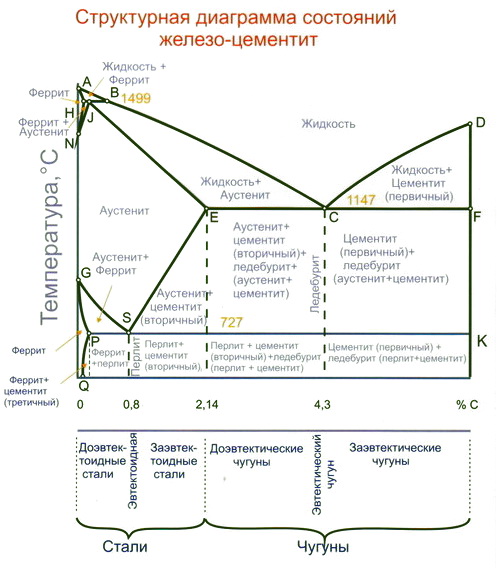

Диаграмма состояния железо-углерод. Структуры и фазы в системе Fe-Fe3C. Влияние углерода и примесей на свойства стали.

Сплавы железа с ушлеродом в диапазоне концетраций от 0 до 6.67% подразделяют на три группы:технич железо(C<0/02%, структура ф или Ф+ЦIII )(а);стали 0.02<C%<2.14(в структуре П);чугуны 2.14<C%<6.67( в структ Л).По структуре в равновес состоянии различ.: доэвтектоид стали(0.02<C%<0.8,П+Ф)(б,в); эвтектоидн(С=0.8%Ппластин)(г); заэвтектоидн (0.08<C%<2.14, П+ЦII) (д)

Чугуны,имеющ в своей структуре эвтектику ледебурит назыв белыми и дел: доэвтектич(2.14<C%<4.3, Л+П+ЦII)(ж); эвтектич(С=4.3% . ледебурит)(з); заэвтектическими (4.3<C%<6.67 , Л+ЦI)(и)

Фазы:

-Ж

-Ф(феррит) = FeαC (Cmax – 0.025%)

-А(аустенит) = FeγC (Cmax – 2.14%)

-Ц(цементит) – Fe3C (Cmax – 6.67%)

-Г(графит)

Феррит – твёрдый раствор углерода в α-железе. ОЦК

Аустенит – твёрдый раствор углерода в γ-железе.ГЦК

Цементит – химическое соединение железа с углеродом – карбид железа Fe3C

Графит образуется в высокоуглеродистых сплавах при метастабильном равновесии.(Если охлаждение(нагрев) происходит медленно, но с реальными скоростями).

Углерод содержится в стали в виде цементита, который представляет собой твердые и хрупкие частицы. С увел С повыш твердость, пределы прочности и текучести(в доэвтектоидн сталях),но умен относит удлинение, отн сужение и ударная вязкость. В заэвтектоидн пределы прочности и текучести сниж из-за образ хрупкой цементитной сетки. (рис) Увелич углерода способствует переходу стали в хланоломкое состояние

Примеси: полезные-кремний(до0.4%), марганец(0.8%).Кремний повыш плотность слитка и текучесть; марганец-повыш прочн, умен красноломкость, вызванную серой. Вредные: Сера-способствует появл красноломкости(хрупкость при горяч обработке давлением). Фосфор-упрочняет, но умен пластичность и вязкость, повыш порог хладноломкости. Азот, кислород-понижаютпредел выносливости и вязкость, повыш порог хладноломкости. Водород-вызывает охрупчивание.

3.7

Чугуны

Чугунами называют железоуглеродистые сплавы, содержащие более 2,14 %С и

затвердевающие с образованием эвтектики, называемой ледебуритом.

Чугун отличается от стали составом (более высоким содержанием углерода), лучшими

литейными качествами, малой величиной пластической деформации. Чугун дешевле стали.

Благодаря сочетанию высоких литейных свойств (жидкотекучести, температуры

плавления), достаточной прочности и износостойкости, а также относительной дешевизне

чугуны получили широкое распространение в машиностроении. Их используют для

производства качественных отливок сложной формы.

В зависимости от того, в какой форме присутствует углерод в этих сплавах, различают

белые, серые, высокопрочные и ковкие чугуны.

3.7.1. Белый чугун

Белыми называют чугуны, у которых весь углерод находится в связанном состоянии в

виде цементита. Эти чугуны, фазовые превращения в которых происходят согласно

диаграммы Fe-Fe3C , подразделяют на доэвтектические, эвтектические и заэвтектические.

При цеховой температуре структура белого доэвтектического чугуна состоит из ледебурита,

перлита и вторичного цементита (рис.3.10 а).

Ледебуритная составляющая на металлографическом шлифе имеет вид светлых

цементитных полей с равномерно расположенными на них относительно мелкими темными

перлитными участками. Перлит занимает также крупные темные области. Вторичный

цементит часто виден в виде светлых выделений по границам перлитных областей, а

частично сливается с цементитом ледебурита.

Эвтектический белый чугун имеет в своей структуре один ледебурит (рис.3.10 б) .

Из-за большого количества цементита белые чугуны тверды (HB 4500 -5500 МПа),

хрупки и для изготовления деталей машин почти не используются.

Ограниченное применение имеют отбеленные чугуны (отливки из серого чугуна с

поверхностным слоем белого чугуна). Из них изготавливают прокатные валки, лемеха

плугов, тормозные колодки, вагонные колеса и др. детали, работающие в условиях износа.

Белый чугун используется также как передельный для получения с помощью

графитизирующего отжига ковкого чугуна.

Серые чугуны

Чугуны, благодаря наличию эвтектики, обладают высокими литейными свойствами (жидкотекучестью).

В отличие от белых чугунов в серых чугунах углерод частично или полностью находится в виде графита. По составу серый чугун – это тройной сплав Fe-C-Si. Кремний способствует графитизации чугуна. Графит обеспечивает чугуну хорошую обрабатываемость резанием, высокие антифрикционные и демпфирующие свойства, снижает чувствительность к надрезам, но понижает прочность и пластичность. В состав серого чугуна входят 2,4…3,5%С, 1,2…3,5%Si и постоянные примеси – Mn, P и S. Марганец затрудняет графитизацию (отбеливает чугун), но повышает механические свойства, фосфор улучшает жидкотекучесть, но увеличивает хрупкость, сера – ухудшает литейные и механические свойства. Изменяя содержание углерода, кремния и скорость охлаждения отливки можно получить разную структуру серого чугуна. Она состоит из металлической основы и графитных включений.

По металлической основе серые чугуны различают на:

перлитный,

феррито-перлитный,

ферритный.

По форме графитных включений различают:

серый литейный чугун с пластинчатым графитом;

высокопрочный чугун с графитом шаровидной формы;

ковкий чугун с графитом хлопьевидной формы.

Серый литейный чугун (рис.21) получают методом литья. Основными способами графитизации являются:

медленное охлаждение отливки (малая степень переохлаждения, ΔТ < 6°С);

легирование кремнием;

модифицированием твердыми частицами Al2O3, SiO2 или графита.

2)

Цементация

Цементация – это вид химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя стали углеродом. Цель цементации - повышение твёрдости и износостойкости поверхности при сохранении вязкой сердцевины.

Цементацию проводят при температуре 930…950°C в углеродсодержащей среде (карбюризаторе). В качестве карбюризатора чаще используют газовые среды, например, эндогаз (20%СО+40%H2+40%N2, с добавкой 5% CH4). Основным источником атомарного углерода является окись углерода: 2СО→CO2+Cат. Атомы углерода, образующиеся в насыщающей среде, адсорбируются на поверхности детали, а затем диффундируют вглубь. Образуется диффузионный слой с повышенной концентрацией углерода, толщина которого зависит от температуры и длительности насыщения и составляет обычно 1…2 мм. Для получения слоя толщиной 1,5 мм цементацию проводят в течение 15 часов. Охлаждение после цементации ведут на воздухе.

Цементации подвергают малоуглеродистые стали (0,1…0,3%С). После цементации в поверхностном слое находится до 0,8…1,1%С, содержание углерода плавно уменьшается по глубине до исходной его концентрации в стали. Соответственно меняется структура от поверхности вглубь слоя от заэвтектоидной (П+ЦII), эвтектоидной (П) к доэвтектоидной (П+Ф).

Для получения окончательной структуры и свойств детали после цементации проводят закалку и низкий отпуск. Для наследственно мелкозернистых сталей закалку можно проводить непосредственно из цементационной печи, подстуживая детали до 860°C, затем дают низкий отпуск при 160-200°C. Для устранения крупнозернистой структуры сталей применяют повторный нагрев под закалку после цементации.

Окончательная структура поверхности изделия - МОТП+АОСТ+ЦII с высокой твердостью (58..64 HRC). Структура сердцевины углеродистых сталей – сорбит(перлит)+феррит, легированных – бейнит или малоуглеродистый мартенсит.

3)

Стали для штампов

Различают стали для штампов холодного и горячего деформирования.

Стали для штампов холодного деформирования должны иметь высокую твердость, износостойкость, прочность и достаточную вязкость.

Для штампов небольшого размера применяют углеродистые стали У10, У11, У12, для более крупных – стали с большей прокаливаемостью Х, ХВСГ. Термообработка: закалка + низкий отпуск. Структура: мартенсит отпуска и вторичный цементит (карбиды). Твердость после термообработки 62…63 HRC.

Для крупных штампов сложной формы (формовочных штампов, матриц, пуансонов, кузовных штампов) применяют высокохромистые стали ледебуритного класса Х12Ф1 и Х12М, обладающие высокой прокаливаемостью (до 200 мм). После закалки и низкого отпуска стали получают структуру: Мотп+карбиды (Cr,Fe)7C3 и твердость 60…62 HRC.

Стали для штампов горячего деформирования работают в жестких условиях нагружения. Дополнительные требования к ним:

теплостойкость,

окалиностойкость;

разгаростойкость – способность выдерживать многократные нагревы и охлаждения без образования трещин;

Применяют среднеуглеродистые стали (0,3…0,5%С), обладающие повышенной вязкостью: 5ХНМ и 5ХГМ. Термообработка: закалка в масле+высокий отпуск. Структура: троостосорбит, твердость 40…45 HRC, рабочая температура – 500…550С.

Стали повышенной теплостойкости 4Х5В2ФС, 3Х2В8Ф используют для штампов, работающих с разогревом поверхности до 600…700С (прошивные пуансоны, матрицы пресс-форм для отливок медных и алюминиевых сплавов и т.д.) После закалки и последующего отпуска при 560…640С происходит дисперсионное упрочнение мартенсита за счет выделения специальных карбидов М23 C6 и М6C. Структура – троостит, обладающая твердостью 45…50 HRC и достаточной вязкостью.

4)