Архив ZIP - WinRAR (2) / Материаловедение Экзамен / билет 12

.docx1)

ДЕФЕКТЫ КРИСТАЛЛИЧЕСКОГО СТРОЕНИЯ.

Дефекты - это несовершенства кристаллического строения.

Точечные дефекты, сопоставимы с размерами атомов:

вакансии – отсутствующие атомы в узлах кристаллической решетки;

межузельные атомы – собственные атомы между узлами;

атомы внедрения и замещения – примесные атомы

Линейные дефекты – дислокации

краевая дислокация – граница неполной атомной плоскости, перпендикулярная вектору сдвига в кристаллической решетке;

винтовая дислокация – линия, параллельная вектору сдвига, вокруг которой атомные плоскости образуют винтовую поверхность.

Плотность дислокаций , см-2 – суммарная протяженность дислокаций в 1 см3 кристалла.

Поверхностные дефекты. К ним относятся:

границы зерен – поверхности раздела между отдельными зернами в поликристалле;

дефекты упаковки – нарушения чередования атомных плоскостей.

Объемные дефекты: поры, трещины, частицы вторичных фаз, и т.д.

Дефекты искажают кристаллическую решетку и влияют на свойства металлов .Увеличение плотности дислокаций в технических металлах приводит к повышению прочности металлов. Высокую прочность имеют кристаллы с бездефектной структурой - «усы» .

2)

Отжиг

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

доэвтектоидных - П+Ф,

эвтектоидной – П,

заэвтектоидных – П+ЦII.

Рис. 38. Диаграмма изотермического распада аустенита для эвтектоидной стали с нанесенными на нее скоростями охлаждения при различных видах термообработки

Виды отжига:

Рекристаллизационный отжиг проводится для снятия наклёпа. Температура нагрева сталей 650…700°С (Рис.39).

Отжиг для снятия остаточных напряжений (в отливках, сварных соединениях и др.) проводится при температуре 550..650°С.

Диффузионный отжиг (гомогенизация) применяется для легированных сталей с целью устранения химической и структурной неоднородности, Тнагр= 1100..1200°С (Рис.39), выдержка 15..20 часов. После диффузионного отжига формируется крупнозернистая структура (П+Ф).

Полный отжиг проводится для доэвтектоидных

сталей с целью получения мелкозернистой

равновесной структуры с пониженной

твёрдостью и высокой пластичностью и

снятия внутренних напряжений. Полный

отжиг проводится при температуре на

30..50°С  выше

линии АС3 (Рис.38), происходит полная

фазовая перекристаллизация, структура

– П+Ф, мелкозернистая. Полный отжиг

заэвтектоидных сталей не применяется,

так как приводит к образованию структуры

П+ЦII с хрупкой цементитной сеткой.

выше

линии АС3 (Рис.38), происходит полная

фазовая перекристаллизация, структура

– П+Ф, мелкозернистая. Полный отжиг

заэвтектоидных сталей не применяется,

так как приводит к образованию структуры

П+ЦII с хрупкой цементитной сеткой.

Неполный отжиг доэвтектоидных сталей проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью снизить твёрдость для улучшения обработки резанием. Происходит частичная перекристаллизация. Применяется вместо полного отжига, если не требуется измельчение зерна.

Для заэвтектоидных сталей назначается только неполный отжиг. Он проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью получения зернистого перлита. Такой отжиг называется сфероидизирующим.

Изотермический отжиг применяется для легированных сталей и заключается в нагреве выше линии АС3, быстром охлаждении до 620…660°С с последующей изотермической выдержкой в течение 3…6 часов до полного распада аустенита с образованием сорбита пластинчатого. Далее ведут охлаждение на воздухе.

Рис. 39. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева при различных видах отжига

Отпуск стали

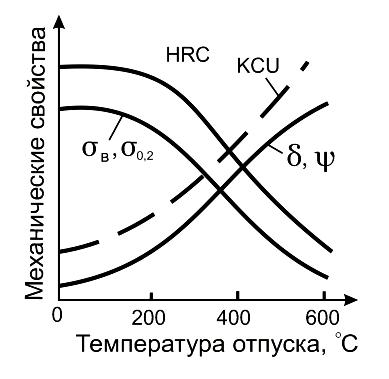

Отпуск – нагрев закаленной стали до температур ниже АС1, выдержка и охлаждение. Цель отпуска – получение окончательной структуры и свойств стали. Отпуск основан на превращениях мартенсита при нагреве (см. п. 6.3), в результате которых происходит изменение структуры и свойств стали (рис. 43).

Различают три вида отпуска (табл.3). Окончательная термообработка, назначаемая изделию для придания требуемых свойств, состоит из закалки и последующего отпуска. Закалку с низким отпуском применяют для деталей машин и инструмента, от которых требуются высокая твердость и износостойкость. Закалку с последующим средним отпуском – для изделий с повышенными упругими свойствами. Закалку с высоким отпуском (улучшение) – для деталей, работающих при повышенных динамических (ударных) и циклических нагрузках.

Рис. 43. Влияние температуры отпуска на механические свойства закаленной стали

Таблица 3 Характеристика видов отпуска

Виды Отпуска |

Температура, °С |

Структура |

Свойства |

Применение |

Низкий |

150…250 |

Мотп |

HRC, σв |

Инструмент,подшипники, детали после ХТО и ТВЧ |

Средний |

350…500 |

Тотп |

σупр, σ-1 |

Рессоры, пружины |

Высокий |

500…680 |

Сотп |

КС |

Валы, оси, шатуны |

3)

Деформируемые алюминиевые сплавы, упрочняемые термообработкой

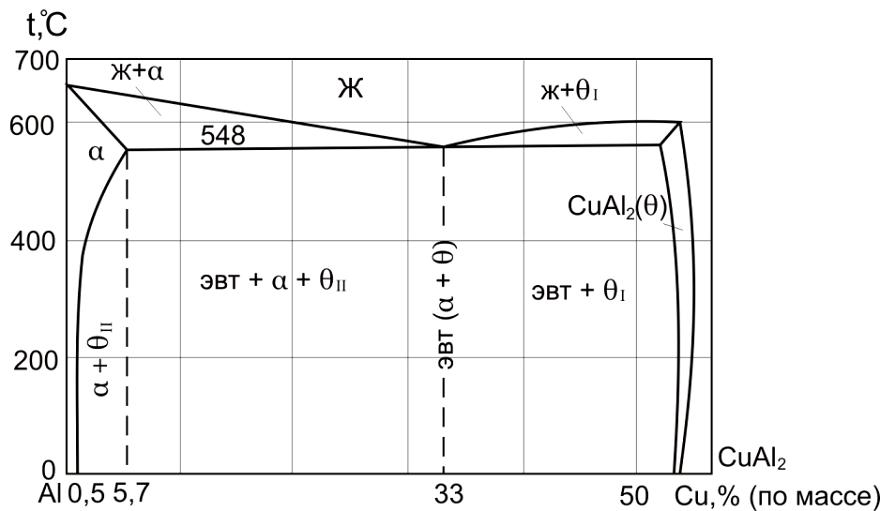

Дуралюмины (Д1, Д3, Д6, Д16 и т.п.) – сплавы системы Al-Cu. Основным легирующим элементом является медь. Сплав Д1 содержит 3,8…4,8%Cu, 0,5…1,5% магния, ~0,5% марганца. Согласно диаграмме Al-Cu (рис. 9.1.) в сплавах образуются следующие фазы:

α – твердый раствор меди в алюминии, максимальная растворимость Cu в Al составляет 5,7%;

θ –твердый раствор на основе химического соединения СuAl2, содержащего 54,1%Cu.

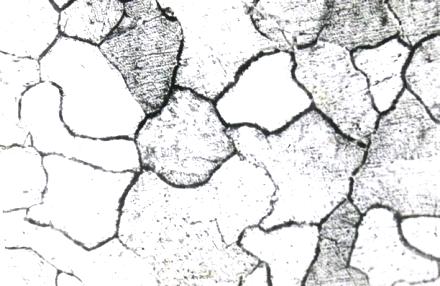

Структура сплава Д1 в равновесном состоянии (после литья) α + θII, причем частицы θII располагаются по границам зерен и охрупчивают сплав (рис. 9.2. а).

Рис.9.1. Диаграмма состояния Al-Cu.

Для упрочнения дуралюминов проводится термическая обработка: закалка + старение. Закалка заключается в нагреве до температуры ~ 500°С, при которой хрупкая избыточная θII-фаза полностью растворяется в α-твердом растворе, быстрое охлаждение фиксирует структуру пересыщенного твердого раствора меди в алюминии (рис. 9.2 б, 9.2 а).

а) б) в)

Рис.9.2. Микроструктуры дуралюмина: а – после литья (α + θII), б – после закалки (α-твердый раствор), в - после закалки и старения.

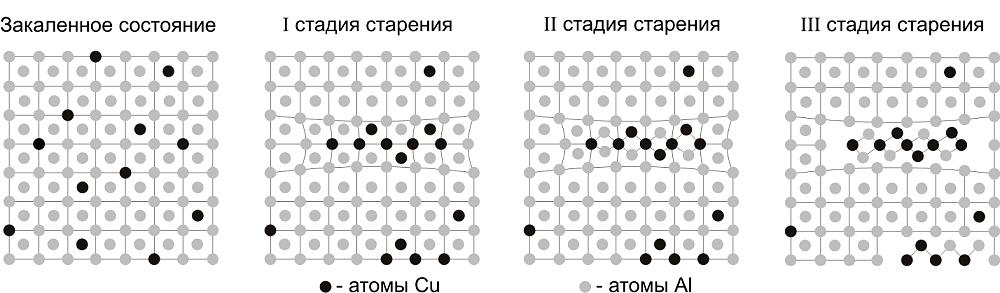

Для повышения прочности закаленного сплава проводят старение. Старение – это упрочнение закаленного сплава за счет распада пересыщенного твердого раствора и выделения избыточных вторичных фаз в мелкодисперсном виде (дисперсионное твердение).

Естественное старение заключается в выдержке закаленного сплава при комнатной температуре 5…7 суток. Искусственное старение заключается в выдержке при повышенной температуре 100…200°С в течение 10…24 часов.

Процесс старения идет в 3 стадии:

На первой стадии старения атомы меди образуют скопления в кристаллической решетке α–твердого раствора - зоны Гинье-Престона (зоны ГП) (рис. 48 б), что вызывает искажения кристаллической решетки и, следовательно, повышение прочности сплава (рис. 49).

На второй стадии старения по мере выдержки сплава при повышенных температурах образуется метастабильная θ'-фаза, близкая по составу к CuAl2, имеющая свою кристаллическую решетку, которая сохраняет когерентные связи с решеткой α-твердого раствора (рис. 48 в). Это усиливает искажения кристаллической решетки, твердость и прочность сплава повышается (рис. 9.3).

На третьей стадии старения при дальнейшей выдержке происходит срыв когерентности и выделение частиц стабильной θ–фазы (CuAl2) (рис. 9.2. г). Искажения кристаллической решетки частично снимаются, и прочность сплава понижается (рис. 49).

а) б) в) г)

Рис.9.3. Влияние температуры и длительности старения на прочность алюминиевых сплавов

Состаренные сплавы можно подвергать обработке на возврат которая состоит в кратковременной выдержке сплава (2…3 мин) при 230…250"С. Во время нагрева рассасывают- ся зоны Гинье-Престона и восстанавливается пластичность свежезакаленного состояния. При последующем вылеживании сплава при комнатной температуре вновь происходит образование зон ГП-1 и упрочнение сплава

4)

В стали У12 после закалки получена структура мартенсит 40% Аост. Как была проведена закалка. Объясните наличие большого количества Аост. Назначьте правильный режим термообработки.

был произведен нагрев выше Асm структура: М+А ост(до 40%) полная перекристаллизация при нагреве приводит к росту зернаА, увелич Аост, мснижается прочтость стали и сопротивление хрупкому разрушению.

нагрев несколько выше Ас1 структура: М+Ц2+Аост оптимальная тем-ра, не приводит к росту зерна А и увеличению Аост, Ц повышает твердость. Выделения цементита в виде сетки по границам зерен недопустимы, т.к сталь будет хрупкой, поэтому перед закалкой заэв-ные стали подвергаются отжигу на П зерн или нормализации.