Архив ZIP - WinRAR (2) / Материаловедение Экзамен / билет 28

.docxОсновные понятия теории сплавов: компонент, фаза, эвтектика. Твердые растворы и химические соединения. Виды твердых растворов и условия их образования.

Компоненты – элементы, образующие сплав.

Компоненты сплава при взаимодействии образуют фазы. Фаза – это однородная часть сплава, по составу, структуре и свойствам, отделенная от других частей границей раздела. При переходе через границу резко меняются строение и свойства. Сочетание и взаимное расположение фаз, формируемых при охлаждении сплава, образуют его структуру.

Основные фазы в сплавах:

жидкая фаза. Большинство компонентов металлических сплавов в жидком состоянии полностью растворяются друг в друге, образуя жидкий раствор или расплав.

твёрдые растворы,

химические соединения.

Кроме того, фазами могут быть чистые химические элементы, например углерод (графит) в серых чугунах.

Эвтектика – смесь двух твердых фаз, образованная из жидкой фазы.

Эвтектика кристаллизуется при постоянной температуре (как чистые металлы), остальные сплавы – в диапазоне температур

Твёрдый раствор – фаза, в которой сохраняется кристаллическая решетка основного компонента (растворителя). По характеру расположения растворенных атомов в кристаллической решетке растворителя различают:

твердые растворы замещения;

твердые растворы внедрения.

В твёрдых растворах замещения атомы растворенного компонента (В) располагаются в узлах кристаллической решетки, замещая атомы основного компонента (А). Такие растворы образуются между металлами. Они могут быть неограниченной и ограниченной растворимости.

Условия образования неограниченных твердых растворов:

одинаковый тип кристаллической решётки компонентов;

различие в атомных размерах компонентов не более 8…15%;

расположение элементов в одной и той же или соседних группах таблицы Менделеева.

Твердые растворы внедрения образуют металлы с неметаллами малого атомного радиуса – C,N,B,H. Твёрдые растворы внедрения всегда имеют ограниченную растворимость.

Твёрдые растворы обозначают α, β, γ, например, α=А(В) - твердый раствор компонента В в А.

Химические соединения – фазы, которые имеют свою кристаллическую решетку, отличающуюся от решеток компонентов. Это определяет резкое отличие свойств соединений от свойств образующих его компонентов. Для химических соединений характерны высокая твёрдость, хрупкость, высокая температура плавления и др.

Валентные соединения имеют постоянный состав, соответствующий законам нормальной валентности. Это могут быть соединения между металлами (интерметаллиды), а также соединения металлов с неметаллами: MgS, Al2O3, Ni3Ti, и др.

Фазы внедрения

образуют переходные металлы с неметаллами

малого атомного радиуса (Rнм/Rм<0,59),

например, карбиды и нитриды: Mo2C,

TiC, Fe4N,

VN и др. Фазы внедрения отличаются от твёрдых

растворов внедрения более высокой

концентрацией неметалла и простой

кристаллической решёткой типа К8, К12,

Г12. Фазы внедрения тугоплавки и обладают

высокой твёрдостью. Их используют в

легированных сталях и сплавах для

упрочнения.

Фазы внедрения отличаются от твёрдых

растворов внедрения более высокой

концентрацией неметалла и простой

кристаллической решёткой типа К8, К12,

Г12. Фазы внедрения тугоплавки и обладают

высокой твёрдостью. Их используют в

легированных сталях и сплавах для

упрочнения.

Электронные

соединения – это химические соединения

с определённой электронной концентрацией,

т.е. отношением числа валентных электронов

к числу атомов. Наиболее распространены

соединения с электронной концентрацией

3/2: СuZn, CuBe; 7/4: CuSn3 и

21/13: Cu5Zn8

и

др. Их используют как упрочняющие фазы

в сплавах меди.

и

др. Их используют как упрочняющие фазы

в сплавах меди.

Виды и назначение отпуска стали. Процессы, протекающие при отпуске. Получаемые структура и свойства. Влияние легирующих элементов на температуру отпуска. Отпускная хрупкость и методы ее устранения.

Цель отпуска – получение окончательной структуры и свойств стали.

Таблица 3 Характеристика видов отпуска

Виды отпуска |

Температура, °С |

Структура |

Свойства |

Применение |

Низкий |

150…250 |

Мотп |

HRC, σв |

Инструмент,подшипники, детали после ХТО и ТВЧ |

Средний |

350…500 |

Тотп |

σупр, σ-1 |

Рессоры, пружины |

Высокий |

500…680 |

Сотп |

КС |

Валы, оси, шатуны |

Отпускная хрупкость

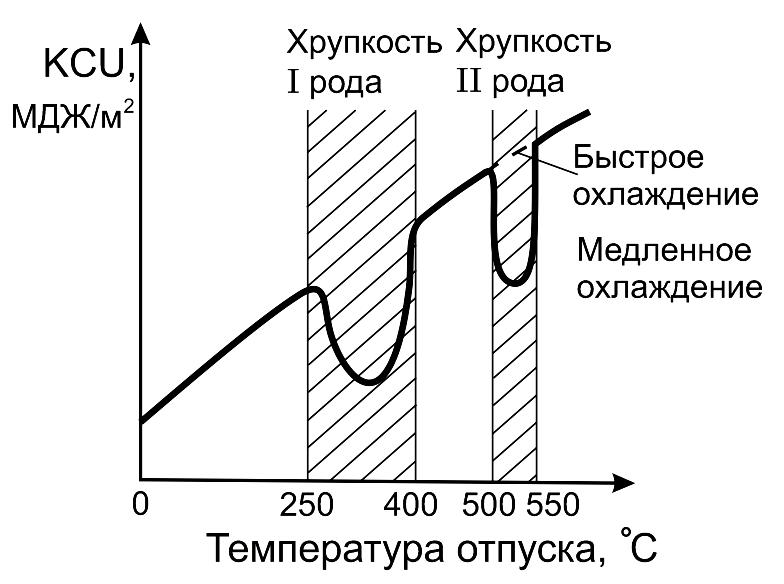

Существуют определенные температурные интервалы отпуска, в которых снижается ударная вязкость (Рис.44). Понижение ударной вязкости при температурах отпуска называется отпускной хрупкостью.

Отпускная хрупкость I рода (необратимая) наблюдается в температурном интервале среднего отпуска (250…400°С) у всех конструкционных сталей. Её связывают с неравномерным выделением карбидов из мартенсита по границам зёрен. Хрупкость I рода устраняется нагревом до температуры выше 400°С, снижающим, однако, твердость.

Отпускная хрупкость II рода (обратимая) проявляется при температуре 500…550°С в Cr-Ni- и Cr-Mn- улучшаемых сталях. Предполагаемая причина – скопление фосфора и элементов внедрения по границам зёрен при медленном охлаждении. Хрупкость II рода устраняется повторным отпуском с быстрым охлаждением. Для предупреждения обратимой хрупкости стали легируют молибденом (0,3%) или вольфрамом (до 1%).

Литейные алюминиевые сплавы. Их состав, структура, маркировка. Цель модифицирования.

Литейные сплавы содержат почти те же легирующие компоненты, что и деформируемые сплавы, но в значительно большем количестве (до 9—13% по отдельным компонентам). Литейные сплавы предназначены для изготовления фасонных отливок. Выпускают 35 марок литейных алюминиевых сплавов (АЛ), которые по химическому составу можно разделить на 5 групп. Например, алюминий с кремнием (АЛ2, АЛ4, АЛ9) или алюминий с магнием (АЛ8, АЛ 13, АЛ22 и др.).

Алюминиевые литейные сплавы маркируют буквами АЛ и цифрой, указывающей условный номер сплава. Сплавы на основе алюминия и кремния называют силуминами. Силумины обладают высокими механическими и литейными свойствами: высокой жидкотекучестью, небольшой усадкой, достаточно высокой прочностью и удовлетворительной пластичностью. Сплавы на основе алюминия и магния имеют высокую удельную прочность, хорошо обрабатываются резанием и имеют высокую коррозионную стойкость. Свойства алюминиевых литейных сплавов существенно зависят от способа литья и вида термической обработки. Важное значение при литье имеет скорость охлаждения затвердевающей отливки или скорость охлаждения при ее закалке. В общем случае увеличение скорости отвода тепла вызывает повышение прочностных свойств. Поэтому механические свойства отливок при литье в кокиль (металлические литейные формы) выше, чем при литье в песчано-глинистые формы (см. табл.). Литейные алюминиевые сплавы имеют более грубую и крупнозернистую структуру, чем деформируемые. Это определяет режимы их термической обработки. Для закалки силумины нагревают до температуры 520—540°С и дают длительную выдержку (5—10 ч), для того чтобы полнее растворить включения. Искусственное старение проводят при 150—180°С в течение 10—20 ч.Для улучшения механических свойств силумины, содержащие более 5% кремния, модифицируют натрием. Для этого в расплав добавляют 1—3% от массы сплава соли натрия (2/3 NaF + 1/3 NaCl). При этом снижается температура кристаллизации сплава и измельчается его структура.

Марка |

Способы литья |

Вид термической обработки |

Предел прочности при растяжении, σв МПа |

Твердость, HB |

Назначение |

АЛ2 |

зм, вм, км, к, д зм, вм, км, к, д |

—

Отжиг

|

150-160

140-150 |

50

50 |

Малонагруженные детали (корпуса приборов, кронштейны и т. и.) |

АЛ4 |

з, в, к, д к, д зм, вм, к

|

— Старение Закалка и полное старение |

150 200 230

|

50 70 70

|

Крупные нагруженные детали (корпуса компрессоров, картеров, блоков) |

АЛ9 |

з, в, к, д з, в, к, д з, в зм, вм

|

— Отжиг Закалка Закалка и полное старение

|

170 140 180

|

50 45 50

|

Детали средней нагруженности сложной конфигурации (головки цилиндров, поршни, картеры сцепления и т. п.) |

АЛ10В |

к, з |

Старение |

150-170 |

80-90 |

Детали, работающие при повышенных температурах |

АЛ8 |

з, в, к |

Закалка |

290 |

60 |

Детали высоконагруженные, воспринимающие вибрационные нагрузки |