Архив ZIP - WinRAR (2) / Материаловедение Экзамен / билет 2

.docxБилет 2

Диаграмма состояния железо-углерод

В реальных условиях охлаждения углерод в железоуглеродистых сплавах находится в метастабильной фазе в виде цементита Fe3C. Диаграмма Fe-Fe3C соответствует метастабильному равновесию системы железо-углерод.

Рис. 5.1. Диаграмма состояния железо-цементит (метастабильная)

Основные критические точки и линии диаграммы (рис. 19):

точка А – температура плавления чистого железа 1539°С;

точка D – температура плавления цементита 1250°С;

точка G – 910°С (А3) – температура полиморфного α↔γ превращения железа;

точка N – 1392°С (А4) – температура полиморфного γ↔δ превращения железа;

ABCD – линия ликвидус;

AJECF – линия солидус;

ES – линия переменной растворимости углерода в аустените;

PQ – линия переменной растворимости углерода в феррите;

точка Е – предельная растворимость углерода в аустените (2,14% С);

точка Р – предельная растворимость углерода в феррите (0,02% С);

Явление перестройки кристаллической решетки металлов в зависимости от температуры называют полиморфизмом.

Полиморфное превращение начинает происходить сначала при 910°С, потом при 1392°С.

αFe(ОЦК) 910°С -> γFe(ГЦК) 1392°С -> δFe(ОЦК)

Нормализация

Нормализация

– это нагрев доэвтектоидных сталей на

40…50 °С выше АС3, заэвтектоидных – на

40..50°С выше АСm, выдержка и последующее

охлаждение на спокойном воздухе (Рис.38,

40).

Рис. 40. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева при нормализации

При нагреве происходит полная фазовая перекристаллизация, в результате охлаждения получают высокодисперсные феррито-цементитные смеси. Структуры:

доэвтектоидных сталей - С+Ф,

эвтектоидной – С,

заэвтектоидных – С+ЦII.

После нормализации сталь имеет более высокую прочность, твёрдость, сопротивление хрупкому разрушению, по сравнению с отжигом.

Цель нормализации - устранение крупнозернистой структуры, полученной при предшествующей обработке (литье, горячей прокатке, ковке или штамповке, диффузионном отжиге). Нормализацию применяют:

для низкоуглеродистых сталей - вместо отжига,

для среднеуглеродистых – вместо закалки с высоким отпуском,

для высокоуглеродистых (заэвтектоидных) – для частичного устранения цементитной сетки,

для некоторых легированных сталей – вместо закалки.

Улучшение

Улучшение стали - вид термической обработки стали, заключающийся в закалке и последующем высоком отпуске (при 550—650 °С). В результате улучшения. достигается однородная структура сорбита (сорбит зернистый в отличие от пластинчатого), обеспечивающая хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры перехода из вязкого состояния в хрупкое. Наибольший эффект наблюдается в том случае, если при закалке не образуются немартенситные продукты превращений аустенита (феррит, бейнит). Для предотвращения развития отпускной хрупкости во многих случаях после высокого отпуска необходимо охлаждение в масле или воде. Конкретные режимы улучшения определяются требуемым уровнем её свойств и составом. Иногда улучшение применяется в качестве промежуточной обработки для формирования однородной исходной структуры перед закалкой.

3) Алюминий и его сплавы

Свойства алюминия:

Тпл=660 ºС;

кристаллическая решетка ГЦК (не имеет полиморфного превращения);

низкий удельный вес;

высокая электро- и теплопроводность;

высокая пластичность;

высокая коррозионная стойкость вследствие образования на его поверхности пленки оксида Al2O3;

высокие технологические свойства – легко обрабатывается давлением, хорошо сваривается.

Классификация алюминиевых сплавов:

Деформируемые сплавы:

сплавы, не упрочняемые термической обработкой;

сплавы, упрочняемые термической обработкой.

Литейные сплавы.

Порошковые сплавы.

9.1.1. Деформируемые алюминиевые сплавы, не упрочняемые термообработкой

К этим сплавам относятся сплавы алюминия с марганцем (АМц2), содержащие 1…1,6% Mn, и магнием (АМг2, АМг6), содержащие 2…7%Mg. Структура этих сплавов в равновесном состоянии - твердый раствор легирующих элементов в алюминии. Упрочняют сплавы путем пластической деформации (нагартовки).

Свойства:

легко обрабатываются давлением;

хорошо свариваются;

обладают высокой коррозионной стойкостью;

обработка резанием затруднена.

Применяются эти сплавы для изготовления строительных конструкций (витражи, двери, оконные рамы и т.д.), емкостей для жидкостей (баки для бензина), палубных надстроек речных и морских судов.

9.1.2. Деформируемые алюминиевые сплавы, упрочняемые термообработкой

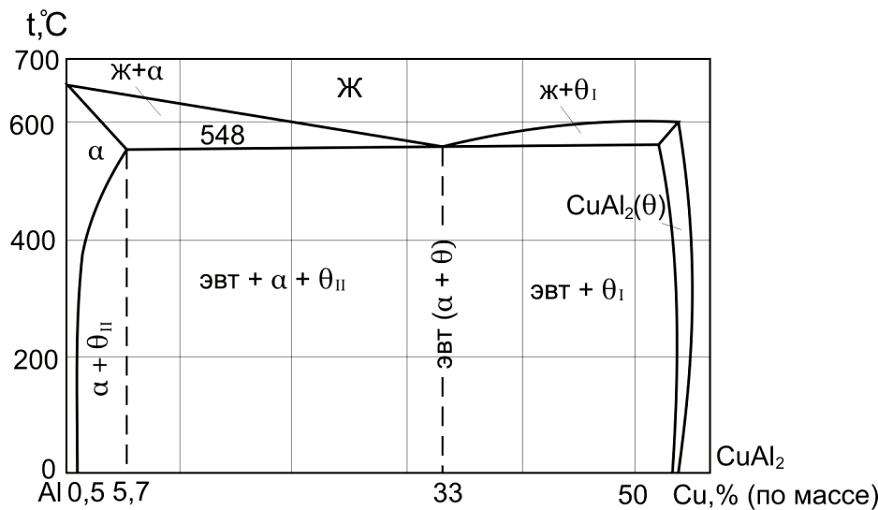

Дуралюмины (Д1, Д3, Д6, Д16 и т.п.) – сплавы системы Al-Cu. Основным легирующим элементом является медь. Сплав Д1 содержит 3,8…4,8%Cu, 0,5…1,5% магния, ~0,5% марганца. Согласно диаграмме Al-Cu (рис. 9.1.) в сплавах образуются следующие фазы:

α – твердый раствор меди в алюминии, максимальная растворимость Cu в Al составляет 5,7%;

θ –твердый раствор на основе химического соединения СuAl2, содержащего 54,1%Cu.

Структура сплава Д1 в равновесном состоянии (после литья) α + θII, причем частицы θII располагаются по границам зерен и охрупчивают сплав (рис. 9.2. а).

Рис.9.1. Диаграмма состояния Al-Cu.

Маркировка – D1, D6, D16 и др.

D – обозначение дюралюминия, цифра – порядковый номер.

D1 – 3,8 – 4,8% Cu; ≈0,8% Mn; ≈0,8% Mg; ≈0,7% Si

4) Выбор стали

Термообработка: закалка + средний отпуск. Структура - троостит отпуска. Свойства: высокие пределы упругости, текучести и выносливости. Рессорно-пружинные стали должны иметь высокую прокаливаемость, пластичность, вязкость, релаксационную стойкость.

Для пружины диаметром 3 мм подойдут углеродистые стали 55, 60, 65, 70, 75, 80, 85 (У55 и др.) Эти стали имеют низкую релаксационную стойкость.

Для пружины 20 мм - Легированные стали. Основными легирующими элементами в рессорно-пружинных сталях являются кремний (1…3% Si), марганец (~1% Мn), хром (~1%Cr), ванадий (~0,15%V), никель (до 1,7%Ni). Их вводят для повышения прокаливаемости, релаксационной стойкости и выносливости.

Стали, не содержащие кремния, применяются для клапанных пружин (50ХФА, 50ХГФА).