Испытания на растяжение. Кривая растяжения и механические характеристики: предел прочности, предел текучести для пластичных и малопластичных материалов. Относительное удлинение и относительное сужение. Единицы измерения данных характеристик.

2.1.1.Испытания на растяжение.

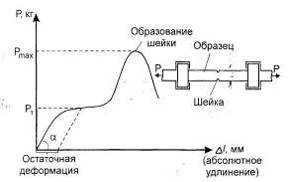

На рис. 2.1 показана кривая растяжения для пластических металлов. При небольших нагрузках в металле развивается упругая деформация - это такая деформация, при которой после снятия нагрузки образец принимает первоначальные размеры и форму. Если не принимает, то это - пластическая деформация. Начальный участок диаграммы - прямая, в данном случае действует закон пропорциональности. Напряжения здесь вызывают упругую деформацию, подчиняющуюся закону Гука:

Чем больше α, тем прочнее металл. Модуль упругости (Юнга) Е зависит только от химического состава, а от структуры и термообработки не зависит.

Рис.2.1. Диаграмма растяжения для пластичных металлов.

Прочностные характеристики

предел упругости. Сопротивление металла упругой деформации характеризуется пределом упругости.

![]()

На практике за величину Ре принимают такое усилие, при котором остаточная деформация составляет величину, предусмотренную ГОСТом (0,01...0,05 %). При больших напряжениях в металле идет пластическая деформация (остаточную деформацию см. на рис. 2.1.);

предел текучести. Максимальное напряжение, при котором образец удлиняется без увеличения нагрузки.

![]()

предел прочности, или временное сопротивление разрушению металла - это максимальное напряжение, которое выдерживает образец до разрушения.

![]()

Пластические характеристики:

относительное удлинение

![]()

относительное сужение

![]()

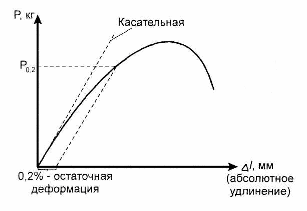

Кривая растяжения для малопластичных материалов, например для чугуна, представлена на рис. 2.2.

Рис. 2.2. Для малопластичных материалов (ЧУГУН)

Площадки текучести нет, поэтому здесь принимают условный предел текучести, при котором остаточная деформация равна 0,2 %, когда нет заклинивания и заедания вращающихся деталей.

Поэтому σ0.2 это расчетная характеристика для автомобиля или любой другой конструкции.

![]()

Величина Р0.2 находится графическим методом по величине остаточной деформации.

На диаграмму изотермического распада переохлажденного аустенита нанести режимы охлаждения при отжиге, нормализации и закалке. Назначение и виды этих процессов для до- и заэвтектоидных сталей. Получаемые структуры и свойства.

7.1 Отжиг

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

доэвтектоидных - П+Ф,

эвтектоидной – П,

заэвтектоидных – П+ЦII.

Рис. 38. Диаграмма изотермического распада аустенита для эвтектоидной стали с нанесенными на нее скоростями охлаждения при различных видах термообработки

Виды отжига:

Рекристаллизационный отжиг проводится для снятия наклёпа. Температура нагрева сталей 650…700°С (Рис.39).

Отжиг для снятия остаточных напряжений (в отливках, сварных соединениях и др.) проводится при температуре 550..650°С.

Диффузионный отжиг (гомогенизация) применяется для легированных сталей с целью устранения химической и структурной неоднородности, Тнагр= 1100..1200°С (Рис.39), выдержка 15..20 часов. После диффузионного отжига формируется крупнозернистая структура (П+Ф).

Полный отжиг проводится для доэвтектоидных сталей с целью получения мелкозернистой равновесной структуры с пониженной твёрдостью и высокой пластичностью и снятия внутренних напряжений. Полный отжиг проводится при температуре на 30..50°С выше линии АС3 (Рис.38), происходит полная фазовая перекристаллизация, структура – П+Ф, мелкозернистая. Полный отжиг заэвтектоидных сталей не применяется, так как приводит к образованию структуры П+ЦII с хрупкой цементитной сеткой.

Неполный отжиг доэвтектоидных сталей проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью снизить твёрдость для улучшения обработки резанием. Происходит частичная перекристаллизация. Применяется вместо полного отжига, если не требуется измельчение зерна.

Для заэвтектоидных сталей назначается только неполный отжиг. Он проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью получения зернистого перлита. Такой отжиг называется сфероидизирующим.

Изотермический отжиг применяется для легированных сталей и заключается в нагреве выше линии АС3, быстром охлаждении до 620…660°С с последующей изотермической выдержкой в течение 3…6 часов до полного распада аустенита с образованием сорбита пластинчатого. Далее ведут охлаждение на воздухе.