Архив ZIP - WinRAR (2) / Материаловедение Экзамен / билет 18

.docНа диаграмме железо-углерод показать температуры нагрева под различные виды отжига и закалки для до- и заэвтектоидных сталей. Назначение этих процессов. Получаемые структура и свойства.

7.1 Отжиг

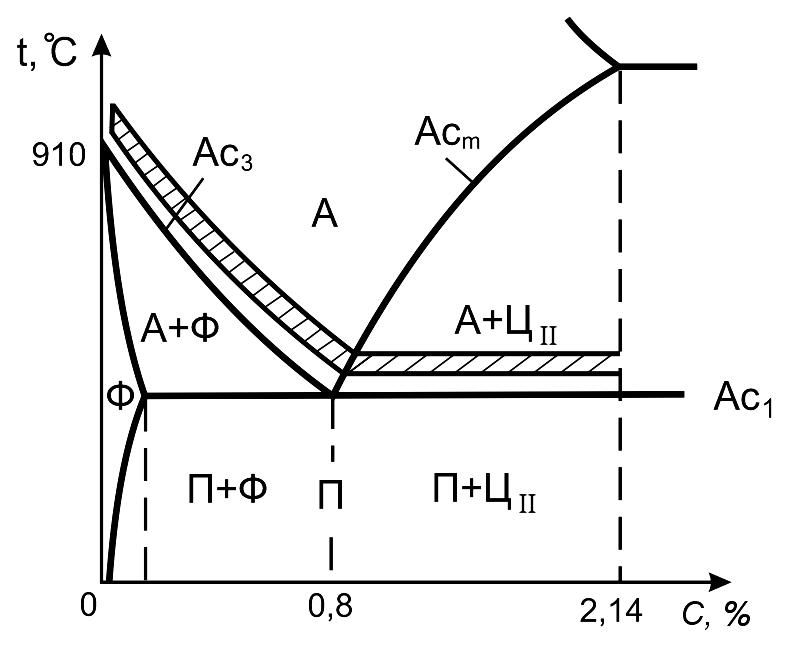

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

доэвтектоидных - П+Ф,

эвтектоидной – П,

заэвтектоидных – П+ЦII.

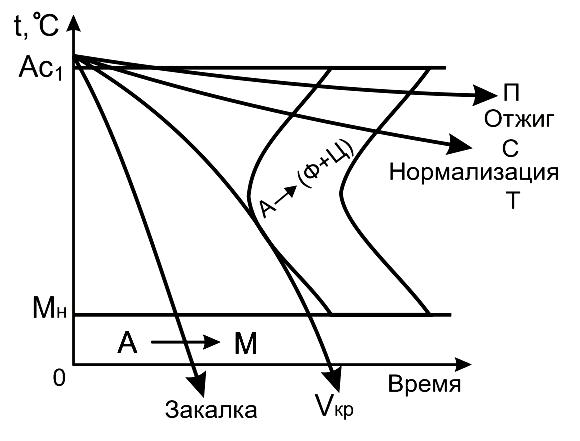

Рис. 38. Диаграмма изотермического распада аустенита для эвтектоидной стали с нанесенными на нее скоростями охлаждения при различных видах термообработки

Виды отжига:

Рекристаллизационный отжиг проводится для снятия наклёпа. Температура нагрева сталей 650…700°С (Рис.39).

Отжиг для снятия остаточных напряжений (в отливках, сварных соединениях и др.) проводится при температуре 550..650°С.

Диффузионный отжиг (гомогенизация) применяется для легированных сталей с целью устранения химической и структурной неоднородности, Тнагр= 1100..1200°С (Рис.39), выдержка 15..20 часов. После диффузионного отжига формируется крупнозернистая структура (П+Ф).

Полный отжиг проводится для доэвтектоидных сталей с целью получения мелкозернистой равновесной структуры с пониженной твёрдостью и высокой пластичностью и снятия внутренних напряжений. Полный отжиг проводится при температуре на 30..50°С выше линии АС3 (Рис.38), происходит полная фазовая перекристаллизация, структура – П+Ф, мелкозернистая. Полный отжиг заэвтектоидных сталей не применяется, так как приводит к образованию структуры П+ЦII с хрупкой цементитной сеткой.

Неполный отжиг доэвтектоидных сталей проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью снизить твёрдость для улучшения обработки резанием. Происходит частичная перекристаллизация. Применяется вместо полного отжига, если не требуется измельчение зерна.

Для заэвтектоидных сталей назначается только неполный отжиг. Он проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью получения зернистого перлита. Такой отжиг называется сфероидизирующим.

Изотермический отжиг применяется для легированных сталей и заключается в нагреве выше линии АС3, быстром охлаждении до 620…660°С с последующей изотермической выдержкой в течение 3…6 часов до полного распада аустенита с образованием сорбита пластинчатого. Далее ведут охлаждение на воздухе.

Рис. 39. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева при различных видах отжига

7.3. Закалка

Закалка – нагрев доэвтектоидной стали на 30..50°С выше АС3, заэвтектоидной - на 30..50°С выше АС1, выдержка и последующее охлаждение со скоростью выше критической (Рис. 38, 42). Цель закалки – получение структуры мартенсита.

Структуры сталей после закалки:

доэвтектоидных - М+АОСТ,

эвтектоидной - М+АОСТ,

заэвтектоидных – М+АОСТ+ЦII.

Рис. 42. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева под закалку

В качестве закалочных сред применяются: вода, водные растворы солей и щелочей, минеральное масло. Охлаждающая среда должна обеспечивать скорость охлаждения стали выше критической в области наименьшей устойчивости аустенита. В диапазоне температур мартенситного превращения скорость охлаждения желательно замедлить, чтобы уменьшить внутренние напряжения, возникающие при переходе аустенита в мартенсит, и предотвратить возникновение закалочных дефектов. Для углеродистых и низколегированных сталей применяют воду и водные растворы NaCl, NaOH. Для легированных сталей применяют минеральное масло.

Закалка, как правило, не является окончательной термообработкой, после нее следует отпуск.

Классификация и маркировка углеродистых сталей по качеству.

13. Классификация сталей по качеству

Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Качество стали определяется наличием вредных примесей (серы и фосфора), а также газовых примесей (кислорода, водорода, азота), от количества которых зависит однородность химического состава, строение и свойства стали, а также ее технологичность. Газы являются скрытыми, количественно трудно определяемыми примесями, поэтому основными показателями разделения сталей по качеству являются нормы содержания серы и фосфора.

По качеству стали делят на:

8.1.4. По качеству (содержанию вредных примесей серы и фосфора) различают:

стали обыкновенного качества, содержащие до 0,05%S и 0,04%P;

качественные – не более 0,04%S и 0,035%P.

высококачественные – не более 0,025%S и P.

8.2.1.Углеродистые конструкционные стали обыкновенного качества:

маркируют буквами «Ст» и цифрой (от 0 до 6): Ст0, Ст1, Ст2, …Ст6. В конце марки указывается степень раскисления: например, ''сп'' – спокойная (Ст3сп), ''пс'' – полуспокойная (Ст4пс), ''кп'' – кипящая (Ст2кп). Цифра в марке – условный номер: с его увеличением растет содержание углерода от 0,06 до 0,49% и марганца от 0,25 до 0,8%. Соответственно растет прочность, а пластичность снижается.

8.2.2. Углеродистые конструкционные качественные стали

маркируют двузначными числами 08, 10, 15, 20, 25, 30, …85, которые обозначают среднее содержание углерода в сотых долях процента, например, сталь 08 содержит 0,08% С, сталь 10 – 0,1% С.

Углеродистые качественные стали производят с гарантированным химическим составом и механическими свойствами (ГОСТ 1050-88). Маркируют их двузначными числами: 08, 10, 15, 20,...85, обозначающими среднее содержание углерода в сотых долях процента. Например, сталь 10 содержит ~0,1%С, сталь 45 - в среднем 0,45%С. Как правило, эти стали содержат не более 0,8...0,85%С.

Спокойные стали маркируют без индекса, полуспокойные и кипящие с индексом «пс» или «кп» соответственно. Кипящими производят стали 08кп,10кп, 15кп, 20кп, полуспокойными - 08пс, Юпс, 15пс, 20пс. В отличие от спокойных, кипящие стали практически не содержат кремния (не более 0,03%), в полуспокойных его количество ограничено 0,05... 0,17%.

Низкоуглеродистые качественные стали 15, 20, 25 применяют для сварных конструкций, малонагруженных деталей без термообработки, либо в нормализованном состоянии, а также для деталей, упрочняемых цементацией.

Высокопластичная тонколистовая низкоуглеродистая сталь (08, 10) используется для холодной штамповки (например, кузовные стали).

Среднеуглеродистые стали 30, 35, 40, 45, 50 применяют после нормализации или улучшения для небольших деталей.

Стали 60, 65, 70, 75, 80, 85 используют в качестве рессорно-пружинных.

3. Титан и его сплавы. Влияние легирующих элементов на полиморфные превращения титана.

.4. Титан и его сплавы

Свойства титана:

Тпл=1665°С,

полиморфизм: ниже температуры 882°С устойчив α-Ti с гексагональной плотноупакованной решеткой, выше этой температуры – β-Ti с объемно центрированной кубической решеткой.

высокая удельная прочность;

низкий удельный вес, титан почти в два раза легче стали;

высокая прочность (удельная прочность);

высокая пластичность;

жаростойкость;

малая электропроводность;

коррозионная стойкость;

хорошая обрабатываемость давлением и свариваемость.

Основными легирующими элементами в титановых сплавах являются алюминий, хром, молибден, ванадий, железо, олово, цирконий. По влиянию на температуру полиморфного превращения легирующие элементы титановых сплавов делят на три группы:

α-стабилизаторы – Al, N, O - увеличивают температуру полиморфного превращения и расширяют область α-титана;

нейтральные элементы - Sn, Zr – практически не влияют на точки полиморфного превращения;

β-стабилизаторы – Cr, W, Mo, V, Mn, Fe - снижают температуру полиморфного превращения и расширяют область β-титана.

В зависимости от типа и количества легирующих элементов титановые сплавы по структуре делятся на a-сплавы, b-сплавы и двухфазные a+b-сплавы.

α-титановые сплавы – это сплавы, легированные в основном алюминием, например, ВТ5 (5% Al), ВТ5-1 (5%Al+2,5%Sn) Их упрочняют холодной пластической деформацией (получают листы, ленты, профили). Для снятия наклепа проводят рекристаллизационный отжиг. Структура: a - твердый раствор легирующих элементов в α-Ti.

β-титановые сплавы содержат большое количество β-стабилизаторов и представляют собой твердый раствор легирующих элементов в β-титане. Из-за повышенной хрупкости и плотности эти сплавы не нашли широкого применения в промышленности.

α+β-титановые сплавы – это сплавы, легированные алюминием и β- стабилизаторами, например, ВТЗ (5%Al+2,5%Cr), ВТЗ-1 (5%Al+2,5%Cr+2,5%Mo), ВТ6 (6%Al+4,5%V), ВТ8 (6%Al+3,5%Mo).

α+β-сплавы можно упрочнять закалкой с последующим старением, эти сплавы отличаются наилучшим сочетанием прочности и пластичности, удовлетворительно свариваются и обрабатываются резанием, хорошо куются, штампуются и прокатываются.

Применение. Из титановых сплавов изготавливают корпуса подводных лодок, спутников, реактивную технику, навигационную технику (как немагнитный материал). Титановые сплавы применяются в судостроении (гребные винты, обшивки морских судов), в химическом машиностроении, в криогенной технике и т.д.

Подобрать марку стали для сильно нагруженной шестерни редуктора заднего моста. Определить вид химико-термической обработки. Описать получаемую структуру на поверхности и в сердцевине.

12ХН3А конструкционная общегоназначения,хромоникелевая,цементуемая,высококачественная. Хром и никель повышают прочность,пластичность,вязкость сердцевины и цементованного слоя. Цементация+Закалка+НО( на поверхности Мотп в сердцевине мартенсит малоуглеродист)