Архив ZIP - WinRAR (2) / Материаловедение Экзамен / билет 24

.docxБилет 24

1

Определение твёрдости

Твёрдостью называется сопротивление металла вдавливанию инородного тела, называемого индентором. Этот индентор вдавливается в металл под нагрузкой Р.

Для определения твердости используют методы Бринелля, Роквелла и Виккерса.

Метод Бринелля. Индентором служит стальной закаленный шарик диаметром D 2,5; 5,0 и 10 мм. При испытании стали и чугуна обычно D=10mm и P= 3000кг. Для цветных сплавов на основе алюминия, меди, никеля и др. P= (1000кг.), при испытании мягких металлов (олово, свинец и т.д.) P= (250кг.).

Но, как правило, твердость не

рассчитывают, так как рассчитать площадь

лунки F очень трудно.

На практике замеряют только диаметр

отпечатка (лунки) и по нему в прилагаемых

к прибору таблицах смотрят твердость.

Чем меньше диаметр отпечатка, тем выше

твердость, и наоборот. Между пределом

прочности и НВ существует зависимость:

для стали и алюминиевых сплавов

![]() для, медных сплавов

для, медных сплавов

![]()

Бринелль

Предел измерений твердости по Бринеллю - до 450 кг/мм , выше нельзя, так как шарик будет деформироваться. Тогда измеряют твердость по Роквеллу.

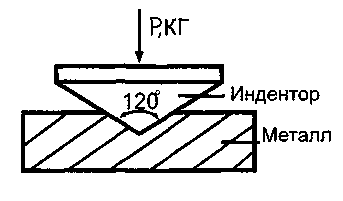

Метод Роквелла (рис. 2.3). Сущность метода заключается во вдавливании в металл индентора - наконечника с алмазным конусом, имеющим угол у вершины 120° (шкалы А и С), или со стальным закаленным шариком диаметром 1,58 мм (шкала В).

Рис.2.3. Роквелл.

Алмазный конус - твердый материал, и поэтому предела измерений твердости не имеет. Общая нагрузка на индентор равна:

![]()

Определение твердости по этому методу заключается в измерении по шкале прибора глубины внедрения индентора после снятия нагрузки.

Твердость по Роквеллу - безразмерная величина. Условно за единицу твердости принимают погружение индентора на глубину 0,002 мм.

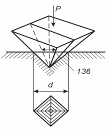

Метод Виккерса индентором служит четырехгранная алмазная пирамида с углом при вершине 136°, нагрузка – 10…1000 Н (Рис.8б). Твердость рассчитывают по среднему арифметическому диагоналей отпечатка d (мм) по формуле: НV= 0,189 Р/d2 (МПа) или определяют по таблицам. Метод применяют для деталей малых сечений и тонких поверхностных слоев, имеющих высокую твердость.

Рис. 2.4. Виккерс

2

2.Ковкие чугуны. Их получение, состав, структура, маркировка и применение.

Состав С(2,5…3%),Si(0,7…1,5%).Способ получения:путем графитизации белого доэвтектоидн чугуна.(отжиг отливок из белого чугуна).Выдержка при темп 950 град,распад Ц,входящего в состав Л и распад вторичн Ц.к концу 1 стадии чугун состоити А и Графита хлопьевидной формы.Охлаждение-происх выделение вторичного Ц,его распад и рост графитных включ.При темп 720..760 охл замедляют или дают длительную выдержку(25..30 ч).При этом протекает 2 стадия графитизации-распад А на Ф+Гр или распад цементита,входящего в состав П наФ+Гр.

Структура-хлопьевидная форма графитных включений.В завис от режима отжига получают чугун

Св-ва:большая прочность и пластичность по сравнению с литейным.

Маркировка:КЧ37-12 предел прочности 370 МПа,относительное удлинение 12%)

Применен:из ферритн. и перлитн. ковких чугунов отливают дет. автомобилей(ступицы колес,картеры,кронштейны рессор), тракторов,с/х машин,раб.при ударн. и вибрацион. нагрузках.

3

. Способы поверхностного упрочнения сталей

Многие детали машин работают в условиях повышенного износа, циклических и динамических нагрузок (валы, шестерни и др.). Их поверхность должна иметь высокую твёрдость и износостойкость, а сердцевина – сохранять вязкость и воспринимать ударные нагрузки. Для повышения твердости, износостойкости и предела выносливости поверхностного слоя изделий применяют методы поверхностного упрочнения стали: поверхностную закалку и химико-термическую обработку (цементацию, азотирование и др.).

7.6.1. Поверхностная закалка стали с индукционным нагревом (закалка ТВЧ)

При поверхностной закалке ТВЧ для нагрева поверхности детали ее помещают в индуктор, через который пропускают токи высокой частоты. За счет создаваемого переменного магнитного поля в поверхностном слое металла возникают вихревые токи, что и вызывает прогрев на определенную глубину. Толщина закаленного слоя зависит от частоты тока, обычно она составляет от 1 до 4 мм.

Этот способ обеспечивает более высокие скорости нагрева и охлаждения, чем объемная печная закалка. Превращение перлита в аустенит происходит при более высоких температурах (880…980°C). Охлаждение детали производится путем распыления воды из форсунок. После закалки ТВЧ проводят низкий отпуск при температуре 160…200°C или самоотпуск.

Закалке ТВЧ подвергают среднеуглеродистые

стали (0,4…0,5%С). После закалки и низкого

отпуска на поверхности образуется

структура мартенсита отпуска с твердостью

до 60 HRC, что на 3…5 единиц больше, чем при

печном нагреве. Сердцевина остается

незакаленной, для обеспечения ее вязкости

проводят предварительную термообработку:

улучшение (структура - сорбит зернистый)

или нормализацию (структура сорбит

пластинчатый+феррит).

Закалке ТВЧ подвергают среднеуглеродистые

стали (0,4…0,5%С). После закалки и низкого

отпуска на поверхности образуется

структура мартенсита отпуска с твердостью

до 60 HRC, что на 3…5 единиц больше, чем при

печном нагреве. Сердцевина остается

незакаленной, для обеспечения ее вязкости

проводят предварительную термообработку:

улучшение (структура - сорбит зернистый)

или нормализацию (структура сорбит

пластинчатый+феррит).

Закалка ТВЧ применяется для таких деталей как коленчатые и распределительные валы, шаровые пальцы, шестерни, зубчатые колеса и др.

7.6.2. Цементация

Цементация – это вид химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя стали углеродом. Цель цементации - повышение твёрдости и износостойкости поверхности при сохранении вязкой сердцевины.

Цементацию проводят при температуре 930…950°C в углеродсодержащей среде (карбюризаторе). В качестве карбюризатора чаще используют газовые среды, например, эндогаз (20%СО+40%H2+40%N2, с добавкой 5% CH4). Основным источником атомарного углерода является окись углерода: 2СО→CO2+Cат. Атомы углерода, образующиеся в насыщающей среде, адсорбируются на поверхности детали, а затем диффундируют вглубь. Образуется диффузионный слой с повышенной концентрацией углерода, толщина которого зависит от температуры и длительности насыщения и составляет обычно 1…2 мм. Для получения слоя толщиной 1,5 мм цементацию проводят в течение 15 часов. Охлаждение после цементации ведут на воздухе.

Цементации подвергают малоуглеродистые стали (0,1…0,3%С). После цементации в поверхностном слое находится до 0,8…1,1%С, содержание углерода плавно уменьшается по глубине до исходной его концентрации в стали. Соответственно меняется структура от поверхности вглубь слоя от заэвтектоидной (П+ЦII), эвтектоидной (П) к доэвтектоидной (П+Ф).

Для получения окончательной структуры и свойств детали после цементации проводят закалку и низкий отпуск. Для наследственно мелкозернистых сталей закалку можно проводить непосредственно из цементационной печи, подстуживая детали до 860°C, затем дают низкий отпуск при 160-200°C. Для устранения крупнозернистой структуры сталей применяют повторный нагрев под закалку после цементации.

Окончательная структура поверхности изделия - МОТП+АОСТ+ЦII с высокой твердостью (58..64 HRC). Структура сердцевины углеродистых сталей – сорбит(перлит)+феррит, легированных – бейнит или малоуглеродистый мартенсит.

7.6.3. Азотирование

Азотирование – диффузионное насыщение поверхностного слоя стали азотом. Азотирование проводят при температуре 480…600°С в среде частично диссоциированого аммиака, который является источником атомарного азота: NH3→3/2H2+Nат . Длительность процесса азотирования составляет 24…60 часов для получения слоя толщиной 0,3…0,6 мм.

Азотированию подвергают среднеуглеродистые

стали (0,3…0,5%С), легированные хромом,

молибденом, алюминием, ванадием, например

38Х2МЮА (0,38%С, 2% Cr, 1% Al, 0,2% Mo). Азотированный

слой имеет многофазное строение: на

поверхности образуются нитриды железа

(ε- и γ΄-фазы, Fe2-3N и Fe4N соответственно),

а также нитриды легирующих элементов

типа MeN

и Me2N, которые придают высокую твёрдость

(1100…1200 HV) азотированному слою.

и Me2N, которые придают высокую твёрдость

(1100…1200 HV) азотированному слою.

Перед азотированием проводится термообработка, как правило, улучшение (закалка с высоким отпуском), с целью повышения прочности и вязкости сердцевины за счет формирования структуры сорбита зернистого. Затем проводят механическую обработку для придания окончательных размеров изделию, наносят защитные покрытия на участки, не подлежащие азотированию. После азотирования проводят окончательное шлифование изделия.

Азотирование повышает твердость, износостойкость, предел выносливости, сопротивление коррозии и применяется для упрочнения шестерен, гильз цилиндров, коленчатых и распределительных валов, клапанов двигателей внутреннего сгорания и т.д.

4

ВНИМАНИЕ! Не совсем точный ответ на 4 вопрос

4.Подобрать материал для заклепок. Указать состав сплава, описать процессы, протекающие при термической обработке. Объяснить возможность применения заклепок после длительного хранения на складе.

Д1

(дуралюмин; алюминий – основа, 3,8-4,8 Медь, 1% Магний, 1% Марганец)

Т.О: Закалка + Старение

Закалка: нагрев до 500°С, при которой избыточная θ-фаза полностью растворяется в α-твёрдом растворе, выдержка при этой температуре и быстрое охлаждение до комнатной температуры для получения пересыщенного твёрдого раствора

↑пластичность, ↓ прочность

Старение: 1) естественное (выдержка при комнатной температуре 5-7 суток)

2)искусственное (выдержка при температуре 100-200°С 10-24ч)

↑пластичность и ↓твёрдость (инкубационный период) – проводят клёпку

Возврат (выдержка при 230-250°С 2-3 мин)обработка состаренных сплавов (восстанавливается пластичность и вновь упрочняется сплав)