-

Расчет припусков

Припуск

слой материала, назначаемый для

компенсации погрешностей, возникающих

в процессе изготовления детали, в целях

обеспечения заданного ее качества. Он

удаляется с поверхности заготовки в

процессе ее обработки для получения

детали.

Для

определения припусков на размер

Исходные

данные: заготовка-штамповка на

горизонтально-ковочной машине ГКМ

повышенной точности; масса заготовки

– m=0,65;

группа стали М3; степень сложности

поковки С13. Табличный допуск

используем

расчетно-аналитический метод по

определению припусков.

используем

расчетно-аналитический метод по

определению припусков.

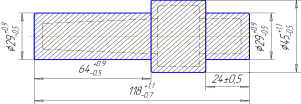

Расчет

Составим технологический маршрут обработки в соответствии с заданной точностью для обрабатываемой поверхности ø40h8. В качестве заготовки выбрано штамповка на ГКМ повышенной точности С1 и группой стали М3. Эти данные выбраны из стандарта «Поковки стальные штампованные» ГОСТ 7505-89.

Маршрут состоит из обтачивания чернового и чистового, шлифования. Способ получения заготовки – штамповка на ГКМ. Данные заносим в расчетную таблицу.

Устанавливаем квалитет по технологическим переходам, используем [2, стр.8, т.4] и для заготовки [2, стр.192, т.32]. Для заготовки выбираем 15 квалитет с допуском Т=1000 мкм, данные заносим в таблицу. Допуски по переходам по полученным квалитетам выбираем из таблицы допусков.

Обтачивание и шлифование производится в центрах.

Определяем элементы припуска при обработки наружных цилиндрических поверхностей ппо формуле:

,

(1)

,

(1)

где

-наименьший

припуск на обработку, мкм

-наименьший

припуск на обработку, мкм

-

-

-

-

ε

Определяем элементы припусков [1, стр.63, т.4.3], данные заносим в таблицу.

В данном случае обработка ведется в центрах, поэтому погрешность установки отсутствует, отмечаем таблицу.

Определяем суммарное отклонение по формуле [1, стр.67, т. 4.7]:

,

(2)

,

(2)

где

-суммарное

отклонение, мкм;

-суммарное

отклонение, мкм;

=1мм

– погрешность симметричности;

=1мм

– погрешность симметричности;

– коробление;

– коробление;

-

удельная кривизна, выбирается [1, стр.71,

т.48];

-

удельная кривизна, выбирается [1, стр.71,

т.48];

-

погрешность центров, выбирается [1,

стр.66, т.47].

-

погрешность центров, выбирается [1,

стр.66, т.47].

,

(3)

,

(3)

где

- допуск на исходную заготовку, определяем

по таблице [2, стр.146, т.23]

- допуск на исходную заготовку, определяем

по таблице [2, стр.146, т.23]