- •1.1 Конструкторско-технологическая характеристика деталей

- •1.2 Анализ служебного назначения и технических условий

- •1.2.1 Назначение и конструкция деталей

- •1.2.2 Анализ технологичности детали

- •1.3 Экономическое обоснование выбора заготовки

- •1.3.1 Выбор типа производства

- •1.3.2 Технико-экономическое обоснование выбора заготовки.

- •1.4 Обоснование выбора баз и составление маршрута механической обработки

- •1.4.1 Анализ существующих техпроцессов

- •1.4.2 Разработка маршрутного техпроцесса

- •1.5 Определение припусков на механическую обработку

- •1.6 Расчет режимов резания

- •30 Фрезерная.

- •030 Фрезерная.

- •005 Фрезерная.

- •010 Сверлильная.

- •035 Расточная.

- •035 Расточная.

- •010 Сверлильная.

- •1.7 Нормирование технологического процесса

- •030.Операция.

- •1.8 Размерный анализ

1.4 Обоснование выбора баз и составление маршрута механической обработки

1.4.1 Анализ существующих техпроцессов

В существующем механическом цехе обработка рычагов и кронштейнов производилась на универсальных станках. В большинстве случаев заготовку получали литьем, далее она проходила термообработку для снятия остаточных напряжений и улучшения обрабатываемости. Затем партию заготовок отправляли в механический цех. На первичной стадии обработки происходило фрезерование плоских поверхностей. Далее, партия заготовок отправлялась на сверлильную операцию. Шпоночные пазы и шлицы обрабатывались протягиванием. Также для некоторых деталей применялась расточная операция.

По завершению механической обработки партия рычагов проходила ТВЧ закалку.

Далее часть деталей проходила окрасочную операцию.

1.4.2 Разработка маршрутного техпроцесса

Для создания единого техпроцесса применим группирование деталей на основе комплекса признаков. Которые позволяет объединить различные детали в одну классификационную группу. Это относиться прежде всего к деталям сложной конфигурации, у которых обрабатываются отдельные поверхности.

Основными признаками для деталей кронштейнов и рычагов является базирование по плоскости при обработке отверстия.

Выявим общие закономерности в маршрутах обработки.

Для деталей типа рычагов с позициями 27 по 42 обработка главного отверстия производиться следующим образом:

Черновое зенкерование;

Разворачивание.

Для деталей типа кронштейнов с позициями: 1,3,5,6,9,11,12,13,14 обработка главного отверстия производиться зенкерованием.

Для остальных кронштейнов производиться растачивание с базированием за плоскость. Рычагов с позициями: 19,20,24,25,42,43 основные отверстия также обрабатываются растачиванием, в виду своих конструктивных особенностей.

С учетом выше перечисленного определяется общий маршрут обработки:

0.05 Фрезерная операция.

0.10 Сверлильная операция.

0.15 Фрезерная операция.

0.20 Сверлильная операция.

0.25 Протяжная операция.

0.30 Горизонтально фрезерная операция.

0.35 Расточная операция.

0.40 Радиально сверлильная операция.

0.45 Контрольная.

0.50 Термическая.

0.55 Лакокрасочная.

Составим таблицу соответствия деталей к комплексному техпроцессу, таблица 1.14.

1.5 Определение припусков на механическую обработку

Рассчитаем припуски для детали МТЧ 38.106

Рассчитаем припуски на 005 операции.

На размер 34-0,62 мм.

Формула расчета припуска для последовательной обработки поверхностей:

(1.7)

(1.7)

По таблице 1.4 [стр. 19;4] выбираем схему базирования 3 (при обработке плоскости с базированием на нижнюю плоскость).

По таблице П.20[стр. 175; 4] допуск неровностей поверхности отливки составит: 2200 мкм.

Качество поверхности отливки: Rz+h = 600 мкм.

(1.8)

(1.8)

В

соответствии с таблицей П.20 [стр. 175; 4]

погрешности коробления

на 1 мм длины составит: 2,2 мкм для черновой обработки.

Длина обрабатываемой поверхности: l=48мм.

Погрешности формы по формуле [1.8]:

В соответствии с таблицей П.1.5 определим отклонение погрешности установки:

(1.9)

(1.9)

По

таблице 1.8 с 34 погрешность закрепления

будет равной

мкм.

мкм.

Минимальная величина припуска по формуле [1.7] :

В

соответствии с таблицей П.42 [стр. 191; 4]

погрешности коробления

на 1 мм длины составит: 2,2 мкм для черновой обработки.

Длина обрабатываемой поверхности: l=24мм.

Погрешности формы рассчитаем по формуле [1.8] :

Минимальная величина припуска по формуле [1.7] :

Результаты расчетов сведем в таблицу 1.15 и 1.16

Припуски на 005 операции на размер 34мм таблица1.15

|

Технологич. переходы |

Элементы припуска, мкм |

Расч. прип., zmin , мкм |

Расч. разм, Dр мм |

ДопускT, мкм |

Пред. знач. размера, мм |

Пред. знач. припусков, мм | ||||

|

Rz + h |

Δ∑ |

ε |

Dmin |

Dmax |

zmin |

zmax | ||||

|

Заготовка |

600 |

105,6 |

|

|

39-2,2 |

2200 |

36,8 |

39 |

|

|

|

Черновое Фрезеров. |

400 |

105,6 |

150 |

855,6 |

35,95-1,1 |

1100 |

34,855 |

35,95 |

1000 |

2200 |

|

Черновое Фрезеров. |

40 |

54 |

150 |

855,6 |

34-0,62 |

620 |

33,38 |

34 |

1000 |

2400 |

|

Технологич. переходы |

Элементы припуска, мкм |

Расч. прип., zmin , мкм |

Расч. разм, Dр мм |

ДопускT, мкм |

Пред. знач. размера, мм |

Пред. знач. припусков, мм | ||||

|

Rz + h |

Δ∑ |

ε |

Dmin |

Dmax |

zmin |

zmax | ||||

|

Заготовка |

600 |

52,8 |

|

|

17,3-1,8 |

1800 |

15,5 |

17,3 |

|

|

|

Черновое Фрезеров. |

450 |

52,8 |

150 |

802,8 |

14,7-0,9 |

900 |

13,8 |

14,7 |

1000 |

3700 |

|

Черновое Фрезеров. |

40 |

54 |

150 |

802,8 |

13-0,43 |

620 |

12,57 |

13 |

1000 |

1400 |

Рассчитаем припуски на 010 операции.

На отверстие диаметром 26+0,21 мм.

Формула расчета припуска для последовательной обработки поверхностей

по формуле [1.10]:

(1.10)

(1.10)

По таблице 1.4 [стр. 19;4] выбираем схему базирования 13 (при обработке отверстия в неподвижной детали).

По таблице П.20[стр. 175; 4] допуск неровностей поверхности отливки составит: 2200 мкм.

Качество поверхности поковки: Rz+h = 600 мкм.

В

соответствии с таблицей П.20 [стр. 175; 4]

погрешности зацентровки

составит 300мкм.

В соответствии с таблицей П.1.8 определим отклонение погрешности установки по формуле [1.9]:

По

таблице 1.8 с 34 погрешность закрепления

будет равной

мкм.

мкм.

Минимальная величина припуска по формуле [1.10]:

Результаты сведем в таблицу 1.17

Припуски на 010 операции на размер 26мм Таблица1.17

|

Технологич. переходы |

Элементы припуска, мкм |

Расч. прип., 2zmin , мкм |

Расч. разм, Dр мм |

ДопускT, мкм |

Пред. знач. размера, мм |

Пред. знач. припусков, мм | ||||

|

Rz + h |

Δ∑ |

ε |

Dmin |

Dmax |

2zmin |

2zmax | ||||

|

Заготовка |

600 |

300 |

|

|

21,93+2,2 |

2200 |

21,93 |

24.13 |

|

|

|

Зенкерование

|

140 |

102 |

150 |

1870 |

26+0,21 |

210 |

26 |

26,21 |

2000 |

4500 |

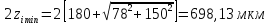

На отверстие диаметром 12+0,24 мм.

Формула расчета припуска [1.10].

По таблице 1.4 [стр. 23;4] выбираем схему базирования 13 (при обработке отверстия в неподвижной детали).

По таблице 1,35[стр. 91; 4] допуск составит: 180 мкм.

Качество поверхности после сверления: Rz+h = 180 мкм.

Суммарные

отклонения

В соответствии с таблицей П.1.8 определим отклонение погрешности установки по формуле [1.9]:

По

таблице 1.8 с 34 погрешность закрепления

будет равной

мкм.

мкм.

Минимальная величина припуска по формуле [1.10] :

Результаты сведем в таблицу 1.15

Припуски на 010 операции на размер 12мм Таблица1.18

|

Технологич. переходы |

Элементы припуска, мкм |

Расч. прип., 2zmin , мкм |

Расч. разм, Dр мм |

ДопускT, мкм |

Пред. знач. размера, мм |

Пред. знач. припусков, мм | ||||

|

Rz + h |

Δ∑ |

ε |

Dmin |

Dmax |

2zmin |

2zmax | ||||

|

Заготовка |

180 |

78 |

|

|

11,12+0,18 |

180 |

11,12 |

11,3 |

|

|

|

развертывание |

100 |

26 |

150 |

698,13 |

12+0,18 |

180 |

12 |

12,18 |

700 |

1000 |

На отверстие диаметром 30+0,28 мм.

Формула расчета припуска [1.10]

По таблице 1.4 [стр. 23;4] выбираем схему базирования 13 (при обработке отверстия в неподвижной детали).

По таблице 1,35[стр. 91; 4] допуск составит: 120 мкм.

Качество поверхности после сверления: Rz+h = 110 мкм.

Суммарные

отклонения

В соответствии с таблицей П.1.8 определим отклонение погрешности установки по формуле [1.9]:

По

таблице 1.8 с 34 погрешность закрепления

будет равной

мкм.

мкм.

Минимальная величина припуска :

Результаты расчета сведем в таблицу 1.19

Припуски на 010 операции на размер 30мм. Таблица 1.19

|

Технологич. переходы |

Элементы припуска, мкм |

Расч. прип., 2zmin , мкм |

Расч. разм, Dр мм |

ДопускT, мкм |

Пред. знач. размера, мм |

Пред. знач. припусков, мм | ||||

|

Rz + h |

Δ∑ |

ε |

Dmin |

Dmax |

2zmin |

2zmax | ||||

|

Заготовка |

110 |

68 |

|

|

29,3+0,12 |

120 |

29,28 |

29,4 |

|

|

|

развертывание |

100 |

68 |

150 |

549,38 |

30+0,28 |

280 |

30 |

30,28 |

600 |

1000 |

Назначим припуски на деталь: Т-142.07.00.002

Точность отливки 11-0-0-12 ГОСТ 26645-85.

Определим допуск размерной точности по таблице П.46 [стр.206,4]

Тзаг=3,6мм.

По таблице П.52. [стр.216,4] определим ряд 5 припуска.

Определим величину общего припуска на сторону, по таблице П.54 [стр.223,4]

Z=1,6мм. Общий припуск для растачивания отверстия:Z=2,5мм.

Для чернового растачивания: Z1=1.6мм

Для получистового растачивания: Z2=0,6мм.

Для чистового растачивания: Z3=0,3мм.

Результаты сведем в таблицу 1.20 таблицу 1.21.

Таблица 1.20

|

Технологич. переходы |

Расч. разм, Dр мм |

ДопускT, мкм |

Пред. знач. размера, мм |

Пред. знач. припусков, мм | |||

|

Dmin |

Dmax |

zmin |

zmax | ||||

|

Заготовка |

43,6-3,6 |

3600 |

40 |

43,6 |

|

| |

|

Черновое Фрезеров. |

38,4-1,8 |

1800 |

36,6 |

38,4 |

1600 |

4500 | |

|

Черновое Фрезеров. |

35-0,39 |

390 |

34,61 |

35 |

1600 |

3500 | |

Таблица 1.21

|

Технологич. переходы |

Расч. разм, Dр мм |

ДопускT, мкм |

Пред. знач. размера, мм |

Пред. знач. припусков, мм | |||

|

Dmin |

Dmax |

2zmin |

2zmax | ||||

|

Заготовка |

53+3,6 |

3600 |

52,9 |

56,5 |

|

| |

|

Черновое Растачивание |

59,7+0,3 |

300 |

59,7 |

60 |

3200 |

5000 | |

|

Получистов. Растачивание |

61,2+0,2 |

200 |

61,2 |

61,4 |

1200 |

2000 | |

|

Чистовое Растачивание |

62+0,074 |

74 |

62 |

62,074 |

600 |

850 | |

Назначим припуски на деталь: Т-142.10.02.004

Точность отливки 12-0-0-11Т ГОСТ 26645-85.

Определим допуск размерной точности по таблице П.46 [стр.206,4]

Тзаг=3,6мм.

По таблице П.52. [стр.216,4] определим ряд 5 припуска.

Определим величину общего припуска на сторону, по таблице П.54 [стр.223,4]

Z=2,2мм. Общий припуск для растачивания отверстия:Z=3,5мм.

Для чернового растачивания: Z1=2,2мм

Для получистового растачивания: Z2=0,7мм.

Для чистового растачивания: Z3=0,5мм.

Результаты сведем в таблицу 1.22 1.23

Таблица 1.22

|

Технологич. переходы |

Расч. разм, Dр мм |

ДопускT, мкм |

Пред. знач. размера, мм |

Пред. знач. припусков, мм | |||

|

Dmin |

Dmax |

zmin |

zmax | ||||

|

Заготовка |

81-5,6 |

5600 |

75,57 |

81 |

|

| |

|

Черновое Фрезеров. |

73,37-2,8 |

2800 |

70.57 |

73,37 |

2200 |

4500 | |

|

Черновое Фрезеров. |

68.37-0,74 |

740 |

67.63 |

68.37 |

2200 |

3500 | |

Таблица 1.23

|

Технологич. переходы |

Расч. разм, Dр мм |

ДопускT, мкм |

Пред. знач. размера, мм |

Пред. знач. припусков, мм | |||

|

Dmin |

Dmax |

2zmin |

2zmax | ||||

|

Заготовка |

29,7+5 |

5000 |

29,7 |

34,7 |

|

| |

|

Черновое Растачивание |

39,1+0,3 |

300 |

39,1 |

39,4 |

4400 |

8000 | |

|

Получистов. Растачивание |

40+0,2 |

200 |

40,8 |

41 |

1400 |

2000 | |

|

Чистовое Растачивание |

42+0,062 |

62 |

42 |

42,062 |

1000 |

1300 | |