- •1 Введение.

- •2 Значение буровых растворов при бурении скважины

- •3 Оборудование для приготовления буровых растворов

- •4 Система приготовления бурового раствора

- •5 Расчет обсадных колонн.

- •5.1 Расчет эксплуатационной колонны.

- •5.2 Расчет промежуточной колонны.

- •5.3 Выбор бурового оборудования.

- •6 Гидравлические расчеты при промывке скважины

- •6.1 Гидравлические потери

- •7 Патентно информационный обзор

- •8 Экологические проблемы при бурении скважин.

3 Оборудование для приготовления буровых растворов

Конструкция оборудования для приготовления буровых растворов зависит от применяемых исходных материалов – глин, утяжалителей и химических реагентов. Для приготовления растворов, из сухих порошкообразных материалов требуется лишь тщательное перемешивание и создание условий для полного смачивания твердых частиц. Для приготовления растворов из комовых материалов или влажных порошков необходимо предварительное дроблении кусков или слипшихся комков. Процессы дробления исходных твердых материалов и перемешивания их с водой осуществляется в механических или гидравлических мешалках.

Наиболее прогрессивным и экономичным является оборудование приготовления растворов из сухих порошкообразных материалов.

В связи с возрастающим применением порошкообразных материалов в последние годы преимущественное распространение получили гидравлические устройства. По сравнению с механическими глиномешалками они обладают более высокой производительностью, обеспечивают необходимое качество буровых растворов и экономное расходование материалов для их приготовления.

Положительно зарекомендовали себя гидроэжекторные смесители блоков приготовления бурового раствора (БПР).

Выносной гидроэжекторный смеситель 9 (рис.1) представляет собой струйный аппарат, в котором для образования гидросмеси порошкообразных материалов используется кинетическая энергия жидкости. Буровые насосы под давлением не более 4МПа нагнетают жидкость по трубе 12 в сопло 11 смесителя, снабженными сменными штутцерами диаметром 30 мм для работы с глинопорошками и диаметром 20 мм для работы с утяжелителями. В следствии сужения струи скорость жидкости в сопле увеличивается, а давление падает. Из сопла жидкость с пониженным давлением поступает в камеру всасывания.

В результате создаваемого разряжения в камеру всасывания из силоса 1 по шлангу 7 засасывается порошкообразный материал, который увлекается жидкостью в камеру смешения и далее в конический расходящийся насадок (диффузор). При прохождении по диффузору скорость потока уменьшаестя, а давление возрастает и полученый раствор по патрубку 10 сливается в приемную емкость циркуляционной системы. За один цикл смешения плотность раствора возрастает на 0,30-0,35 г/см3.

Рис. 3 – Конструктивная схема блока приготовления бурового раствора

При недостаточной плотности бурового раствора проводится повторное смешение. Гидроэжекторный смеситель имеет относительно низкий КПД, однако обладает высокой надежностью благодаря отсутствию подвижных частей.

Блоки для приготовления бурового раствора рассчитаны для работы с бестарными и затареными глинопорошками. Основная масса глинопорошков доствляются автоцементовозами и под действием сжатого воздуха перегружается по трубе 3 в силос 1. Перед подачей в гидроэжекторный смеситель порошкообразные материалы разрыхляются воздухом, нагнетаемый в силос по аэродорожкам 6 системе аэрирования 5. Избыточный воздух выносится в атмосферу через фильтр 2, установленный на крышке силоса. Нижняя часть силоса имеет конусообразную форму и снабжена разгрузочным устройством 4, регклирующим подачу материала в гидроэжекторный смеситель. Материалы, используемые в небольших количествах, доставляются в затареном виде и засыпаются в воронку 8, из которой поступают в камеру гидроэжектора. Воронка снаюжена разгрузочным клапаном для регулирования подачи материалов.

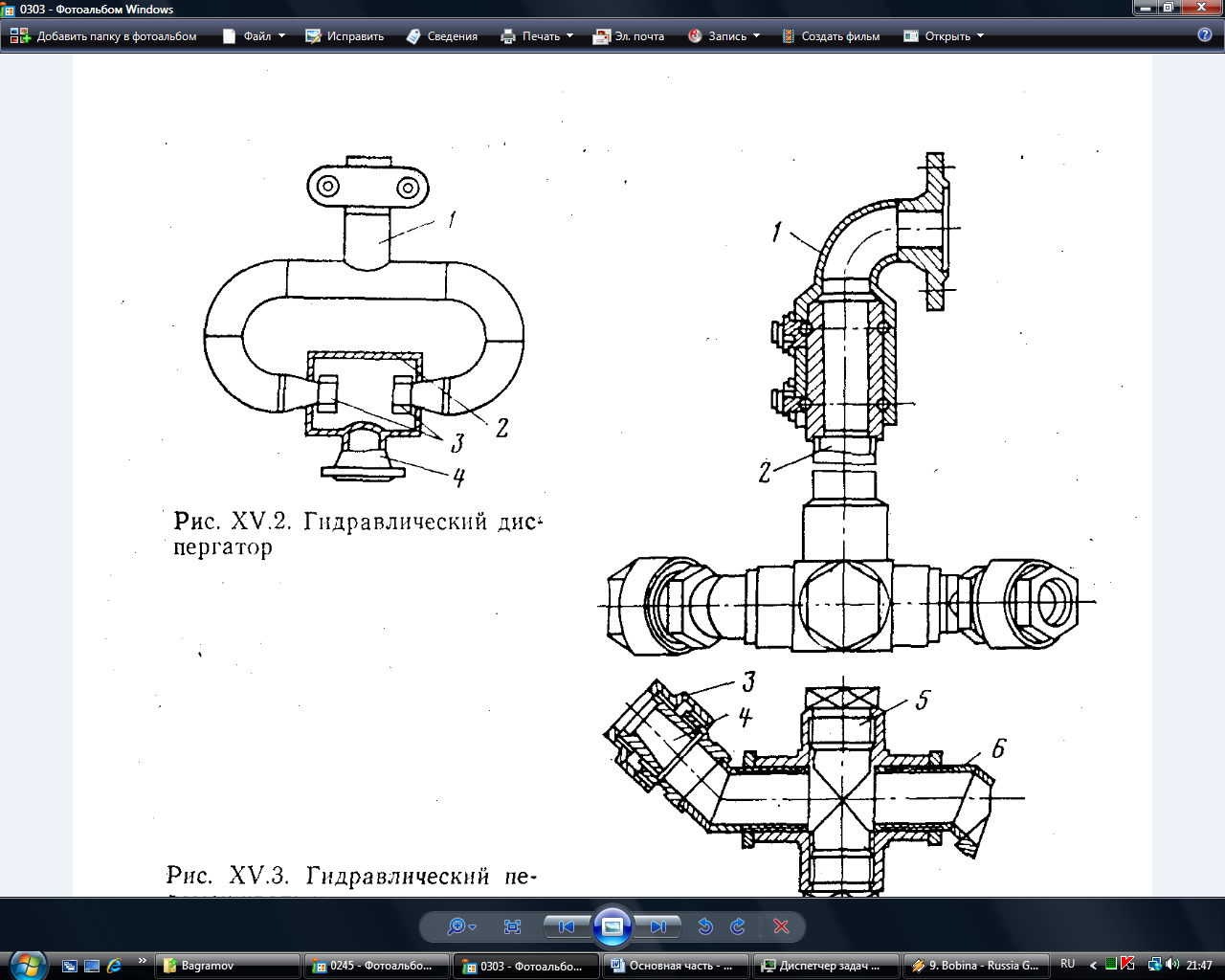

Гидравлический диспергатор ДГ-1 (рис. 4) используется для тонкого измельчения твердых и жидких фаз бурового раствора. Он состоит из камеры 2, входной дугообразной 1 и сливного патрубка 4. На концах входной трубы с помощью накидных гаек установлены сменные насадки из твердых сплавов или металлокерамических материалов. Диаметр насадок выбирают в зависимости от подачи буровых насосовя, используемые для нагнетания бурового раствора в диспергатор:

Подача буровых насосов, л/с 16 20 24 28 32 38

Диаметр насадок, мм 11-12 12-13 14 14-15 15-16 17

Рис. 4 – Гидравлический диспергатор

Встречные высокоскоростные потоки раствора, выходящие из насадок 3, приводят к гидродинамической кавитации. Ультразвуковые колебания, создаваемые в кавитирующем растворе, усиливают диспергирование твердых и жидких фаз.

В приемных емкостях циркуляционной ситемы устанавливают гидравлические и механические перемешиватели, обеспечимвающие равномерное распределение компонентов бурового раствора и предотвращающие его расслоение.

Гидравлический перемешиватель действует подобно гидромонитору. Раствор посредством бурового или центробежного насоса подается в приемный патрубок 1 (рис. 5) гидравлического перемешивателя. Оттуда раствор поступает в ствол 2, вращающейся на шарикоподшипниках замкового типа. Между приемным патрубком и стволом устанавлены уплотнения, предотвращающие утечку и попадание раствора а подшипники. На конце ствола при помощи накидной гайки 3 устанавливается конически сходящая насадка 4 для повышения скорости, дальности действия и силы удара раствора, выбрасываемого из ствола.

Рис. 5 – Гидравлический перемешиватель

На рисунке 3 показана конструкция самовращающегося перемешивателя ПГС. Реактивная пара сил, возникающая при высокоскоросном истечении раствора из насадок 4, расположенных на противоположно направленных колонах 6, приводит во вращение крестовину 5. Благодаря этому перемешивание и размывание сгустков происходят по всему объему бурового раствора.

Механический перемешиватель (рис. 6), состоящий из мотор-редуктора 1, вала 4 и мешалки 5, устанавливается на раме 2, которая крепится болтами к верхней площадке емкости для бурового ратсвора. Вал составной конструкции вращается на конических подшипниках 3, установленных в стакане 7 и защищенных от попадания раствора кожухом 6. Мешака распологается на небольшом расстоянии от дна емкости и при вращении создает потоки, перемешивающий буровой ратсвор и припятствующий осаждению утяжелителей.

Рис. 6 – Механический перемешиватель

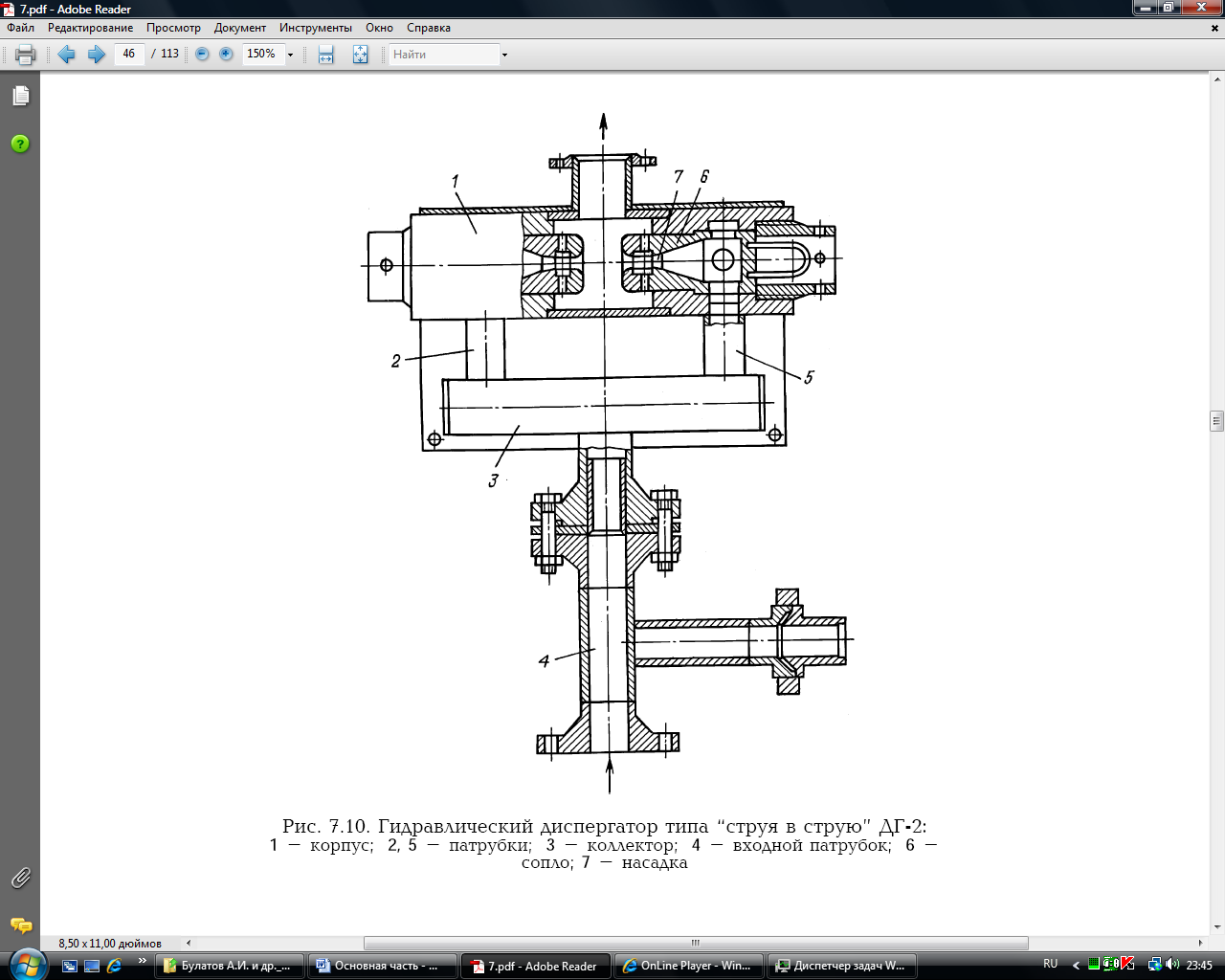

Диспергатор ДГ-2 (рис. 7) предназначен для диспергирования твердой и эмульгирования жидких фаз в буровых растворов и других жидкостей специального назначения при их приготовлении. Применяются при строительстве и капитальном ремонте скважин в нефтяной и газовой промышленности, а также в других отраслях при работе с насосами высокого давления. Обеспечивают сокращение расхода материалов и ускорение приготовления и утяжеления буровых растворов

Рис. 7 – Гидравлический диспергатор типа “струя в струю” ДГ-2:

1 – корпус; 2,5 – патрубки; 3 – коллектор; 4 – выходной патрубок; 6 – сопло; 7 – насадка.

Диспергатор ДШ-100 (рис. 8) предназначен для диспергирования твердой и эмульгирования жидких фаз в буровых растворов и других технологических жидкостей при их приготовлении. Применяются при строительстве и капитальном ремонте скважин в нефтяной и газовой промышленности, а также в других отраслях при работе с насосами низкого давления.

Рис. 8 – Диспергатор циклонный шаровый ДШ-100:

1 – крышка; 2 – внутренняя камера; 3 – патрубок; 4 – клапан; 5 – запорное устройство; 6 – наружняя камера; 7 – щелевидное сопло; 8 – мелющие тела; 9 – фильтр.

Приимущества этих диспергаторов в следующем: низкая энергоемкость процесса диспергирования, безопасность работ, сокращение расходов материалов, простота обслуживания и эксплуатации.

Механические двухвальные мешалкиприменяют для приготовления и утяжеления буровых растворов из комовых материалов, а также для приготовления жидких химических реагентов.

Буровые растворы в двухвальных мешалках

можно приготовлять из любых комовых

материалов вплоть до смержихся кусков

глины или утяжелителя. Высокое качество

приготовления растворов сочетается с

низкой производительностью. При загрузке

глиномешалки комовой глины выход

суспензии составляет

![]() ,

а при загрузке глинопорошка -

,

а при загрузке глинопорошка -![]() .

.

На буровых двухвальные мешалки монтируют на высоких деревянных или стальных основаниях. Поэтому приготовленная суспензия сливается в желоб самотеком. Твердые материалы в мешалки в большинстве случаев подается на вогонетками, которые передвигаются по наклонному рельсовому пути с помощью канатов и системы блоков, связанных с валами мешалки. Вагонетки загружают у основания рельсового пути вручную; выгрузку их в приемную воронку мешалки осуществляется механически.

На многих буровых предприятиях двухвальные мешалки используют для приготовления жидких химических реагентов из бурового угля и щелочи или других твердых компонентов.

При переходе на сухие порошки необходимость в применении двухвальных мешалкок отпадает.

Разновидностью механических мешалок являются фрезерно-струйные мельницы (ФСМ), разработанные Воронежским инженерно-строительным институтом для приготовления и утяжеления буровых ратворов из комовых материалов.

Фрезерно-струйная мельница ФСМ-3 состоит из следующих основных узлов: ротора, приемного бункера, предохранительной приемной плиты, диспергирующей рифленой плиты, ловушки и лопатка для отвода готовой суспензии. Она является машиной непрерывного действия сравнительно высокой производительности.

Суспензия, полученая во фрезерно-струйной мельнице, имеет нераспустившиеся твердые частицы и требуют дополнительного перемешивания или многократной циркуляции по схеме мельница-резервуар-мельница. Это является существенным недостатком.