- •Технологические процессы в машиностроении Курс лекций по дисциплине

- •Вопрос 1 и 20 из списка, приведенного выше

- •2 Классификация технологических процессов.

- •Типизация технологических процессов

- •Групповой метод обработки

- •Группирование деталей

- •Комплексная деталь

- •3) Изделия машиностроительного производства. Назначение поверхностей деталей

- •Последовательность разработки технологического процесса

- •Технологический маршрут обработки

- •Требования к технологичности формы детали

- •Разъем форм.

- •Схемы закрепления

- •1 Погрешность установки заготовки.

- •2 Погрешность от упругих деформаций технологической системы

- •3 Погрешности настройки. Наладка и настройка станка.

- •4 Износ режущего инструмента и погрешности, возникающие при износе

- •6 Геометрические неточности станков и их влияние на точность обработки

- •7 Геометрические неточности режущего инструмента и их влияние на точность обработки

- •8 Погрешности из-за внутренних напряжений и деформаций в заготовках

- •12 Анализ точности. Кривые распределения. Точностные диаграммы.

- •13 Литье в песчано-глинистые формы

- •Технология ручной формовки

- •14 Литье в металлические кокили

- •15 Литье по выплавляемым моделям

- •Электрошлаковое литье

- •Дефекты отливок

- •Утяжина

- •Песчаная раковина

- •16) Прокатка и ковка

- •Конструирование штамповки.

- •Листовая штамповка заготовок

- •18) Токарная обработка. Инструмент

- •Токарная обработка штыря.

- •Фасонные поверхности

- •19) Обработка заготовок на фрезерных станках

- •1. Основные характеристики процесса фрезерования

- •2. Основные типы фрез и их назначение

- •5. Фрезерные станки

- •Работы, выполняемые на фрезерных станках

- •20) Обработка заготовок на сверлильных и расточных станках

- •2. Скорость резания, м/мин, при сверлении, зенкеровании и развертывании отверстий

- •§ 8. Основное технологическое время при сверлении, зенкеровании и развертывании отверстий.

- •Литература

2. Скорость резания, м/мин, при сверлении, зенкеровании и развертывании отверстий

![]()

где D — диаметр режущего инструмента, мм; n — частота вращения, мин-1.

Скорость резания, допускаемую режущими способностями инструмента, определяют по эмпирическим формулам;

при

сверлении отверстий

![]()

при

зенкеровании и развертывании отверстий

![]()

где

![]() -коэффициент,

характеризующий материал и условии

обработки; Т

-

период стойкости инструмента, мин; m

—

показатель относительной стойкости.

Значения

-коэффициент,

характеризующий материал и условии

обработки; Т

-

период стойкости инструмента, мин; m

—

показатель относительной стойкости.

Значения

![]() ,

Т, m,

q,

xv,

уv

выбирают

из нормативных справочников.

,

Т, m,

q,

xv,

уv

выбирают

из нормативных справочников.

§ 8. Основное технологическое время при сверлении, зенкеровании и развертывании отверстий.

Основное технологическое время, мин. при таких видах обработки (рис. 11) определяют по формуле

![]()

где

L

- расчетная длина обработки, мм;

![]() -

длина обрабатываемого отверстия,

мм;

-

длина обрабатываемого отверстия,

мм;

![]() -

путь врезания инструмента, мм;

-

путь врезания инструмента, мм;

![]() -

перебег инструмента, мм.

-

перебег инструмента, мм.

Рис.11 Схема для определения основного (технологического) времени при сверлении (а), зенкеровании (б), развертывании (в).

Для

сверл с углом 2φ = 118°![]() =

=

![]() ctg59°

≈ 0,3D

мм.

ctg59°

≈ 0,3D

мм.

При зенкеровании и развертывании

![]()

Величина перебега инструмента обычно составляет I...3 мм.

Сверлильные станки.

1. Основные типы сверлильных станков следующие:

1. Вертикально-сверлильные — наиболее распространенные станки этой группы, применяемые в единичном и серийном производствах для обработки отверстии в заготовках массой до 25 кг. Основной их характеристикой является наибольший диаметр отверстия, которое можно сверлить на них в стали средней твердости. В СССР выпускают станки с условным диаметром сверления 6, 12, 18, 25, 35, 50 и 75 мм.

2. Радиально-сверлильные, предназначенные для обработки отверстий в крупных и тяжелых деталях. Оси инструмента и обрабатываемого отверстия совмещаются при перемещении шпинделя станка относительно неподвижной заготовки.

3. Многошпиндельные сверлильные станки, имеющие несколько шпинделей, взаимное расположение которых может быть постоянным или изменяться в зависимости от обрабатываемой детали, применяемые в массовом и крупносерийном производствах.

4. Горизонтально-сверлильные, применяемые для сверления глубоких отверстий (l/d>5), в которых вращается заготовка, а сверлу сообщается продольная подача.

5. Центровальные, предназначенные для образования центровочных гнезд,

6. Агрегатные—наиболее распространенные в крупносерийном и массовом производствах.

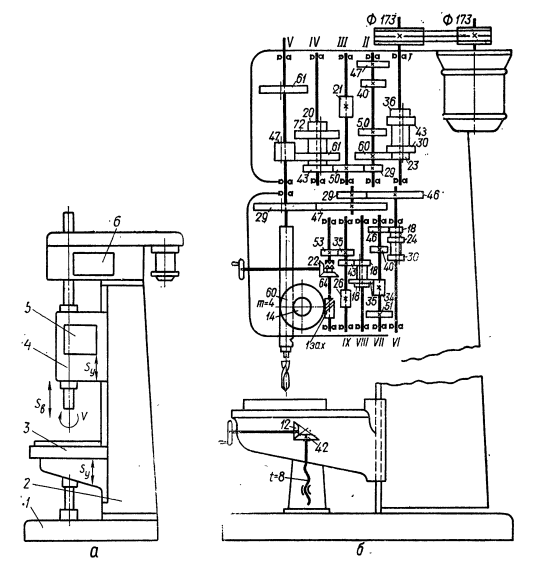

2. Вертикально-сверлильный станок. На рис. 12 показаны общий вид и кинематическая схема вертикально-сверлильного станка 2А150. Он состоит из фундаментной плиты 1, станины 2, коробки скоростей 6, коробки подач 5, расположенной в кронштейне 4, и стола 3, на котором устанавливают

заготовку.

От электродвигателя через клиноременную передачу вращение передается валу I коробки скоростей. С помощью четырехступенчатого блока зубчатых колес, перемещающегося вдоль вала I, валу II сообщается четыре различных частоты вращения.

Рис.12 Общий вид и кинематическая схема вертикально сверлильного станка 2А150.

3. Радиально-сверлильный станок (рис.13) предназначен для обработки отверстий в крупных за готовках в единичном и серийной производствах. На фундаментной плите 1 неподвижно установлена колонна 2, на которой помещена и может вращаться поворотная гильза 5. Траверса 4, установленная на гильзе 3, может перемещаться по ней вдоль оси с помощью

механизма 5 и закрепляться на определенной высоте. На траверсе имеются направляющие, вдоль которых может перемещаться и вместе с ней поворачиваться вокруг вертикальной оси шпиндельная головка 6 с коробкой скоростей 7, шпинделем 9 и коробкой подач 8.

Заготовка может быть установлена и закреплена на столе 10 или на фундаментной плите 1. Поворотом траверсы вокруг оси колонны и перемещением шпиндельной головки по направляющим траверсы совмещается

ось шпинделя с осью обрабатываемого отверстия.

Рис. 13 Общий вид радиально

сверлильного станка.

. Агрегатные станки. Агрегатными называют специальные станки, сделанные из нормализованных узлов (агрегатов). В большинстве случаев они состоят яз станины 1 (рис. 14), силовых головок 2, шпиндельных головок 3, колонны 4 и стола 5. Разной компоновкой этих узлов можно получить разнообразные станки для обработки той или иной детали. Одним из основных узлов станка является силовая головка, придающая инструменту вращательное (главное) движение и поступательное движение подачи. На агрегатных станках сверлят, зенкеруют, растачивают и развертывают отверстия, нарезают резьбу и выполняют некоторые иные операции (фрезерование и др.).

Применение в агрегатных станках нормализованных узлов сокращает время их проектирования и изготовления, допускает многократное использование нормализованных узлов при перекомпоновке станка на обработку другой летали.

Рис. 14 Компоновка агрегатных станков.

Одновременная многоинструментальная обработка обеспечивает высокую точность и производительность, гарантирует взаимозаменяемость деталей.

Агрегатные станки используют в крупносерийном и массовом производствах. Обычно они являются полуавтоматами и часто встраиваются в автоматические линии.

Сверление глубоких отверстий.

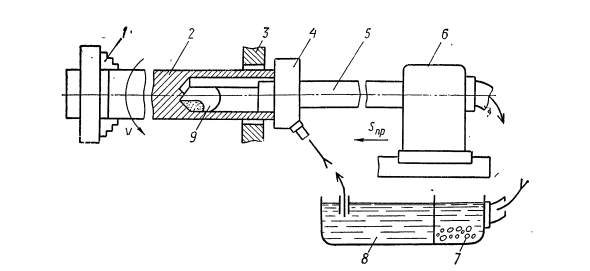

Огвсрстня. длина которых превышает пять диаметров, сверлит на горизонтально-сверлильных станках для глубокого сверления сверлами специальной конструкции. Схема сверления отверстия на таком станке однолезвийным сверлом показана на рис.15. Закрепленная в патроне 1 и поддерживаемая люнетом 3 заготовка 2 совершает главное вращательное движение. Трубчатый стебель 5, в котором закреплено сверло 9, установлен в суппорте станка 6, и при продольном перемещении последнего сверлу сообщается движение подачи. Из резервуара 8 насосом по трубопроводу и через приемник 4 смазочно-охлаждающая жидкость под большим давлением подается к режущему лезвию сверла. Образующаяся стружка вымывается смазочно-охлаждающей жидкостью и вместе с ней отводится сквозь внутренний канал сверла в стружкосборннк 7. Здесь стружка задерживается, а жидкость стекает в отстойник 8.

Рис.15 Схема глубокого сверления.

Вспомогательные инструменты и приспособления и сверлильным стенкам

1. Вспомогательный инструмент для закрепления режущего инструмента в шпинделе станка. Режущий инструмент с коническим хвостовиком закрепляют непосредственно в коническом отверстии шпинделя (рис. 16,а) или с помощью конических втулок (рнс. 16,б), если размер конического отверстия в шпинделе больше размера конического хвостовика инструмента. Инструмент с цилиндрическим хвостовиком закрепляют с помощью установленного в шпинделе патрона. На рис. 16, в показан трехкулачковый патрон. На корпус 1 надета гильза 2, нижняя часть которой представляет собой коническое колесо. Кулачки 4 расположены в отверстиях корпуса наклонно и имеют на внешней стороне резьбу, соединяющую их с гайкой 5. При вращении ключа 3 поворачивается гильза 2 и связанная с ней гайка 5, которая заставляет кулачки 4 перемещаться вниз в наклонно расположенных отверстиях и зажимать инструмент. При вращении ключа в обратном направлении кулачки расходятся и освобождают инструмент.

Рис. 16 Закрепление инструмента на сверлильных станках (а, б, в) и универсальные устройства для установки и закрепления заготовок (г, д, е, ж).

2. Приспособления для установки и закрепления заготовок. Для закрепления заготовок на столе станка применяют универсальные и специальные приспособления. К универсальным зажимным приспособлениям принадлежат прижимные планки (рис. 16,г), призмы (рис.16,е), машинные тиски (рис. 16,д), угольники (рис. 16,ж) и др. Для обеспечения правильного положения инструмента относительно заготовки и направления его во время работы применяют специальные приспособления - кондукторы. Важнейшими деталями кондукторов являются закаленные и тщательно обработанные направляющие - кондукторные втулки. Кондукторы устраняют необходимость в разметке и широко используются в массовом и серийном производствах.

Обработка заготовок на расточных станках.

1. Назначение и типы расточных станков. На расточных станках сверлят, зенкеруют, растачивают, развертывают отверстия, подрезают торцы, обтачивают наружные цилиндрические поверхности, нарезают резьбу, фрезеруют плоские и фасонные поверхности.

Главное вращательное движение осуществляет режущий инструмент, а поступательное движение подачи может осуществляться инструментом или заготовкой. В зависимости от формы обрабатываемой поверхности направление подачи может быть продольным (Sпр) или поперечным (Sп), горизонтальным, вертикальным (Sв), радиальным (Sр). За счет соответствующего сочетании главного движения и движении подачи осуществляется необходимое формообразование обрабатываемых поверхностей. Шпиндель расточного станка, совершающий главное вращательное движение, а часто и движение подачи вдоль оси (Sо) располагается горизонтально или вертикально. Режущий инструмент - сверла, зенкеры, развертки, резцы, державки с резцами и другими инструментами - обычно закрепляют в коническом отверстии шпинделя.

Используются такие типы расточных станков: горизонтально-расточные, координатно-расточные, алмазно-расточные и специальные.

2. Горизонтально-расточные станки - наиболее распространенный тип станков этой группы. Они предназначены для выполнения различных расточных работ, главным образом в сложных и крупных деталях в единичном и серийном производствах. На рис. 17 показан общий вид горизонтально-расточного станка.

На станине 1 установлена стойка 2, на направляющих которой размещена шпиндельная бабка 3. Главным движением станка является вращение горизонтально расположенного шпинделя 6 или планшайбы с установленным на ней суппортом 5 с резцом, получающих движение от электродвигателя через коробку скоростей, находящуюся в шпиндельной бабке 3. Движение подачи в зависимости от характера обработки сообщается инструменту или обрабатываемой заготовке.

Подача инструмент может осуществляться перемещением шпинделя 6 вдоль оси (So), шпиндельной бабки по вертикальным направляющим (Sв) и суппорта с резцом по радиальным направляющим планшайбы (Sв). Осевое перемещение шпиндель получает через коронку подач, также размещенную внутри шпиндельной бабки 3.

Рис. 17 Общий вид горизонтально-расточного станка

По вертикальным направляющим стоек 2 и 7 одновременно перемещаются шпиндельная бабка 5 и люнет 8, служащий для поддержки второго конца установленной в шпинделе расточной оправки (борштанги). Это движение может быть движением подачи, а может служить и для установки бабки на необходимой высоте (Sy).

При обработке резцом широких торцевых поверхностей резцу сообщают радиальную подачу, используя планшайбу 4 с суппортом. Коробка скоростей шпиндельной бабки обеспечивает независимое вращение шпинделя и планшайбы с суппортом, что дает возможность совмещать растачивание и точение торца.

Заготовку устанавливают на поворотном столе 11, который может быть повернут вручную вокруг вертикальной оси. Он помещен на каретке 10, перемещающейся в поперечном направлении. Каретка установлена на салазках 9, перемещающихся вдоль станины по ее направляющим. Тяжелые расточные станки не имеют стола, и обрабатываемые заготовки устанавливаются непосредственно на станине или плите.

На горизонтально-расточных станках можно сверлить, зенкеровать и развертывать отверстия (рис. 18,a); растачивать отверстия большого диаметра (рис. 18,б) резцом, закрепленным в державке, установленной на планшайбе; растачивать одно отверстие установленным в борштанге резцом, или несколько отверстий одновременно резцами, закрепленными в борштанге (рис. 18,в) обтачивать, подрезать пластинчатым резцом и фрезеровать торцовые поверхности (рис. 18, г, д, е); фрезеровать плоскости и фасонные поверхности набором фрез (рис. 18,ж) и др.

Рис. 18 Примеры работ, выполняемых на горизонтально-расточных станках.

В сложных корпусных деталях, имеющих несколько отверстий с параллельными или взаимно перпендикулярными осями, растачивание обычно производится с одной установки заготовки. В первом случае после растачивания одного отверстия стол с деталью перемещают в поперечном направлении на расстояние между осями этого и последующего отверстий в горизонтальной плоскости, а шпиндельную бабку - на расстояние между осями этих отверстий в вертикальной плоскости. Если оси отверстий взаимно перпендикулярны, стол станка с заготовкой надо повернуть на 90°.

3. Коордннатно-расточные станки предназначены для обработки точных отверстий, оси которых должны быть расположены на определенном, точно выдержанном расстоянии одна от другой или от базовых поверхностей. На этих станках можно также сверлить, фрезеровать, а также размечать заготовки и производить точные их измерения.

Двухстоечный коордннатно-расточный станок (рис. 19,а) имеет станину 1; колонны 2; траверсу 3, которая может перемещаться в вертикальном направлении; расточную головку 4, перемещающуюся по траверсе в горизонтальном направлении; шпиндель 5, который может вращаться и двигаться вдоль оси; стол 7, перемещающийся в продольном направлении; поворотный стол 6, устанавливаемый при обработке отверстий, расположенных по кругу, или криволинейных пазов.

Современные координатно-расточные станки оснащены оптическими устройствами, дающими возможность перемещать стол, траверсу и расточную головку с точностью до 1 мкм. Для обеспечения точности работы координатно-расточные станки размещают в изолированных помещениях, где поддерживается постоянная температура. Применяют эти станки главным образом для окончательной обработки отверстий в деталях точных устройств и приборов, кондукторов и других приспособлений, штампов, пресс-форм.

Рис. 19 Двухстоечный координатно расточной (а) и горизонтально алмазно-расточной (б) станки.

4. Алмазно-расточные станки предназначены для тонкого растачивания отверстий алмазными или твердосплавными резцами в деталях сравнительно небольших размеров. В зависимости от размещения шпинделя алмазно-расточные станки подразделяют на горизонтальные и вертикальные, а от числа шпинделей — на одно- и многошпиндельные.

На рис. 19,б приведена схема горизонтального двустороннего алмазно-расточного станка. При вращении шпинделя I стол с заготовкой перемещается влево, шпиндель II не работает. При вращении шпинделя II стол перемещается вправо, а шпиндель I неподвижен. Растачивание производятся при высоких скоростях резания (200...100 м/мин), подачах и глубинах резания, не превышающих соответственно 0,01...0,1 мм/об и 0,1. ..0,3 мм. При этом обеспечивается отклонение поверхности отверстия от цилиндрической формы в пределах 3...5 мкм, а шероховатость поверхности Ra0,16...1,25 мкм, что в ряде случаев полностью заменяет шлифование.

Алмазное растачивание широко используется при обработке блоков и гильз цилиндров в автотракторной промышленности, расточке шпиндельных блоков многошпиндельных автоматов и ряда других точных деталей.