- •1. Основные критерии работоспособности и расчёта деталей машин.

- •2. Виды нагрузок, действующие на детали машин.

- •3. Допускаемые и предельные напряжения. Запас прочности. Табличный и дифференциальный методы определения допускаемых напряжений и запаса прочности.

- •5. Назначение, структура и основные характеристики, роль передач в машинах. Класс-я мех-х передач.

- •6. Зубчатые передачи. Общие сведения, классификация, применение.

- •7. Геометрические и кинематические параметры зубчатых передач

- •8 Силы в зацеплении цил. Зуб. Передачи

- •9. Критерии работоспособности и расчета зубчатых передач.

- •10. Расчет зубьев цилиндрических прямозубых колес на контактную прочность.

- •11. Расчет зубьев прямозубых цилиндрических колес на изгиб.

- •12. Червячные передачи. Общие сведения и применение.

- •13. Причины выхода из строя червячных передач, критерии их работоспособности и расчета.Материалы, применяемые для изготовления червячных передач. Основными причинами выхода из строя являются:

- •14. Силы, действующие в червячном зацеплении.

- •15. Расчет червячных передач на прочность по изгибу и контактным напряжениям. Расчет на изгиб – проверочный (рассчитывается только зубья колеса)

- •16. Тепловой расчет и охлаждение червячных передач.

- •18. Критерии работоспособности и расчета цепных передач.

- •19. Основные параметры цепных передач

- •20. Несущая способность и подбор цепных передач

- •21. Ременные передачи. Принцип действия и классификация

- •23. Расчет ременных передач по тяговой способности и расчет плоскоременных передач

- •24. Зубчато-ременная передача. Область применения , достоинства и недостатки.

- •25. Фрикционные передачи, принцип действия, классификация, применение Общие сведения

- •26. Передачи с цилиндрическими и коническими катками. Сила нажатия тел качения. Передаточные отношения.

- •27. Классификация вариаторов. Принцип действия и основные кинетические соотношения лобового вариатора.

- •28. Подшипники скольжения, общие сведения, применение. Трение и смазка в подшипниках скольжения

- •29. Условия работы и критерии работоспособности и расчета подшипников скольжения Подшипники выходят из строя по следующим причинам:

- •31. Материалы деталей подшипников качения. Критерии работоспособности.

- •33. Суть расчетов валов и осей : предварительный, на статическую прочность, проверочный, жесткость и ветроустойчивость. Понятие опасного сечения.

- •34. Валы, назначение и классификация. Виды погрешностей расположения валов.

- •Классификация валов

- •36. Основные конструкции ипринцип работы муфт.

- •2)Жесткие компенсирующие муфты.

- •3).Назначение упругих муфт и их динамические свойства.

- •3).Управляемые или сцепные муфты. Общие сведения. Кулачковые и фрикционные муфты.

- •5). Сцепные самоуправляемые(свободного хода, предохранительные, центробежные)

,l– расчетное плечо силы (линейная

величина), КF–

коэффициент нагрузки, КT– теоретический коэффициент концентрации

напряжений – есть отношение наибольшего

местного напряжения к номинальному.

,l– расчетное плечо силы (линейная

величина), КF–

коэффициент нагрузки, КT– теоретический коэффициент концентрации

напряжений – есть отношение наибольшего

местного напряжения к номинальному. (1)

– основная формула для расчета прямозубых

цилиндрических колес на изгиб.

(1)

– основная формула для расчета прямозубых

цилиндрических колес на изгиб.

12. Червячные передачи. Общие сведения и применение.

Рис 1

Рис 2

Рис 3

а)

б)

Червячные передачи применяют при

больших передаточных числах. Достоинства

червячных передач: Большие передаточные

числа, Компактность передачи, Бесшумность

и плавность работ, Возможность

самоторможения.Недостатки червячных

передач: Низкий КПД (при малыхz1и малых скоростях скольжения), Сильный

нагрев при работе на машинах непрерывного

действия, Необходимость применения для

колеса дорогих антифрикционных

материалов, Ограниченная передаваемая

мощность (до 50 – 60 кВт). Сложность

изготовления. Повышенный износ и

склонность к заеданию. Червяки различают

по следующим признакам: форме поверхности,

на которой образуется резьба –цилиндрические(рис 1) иглобоидные(рис 2); форме профиля резьбы – спрямолинейным(рис 3, а) икриволинейнымпрофилем (рис 3, б) в осевом сечении.

Наиболее распространены цилиндрические

червяки.Они бывают: Архимедовы (ZA,

прямобочные очертания профиля),

Конволютные, Нелинейчатые, Эвольвентные

(ZJ) ,гдеz1– число заходов

червяка;z1= 1, 2, 3, 4

(в силовых передачах),z1= 1, 2, 4 (стандартные числа заходов червяка).

Червяк должен иметь правое направление

витка червяка. Левое разрешается в

исключительных случаях. Червячные

передачи дороже и сложнее зубчатых,

поэтому их применяют при необходимости

передачи движения между перекрещивающимися

валами, а также в механизмах, где

необходимы большие передаточные

отношения и высокая кинематическая

точность, например делительные устройства,

механизмы наведения и т.п. Червячные

передачи применяют в подъемно-транспортных

машинах, станкостроении, автомобилестроении

и др.

,гдеz1– число заходов

червяка;z1= 1, 2, 3, 4

(в силовых передачах),z1= 1, 2, 4 (стандартные числа заходов червяка).

Червяк должен иметь правое направление

витка червяка. Левое разрешается в

исключительных случаях. Червячные

передачи дороже и сложнее зубчатых,

поэтому их применяют при необходимости

передачи движения между перекрещивающимися

валами, а также в механизмах, где

необходимы большие передаточные

отношения и высокая кинематическая

точность, например делительные устройства,

механизмы наведения и т.п. Червячные

передачи применяют в подъемно-транспортных

машинах, станкостроении, автомобилестроении

и др.

13. Причины выхода из строя червячных передач, критерии их работоспособности и расчета.Материалы, применяемые для изготовления червячных передач. Основными причинами выхода из строя являются:

1 Заедание, 2 Износ зубьев,3 Поломки зубьев, 5 Усталостное выкрашивание. В отличие от зубчатых в червячных передачах чаще наблюдается износ и заедание, а не выкрашивание поверхности зубьев. Повышенный износ и заедание червячных передач связаны с большими скоростями скольжения и неблагоприятным направлением скольжения относительно линии контакта.Дляпредупреждения заеданияограничивают значения контактных напряжений иприменяют специальные антифрикционные пары материалов: червяк – сталь, колесо – бронза или чугун. Устранение заедания в червячных передачах не устраняет абразивного износа зубьев. Интенсивность износа зависит также от значения контактных напряжений. Материалы, применяемые для изготовления червячных передач.Червякив силовых передачах выполняют из сталей, закаливаемых до значительной твердости. Наивысшие показатели дают передачи с червяками изцементуемых сталей (12ХН3, 15ХФ, 18ХГТ, 18ХНВА, 20Х2Н4А и др.). Широко применяют также червяки изсреднеуглеродистых сталей(45, 40Х, 40ХМ, 35ХГСА, 38ХГН) с поверхностной или объемной закалкой. Шлифовка и полировка обязательны. Также применяют червяки изазотируемых сталей(38Х2МЮА, 38Х2Ю).Венцы червячных колесизготавливают из материалов, обладающих хорошими противозатирными антифрикционными свойствами. Применяемые материалы делят на три группы:

Бронзы.

Высокооловянистые бронзы

Безоловянистые бронзы и латуни

Чугун серый или модифицированный (СЧ15, СЧ20) применяют при υs

2 м/с,

преимущественно в ручных приводах.

2 м/с,

преимущественно в ручных приводах.

14. Силы, действующие в червячном зацеплении.

В червячном зацеплении (см. рисунок)

действуют: окружная сила червяка Ft1,

равная осевой силе колесаFа2: ; окружная сила

колесаFt2,

равная осевой силе червякаFа1:

; окружная сила

колесаFt2,

равная осевой силе червякаFа1: ;радиальная

сила

;радиальная

сила ;нормальная

сила

;нормальная

сила Моменты Т1и Т2находятся:

Моменты Т1и Т2находятся: .

.

15. Расчет червячных передач на прочность по изгибу и контактным напряжениям. Расчет на изгиб – проверочный (рассчитывается только зубья колеса)

Расчет на изгиб.

Червячное колесо рассматривают как

косозубое. В основную формулу для

косозубых колес

вводят поправки: примерно на 40%. Это

связано с его дуговой формой и с тем,

что во всех сечениях зуб нарезается как

бы с положительным смещением xm.

Особенность формы зубьев учитывается

коэффициентом УF.

Уε– коэффициент, учитывающий

перекрытие зубьев.

εα= 1,8…2,2 – торцевой коэффициент

перекрытия средней плоскости червячного

колеса. ξ´- коэффициент, учитывающий

контакт не по полной дуге обхвата 2δ; ξ´= 0,75. Для некоторого среднего угла подъема

винтовой линии червяка γ = 100,

получим Уβ= 0,93. После подстановки: (*) (*) –

основная формула для расчета на изгиб

червячных передач.

(*) (*) –

основная формула для расчета на изгиб

червячных передач. Коэффициент

формы зубьев УFопределяется по приведенному числу

зубьев:

Коэффициент

формы зубьев УFопределяется по приведенному числу

зубьев: Поzvпо специальным таблицам определяется

УF. Расчет по

контактным напряжениям.

Поzvпо специальным таблицам определяется

УF. Расчет по

контактным напряжениям.

Для проектных

расчетов формулу решают относительно

аw:

Для проектных

расчетов формулу решают относительно

аw: ,

мм,

,

мм, , При

предварительных расчетахq

, При

предварительных расчетахq 0,25Z2;qопределяется по ГОСТ.

0,25Z2;qопределяется по ГОСТ. - осевой модуль

(стандартный);

- осевой модуль

(стандартный); - нормальный

модуль. Расчетная нагрузка и коэффициент

нагрузки при расчете червячных передач.Как

и для зубчатых передач, расчетная

нагрузка:

- нормальный

модуль. Расчетная нагрузка и коэффициент

нагрузки при расчете червячных передач.Как

и для зубчатых передач, расчетная

нагрузка: , где Р – любой

вид нагрузки. Для червячных передач

, где Р – любой

вид нагрузки. Для червячных передач . Здесь: КН– коэффициент динамичности нагрузки

КНβ– зависит от характера

изменения и деформации тела червяка;

КНV– зависит

от точности изготовления и скорости

скольжения, принимается по таблицам.

. Здесь: КН– коэффициент динамичности нагрузки

КНβ– зависит от характера

изменения и деформации тела червяка;

КНV– зависит

от точности изготовления и скорости

скольжения, принимается по таблицам.

16. Тепловой расчет и охлаждение червячных передач.

Червячные передачи работают с большим

тепловыделением. Однако нагрев масла

свыше температуры [t] –

допускаемое значение, приводит к потере

им защитной способности и опасности

заедания в передаче. Расчет при

установившемся тепловом состоянии

производят на основе теплового баланса,

приравнивая тепловыделения к теплоотдачам.

Тепло, выделяющееся в непрерывно

работающей червячной передаче: , Вт.

, Вт.

Тепло, отводимое свободной поверхностью

корпуса и фундаментной плитой или

рамой: , Вт, где

КТ– коэффициент теплоотдачи;

КТ= 7,5…15 Вт/м20С – при естественном охлаждении;t– температура масла;t0– температура окружающего воздуха;S– свободная поверхность корпуса

редуктора, в которую включается 50%

поверхности ребер; ψ – коэффициент,

учитывающий теплоотвод через фундаментную

плиту или раму, доходящий до 0,3,т.е. ψ

, Вт, где

КТ– коэффициент теплоотдачи;

КТ= 7,5…15 Вт/м20С – при естественном охлаждении;t– температура масла;t0– температура окружающего воздуха;S– свободная поверхность корпуса

редуктора, в которую включается 50%

поверхности ребер; ψ – коэффициент,

учитывающий теплоотвод через фундаментную

плиту или раму, доходящий до 0,3,т.е. ψ 0,3. Максимальное

количество тепла, которое может быть

отведено корпусом и фундаментной плитой

или рамой:

0,3. Максимальное

количество тепла, которое может быть

отведено корпусом и фундаментной плитой

или рамой: , Вт.

, Вт.

Из условия Q=Q1илиQ=Q1maxможем определитьt: , где Р1– мощность на червяке.

, где Р1– мощность на червяке.

Искусственное охлаждение осуществляется следующими способами: Обдувают корпус воздухом, Устраивают в корпусе водяные полости или змеевики с проточной водой, Применяют циркуляционные системы смазки со специальными холодильниками. Искусственное охлаждение применяют в некоторых случаях для червячных Для зубчатых, а также для червячных передач при сравнительно малой мощности и высоком КПД (многозаходные червяки), как правило, достаточно естественного охлаждения. Сорт масла выбирают в зависимости от окружной скорости и нагруженности передачи.

17. Классификация приводных цепей.

Основные характеристики, сравнительная

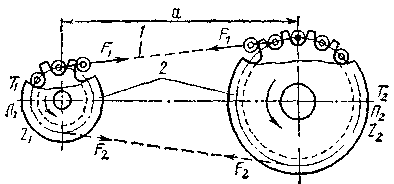

оценка, применение цепных передач Цепнаяпередача основана на зацеплении цепи

1 и звездочек 2. Принцип зацепления, а не

трения, а также повышенная прочность

стальной цепи по сравнению с ремнем

позволяют передавать цепью большие

нагрузки( однако меньшие, чем зубчатыми

колесами).

Достоинства: Применяются в большом диапазоне межосевых расстояний. Отсутствие скольжения. Малые габариты. Высокий коэффициент полезного действия. Малые силы на валу. Легкая замена цепи. Возможность передачи движения нескольким звездочкам.

Недостатки: Высокая стоимость цепей. Требуют более тщательного ухода. Сложность изготовления звездочек. Неравномерность скорости движения цепи.

По назначению цепи делятся на:

грузовые ; служат для подвески, подъёма и опускания грузов грузоподъёмных машин;

тяговые; служат для перемещения грузов транспортирующих машин;

приводные; служат для передачи механической энергии от одного вала другому.

Приводные цепи делят на

роликовые применяют при окружных скоростях до 20 м/с; при больших нагрузках в сочетании с высокой скоростью;

втулочные; износ цепи и звездочеквыше, но снижается масса и стоимость цепи;

зубчатые,

Возможности цепных передач :Передаточное число u15. СкоростьVmax= 25-30 м/с. Максимальное расстояние между валами 8м. Максимальная передаваемая мощность 500 кВт.Область применения цепных передач: а) средние межосевые расстояния, когда зубчатая передача требует паразитных колес и необходимость работы без проскальзывания; б) жесткие требования к габаритам. Главными характеристиками цепи являются шаг, ширина и разрушающая нагрузка. Шаг цепи является основной характеристикой цепной передачи. Цепи с меньшим шагом имеют меньшую несущую способность, работают с меньшими динамическими нагрузками и шумом. Нужно выбирать цепь с минимально допустимым шагом.

18. Критерии работоспособности и расчета цепных передач.

Материал цепейЦепные передачи выходят из строя из – за: износа шарниров, усталостного разрушения пластин по; характерно для быстроходных тяжелонагруженных цепей, проворачивания осей и втулок в местах запрессовки; связано с недостаточно высоким качеством изготовления;, выкрашивания и раскалывания роликов; износа зубьев звездочек. Пластины выполняют из холоднокатаной ленты из сталей 45, 50, 40Х, 40ХН, 30ХН3 и закаливают до твердостиHRC40…50. Детали шарниров, оси , втулки, вкладыши изготавливают из цементуемых сталей 12ХН3, 15ХФ, Долговечность цепей в стационарных машинах должна быть в пределах 2000-3000 часов.

19. Основные параметры цепных передач

Скорости цепей и числа оборотов звездочек

ограничиваются износом цепей, так как

вместе с ростом скорости увеличивается

путь трения в единицу времени и сила

удара цепи о звездочку( в обычных условиях

Vmax=15-20

м/с). ,z- число зубьев звездочки,n– число оборотов звездочки,p– шаг цепи.

,z- число зубьев звездочки,n– число оборотов звездочки,p– шаг цепи.

Из равенства скоростей на звездочках(

ведущей и ведомой)

,

, - передаточое

число цепной передачи. Числа зубьев

звездочек ограничивается износом

шарниров, динамическими нагрузками и

шумом передачи.zmin=11…17

– для роликовых цепей;zmin=17…21 – для зубчатых цепей.

- передаточое

число цепной передачи. Числа зубьев

звездочек ограничивается износом

шарниров, динамическими нагрузками и

шумом передачи.zmin=11…17

– для роликовых цепей;zmin=17…21 – для зубчатых цепей.

При износе цепей шаг увеличивается. z2max( ведомой звездочки)= 100…120 для роликовых цепей;z2max=120…140 для зубчатых цепей. Число зубьев малой звездочки выбирают нечетным, то в соответствии с четным числом звеньев цепи, способствует более равномерному износу.

Межосевое расстояние выбирают из

условия, чтобы угол обхвата цепью малой

звездочки был не меньше 1200. Из

этого условия приu3,

приu3, приu3,

приu3,

D1иD2– наружные диаметры звездочек. а= (30…50)p– оптимальное а= 80p– максимальное.

Ход натяжения устройства – не менее одного шага(1,5p).

По длине цепи в шагах определяют окончательное межосевое расстояние

.

.

Для обеспечения провисания цепи межосевое расстояние уменьшают на (0,002…0,004)a. Шаг цепи является основной характеристикой цепной передачи. Цепи с меньшим шагом имеют меньшую несущую способность, работают с меньшими динамическими нагрузками и шумом. Нужно выбирать цепь с минимально допустимым шагом. Шаг цепи по условию несущей способности

, Т1-

крутящий момент на валу ведущей звездочки,

Н

, Т1-

крутящий момент на валу ведущей звездочки,

Н мм;n1-

частота вращения ведущей звездочки,

об/мин;q0- удельное давление в шарнире звена цепи

для средних эксплуатационных условий,

МПа; КЭ– коэффициент эксплуатации;m– число рядов цепи.

мм;n1-

частота вращения ведущей звездочки,

об/мин;q0- удельное давление в шарнире звена цепи

для средних эксплуатационных условий,

МПа; КЭ– коэффициент эксплуатации;m– число рядов цепи.

20. Несущая способность и подбор цепных передач

Цепи подбирают из условия, чтобы удельное давление в шарнире не превышало допускаемого. Окружное усилие, которое может передаваться цепью, равняется

;

; ,Р–

передаваемая мощность;V– скорость;

,Р–

передаваемая мощность;V– скорость; дополнительное

удельное давление в шарнире звена цепи

для средних эксплуатационных условий

дополнительное

удельное давление в шарнире звена цепи

для средних эксплуатационных условий

Влияние различия в условиях работы

рассматриваемой и типовой передачи

учитывают коэффициентом эксплуатации

КЭ: .

.![]() ,

,

Кдин - коэффициент, учитывающий динамичность действующей нагрузки;

Ка - коэффициент, учитывающий величину межосевого расстояния;

Кн- коэффициент, учитывающий наклон передачи к горизонту( чем больше наклон, тем меньше суммарный износ);

Крег- коэффициент, учитывающий регулирование

Ксм - коэффициент, учитывающий условия смазки;

Креж- коэффициент, учитывающий режим работы передачи.

Если КЭ3, нужно принять конструктивные меры для улучшения работы передачи.

21. Ременные передачи. Принцип действия и классификация

Передача состоит из двух шкивов, закрепленных на валах, и ремня, охватывающего шкивы. Нагрузка передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего.

Ремни

выполняют : а) сечением в виде узкого

прямоугольника, б) трапецевидного

сечения, в) круглого сечения. В зависимости

от формы поперечного сечения ремня

различают: плоскоременную, клиноременную

и круглоременную передачи. При работе

ремни вытягиваются. Натяжение ремня

выполняют следующими способами: упругим

растяжением ремня с последующей

перегибкой( плоскоременные); перемещением

одного из шкивов; перестановкой

специального натяжного ролика;

Ремни

выполняют : а) сечением в виде узкого

прямоугольника, б) трапецевидного

сечения, в) круглого сечения. В зависимости

от формы поперечного сечения ремня

различают: плоскоременную, клиноременную

и круглоременную передачи. При работе

ремни вытягиваются. Натяжение ремня

выполняют следующими способами: упругим

растяжением ремня с последующей

перегибкой( плоскоременные); перемещением

одного из шкивов; перестановкой

специального натяжного ролика;

натяжными роликами с автоматическим поддержанием напряжения грузом или пружиной; автоматическими устройствами, обеспечивающими натяжение ремня пропорционально нагрузке.

Разновидности ременных передач: а) открытая( uдо 5,V30м/с); а’) открытая с направляющими роликами(u6,V25м/с); б) перекрестная(u6,V15м/с; нагрузка 70 – 80% от открытой передачи); в) полуперекрестная(u3,V15м/с; г) угловая(u4,V15м/с; нагрузка 70 – 80% от открытой передачи); д) регулируемые ременные приводы; е) передачи с натяжным роликом(u6; применяются для увеличения угла обхвата на малом шкиве и получения тяговой способности при больших и малых межосевых расстояниях ); ж) самонатяжные ременные приводы, которые меняют натяжение ремня пропорционально нагрузке. Применяются для небольших межосевых расстояний, значительных передаточных числах и малых диаметрах шкивов.

Оценка и применение. Для оценки ременной передачи сравним ее с зубчатой передачей, как наиболее распространенной. Достоинства:а) большие межосевые расстояния (а15метров); б) плавность и безшумность работы; в) предохранение механизмов от резких колебаний нагрузки; г) предохранение механизмов от перегрузки; д) простота конструкции и эксплуатации; е) малая стоимость.Недостатки:малая компактность;

повышенная нагрузка на валы и опоры ( в 2 – 3 раза по сравнению с зубчатыми передачами); зависимость передаточного числа от нагрузки; необходимо устройство натяжения ремня; нужно предохранять от попадания на ремень масла; неприменимость в виду электризации ремней во взрывоопасных помещениях; низкая долговечность( 1000 – 5000 часов). Ременные передачи применяютпреимущественно в тех случаях, когда по условиям конструкции валы расположены на значительных расстояниях. Наибольшее распространение имеют клиновые ремни. Плоские ремни получают распространение в высоковольтных передачах. Круглые ремни применяют только для малых мощностей: приборах, машинах домашнего обихода,… Материалы плоских приводных ремней:Общие требования к материалам:а) прочность при переменных напряжениях и износостойкость; б) достаточный коэффициент трения во избежание больших сил начального натяжения; в) невысокий модуль упругости во избежание больших напряжений изгиба на шкивах. Кожаные ремни обеспечивают передачу малых и средних мощностей, обладают большой упругостью, Непригодны при повышенной температуре( выше 500С) и в сырых помещениях. Применяются исключительно редко. Прорезиненные тканевые ремни имеют наибольшее применение. Состоят из нескольких слоев ткани( корда – 2- 9 слоев). Между слоями резиновые прослойки.

Ремни бывают: нарезные типа А( прокладки нарезаны в соответствии с шириной ремня), наиболее гибкие,V= до 30м/с; послойно завернутый ремень типа Б( состоит из центральной прокладки, завернутой кольцевыми слоями ткани со взаимно смещенными стыками, выполняют с прослойками и без). Применяют ,V= до 20м/с; спирально завернутый ремень типа В( состоит из одного куска ткани, завернутого в соответствии с шириной ремня, выполняют без прослоек). Применяют при ,Vдо 15 м/с. хлопчатобумажные ремни; применяются в быстроходных передачах со скоростями до 25м/с шерстяные ремни состоят из пряденой смеси козьей, овечьей и верблюжьей шерсти. По свойствам эти ремни приближаются к кожаным. Хорошо работают с колеблющейся и переменной нагрузкой, перегрузкой. Они менее чувствительны к воздействию повышенной температуры, влажности, пыли, кислот, щелочей.

22. кинематические и геометрические

параметры ременной передачи. Силы и

напряжения в ремне. Основные

геометрические параметрыD1

иD2 — диаметры ведущего

и ведомого шкивов; а — межосевое

расстояние; В — ширина шкива; L — длина

ремня; — угол обхвата; — угол между

ветвями ремня (рис.6). Углы а1 и а2 , соответствующие дугам, по

которым происходит касание ремня и

обода шкива, называют углами обхвата.

Перечисленные геометрические параметры

являются общими для всех типов ременных

передач. 1. Межосевое расстояние

Углы а1 и а2 , соответствующие дугам, по

которым происходит касание ремня и

обода шкива, называют углами обхвата.

Перечисленные геометрические параметры

являются общими для всех типов ременных

передач. 1. Межосевое расстояние![]() где L — расчетная длина ремня; D1 и D2 —

диаметры ведущего и ведомого шкивов.

Для нормальной работы плоскоременной

передачи должно соблюдаться условие:

где L — расчетная длина ремня; D1 и D2 —

диаметры ведущего и ведомого шкивов.

Для нормальной работы плоскоременной

передачи должно соблюдаться условие: на сшивку добавляют еще 100—300 мм. 3.

Диаметр ведущего шкива (малого), мм

на сшивку добавляют еще 100—300 мм. 3.

Диаметр ведущего шкива (малого), мм![]() где — мощность на ведущем валу, кВт; —

угловая скорость ведущего вала, рад/с.

4. Диаметр ведомого шкива

где — мощность на ведущем валу, кВт; —

угловая скорость ведущего вала, рад/с.

4. Диаметр ведомого шкива![]() гдеu— передаточное

число; ԑ— коэффициент скольжения. При

диаметре D > 300 мм шкивы изготовляют с

четырьмя—шестью спицами. Для шкивов,

имеющих отклонения от стандартных

размеров, производят расчет на прочность.

Обод рассчитывают на прочность как

свободно вращающееся кольцо под действием

сил инерции; спицы рассчитывают на

изгиб. Допускаемые углы обхвата ременных

передач. Вследствие вытяжки и провисания

ремня при эксплуатации углы обхвата a

измеряются приближенно:

гдеu— передаточное

число; ԑ— коэффициент скольжения. При

диаметре D > 300 мм шкивы изготовляют с

четырьмя—шестью спицами. Для шкивов,

имеющих отклонения от стандартных

размеров, производят расчет на прочность.

Обод рассчитывают на прочность как

свободно вращающееся кольцо под действием

сил инерции; спицы рассчитывают на

изгиб. Допускаемые углы обхвата ременных

передач. Вследствие вытяжки и провисания

ремня при эксплуатации углы обхвата a

измеряются приближенно:![]() (6)

В формуле (6) выражение

(6)

В формуле (6) выражение![]() где β — угол между ветвями ремня (для

плоскоременной передачи ( β< 30°)). Угол

β между ветвями ремня влияет на величину

углов обхвата ( α и α). Рекомендуется

принимать также значение диаметров

шкивов (D1 иD2),

чтобы соблюдалось условие

где β — угол между ветвями ремня (для

плоскоременной передачи ( β< 30°)). Угол

β между ветвями ремня влияет на величину

углов обхвата ( α и α). Рекомендуется

принимать также значение диаметров

шкивов (D1 иD2),

чтобы соблюдалось условие![]() где для плоскоременной передачи (α) =

150°, для клиноременной —(α) = 120°.

Передаточное число. В ременной передаче,

как и во фрикционной, в результате

упругого скольжения ремня окружные

скорости не одинаковые. Отсюда передаточное

число

где для плоскоременной передачи (α) =

150°, для клиноременной —(α) = 120°.

Передаточное число. В ременной передаче,

как и во фрикционной, в результате

упругого скольжения ремня окружные

скорости не одинаковые. Отсюда передаточное

число![]() гдеw,n—

угловая скорость и частота вращения

ведущего шкива;w,n— то же, ведомого шкива;D1

,D2 — диаметры ведущего

и ведомого шкивов; ԑ— коэффициент

скольжения. Относительная потеря

скорости на шкивах характеризуется

коэффициентом скольжения; при

незначительном значении этого коэффициента

( ԑ< 0,02) приближенно имеем

гдеw,n—

угловая скорость и частота вращения

ведущего шкива;w,n— то же, ведомого шкива;D1

,D2 — диаметры ведущего

и ведомого шкивов; ԑ— коэффициент

скольжения. Относительная потеря

скорости на шкивах характеризуется

коэффициентом скольжения; при

незначительном значении этого коэффициента

( ԑ< 0,02) приближенно имеем![]()

Силы натяжения в ветвях ремня (Fo,Fx,F2). Для

создания необходимого трения между

ремнем и ободом шкива ремень должен

иметь достаточную силу начального

натяженияFo. Это достигается

предварительным натяжением ремня при

монтаже или с помощью подвижной опоры.

Чем большеFo, тем выше

тяговая способность передачи. Но при

большом начальном натяжении ремень

получает и большую вытяжку, снижается

его долговечность. ПоэтомуFoвыбирают таким, чтобы ремень мог сохранить

это натяжение достаточно длительное

время, не получая большой вытяжки.

Начальную силу натяжения ремня определяют

по формуле![]() где А — площадь поперечного сечения

ремня; ʛ— начальное напряжение в ремне.

где А — площадь поперечного сечения

ремня; ʛ— начальное напряжение в ремне. Рис.12. Усилия в ветвях ремня: а — на

холостом ходу; б — при передаче нагрузки

Рис.12. Усилия в ветвях ремня: а — на

холостом ходу; б — при передаче нагрузки

Приближенно можно считать, что в состоянии покоя и при холостом ходе каждая ветвь натянута одним и тем же усилием Fo(рис. 12, а)

С приложением момента T1 ведущая ветвь натягивается до значенияF1, натяжение ведомой ветви уменьшается доF2 (рис.12, б). Силы натяженияF1 иF2, можно определить из условия равновесия шкива

![]() ,

,![]() С учетом того, что окружная сила на шкиве

С учетом того, что окружная сила на шкиве![]() получим

получим![]() Так как сумма сил натяжения ветвей ремня

постоянна (независимо от того, нагружена

передача или нет), то

Так как сумма сил натяжения ветвей ремня

постоянна (независимо от того, нагружена

передача или нет), то![]()

![]() Формулы (24) устанавливают связь сил

натяжения ветвей работающей передачи

с нагрузкой Ft и факторами трения f и .

Они позволяют также определить минимально

необходимое предварительное натяжение

ремня Fo, при котором еще возможна передача

заданной нагрузки Ft. Если

Формулы (24) устанавливают связь сил

натяжения ветвей работающей передачи

с нагрузкой Ft и факторами трения f и .

Они позволяют также определить минимально

необходимое предварительное натяжение

ремня Fo, при котором еще возможна передача

заданной нагрузки Ft. Если![]() то начнется буксование ремня. Можно

установить по формуле (24), что увеличение

значенийfи благоприятно

сказывается на работе передачи. Эти

выводы принимаются за основу при создании

конструкций клиноременной передачи и

передачи с натяжным роликом. В первой

передаче использован принцип искусственного

повышения трения путем заклинивания

ремня в канавках шкива. Во второй –

увеличивают угол обхвата установкой

натяжного ролика. При обегании ремнем

шкивов возникаютцентробежные силыFv, которые отбрасывают

ремень от шкива:

то начнется буксование ремня. Можно

установить по формуле (24), что увеличение

значенийfи благоприятно

сказывается на работе передачи. Эти

выводы принимаются за основу при создании

конструкций клиноременной передачи и

передачи с натяжным роликом. В первой

передаче использован принцип искусственного

повышения трения путем заклинивания

ремня в канавках шкива. Во второй –

увеличивают угол обхвата установкой

натяжного ролика. При обегании ремнем

шкивов возникаютцентробежные силыFv, которые отбрасывают

ремень от шкива:![]() где — плотность материала ремня, кг/м3;

А =bδ— площадь сечения

ремня, м2; и — окружная скорость, м/с. С

учетом центробежной силы натяжения

определяют по следующим формулам для

холостого хода:

где — плотность материала ремня, кг/м3;

А =bδ— площадь сечения

ремня, м2; и — окружная скорость, м/с. С

учетом центробежной силы натяжения

определяют по следующим формулам для

холостого хода:![]() для ведущей ветви

для ведущей ветви![]() для ведомой ветви Натяжение Fv ослабляет

полезное действие предварительного

натяжения Fo. Оно уменьшает силу трения

и тем самым понижает нагрузочную

способность передачи. Как показывает

практика, влияние центробежных сил на

работоспособность передачи существенно

только при больших скоростях: v > 20 м/с.

Нагрузка на валы и опоры Fs. Силы натяжения

ветвей ремня Р{ иF2, (за

исключением силыFv)

передаются на валы и опоры. Рассматривая

параллелограмм сил (см. рис.12, б), находят

равнодействующую сил

для ведомой ветви Натяжение Fv ослабляет

полезное действие предварительного

натяжения Fo. Оно уменьшает силу трения

и тем самым понижает нагрузочную

способность передачи. Как показывает

практика, влияние центробежных сил на

работоспособность передачи существенно

только при больших скоростях: v > 20 м/с.

Нагрузка на валы и опоры Fs. Силы натяжения

ветвей ремня Р{ иF2, (за

исключением силыFv)

передаются на валы и опоры. Рассматривая

параллелограмм сил (см. рис.12, б), находят

равнодействующую сил![]() гдеβ — угол между ветвями ремня. Поставим

в выражение (29) вместо (F1

+F2) величину 2F0

[см. формулу (21)]; получим

гдеβ — угол между ветвями ремня. Поставим

в выражение (29) вместо (F1

+F2) величину 2F0

[см. формулу (21)]; получим![]() Выражение (30) можно преобразовать через

окружную силу Fr. В этом случае можно

считать, что для прорезиненных и кожаных

ремней Fs>>2,5Ft); для хлопчатобумажных

Fs>>3Ft); для шерстяных Fs >> 4Ft). Таким

образом, нагрузка на валы в 2,5—4 раза

превышает окружную силу Ft, что является

недостатком ременных передач.Напряжения

в ремне. При работе ременной передачи

напряжения в различных сечениях по

длине ремня неодинаковы. Изобразим эти

напряжения отрезками соответствующей

длины, проведя их перпендикулярно

поверхности ремня. Получим эпюру

суммарных напряжений (рис.13).

Выражение (30) можно преобразовать через

окружную силу Fr. В этом случае можно

считать, что для прорезиненных и кожаных

ремней Fs>>2,5Ft); для хлопчатобумажных

Fs>>3Ft); для шерстяных Fs >> 4Ft). Таким

образом, нагрузка на валы в 2,5—4 раза

превышает окружную силу Ft, что является

недостатком ременных передач.Напряжения

в ремне. При работе ременной передачи

напряжения в различных сечениях по

длине ремня неодинаковы. Изобразим эти

напряжения отрезками соответствующей

длины, проведя их перпендикулярно

поверхности ремня. Получим эпюру

суммарных напряжений (рис.13). Различают следующие виды напряжений в

ремне. 1. Предварительное напряжение

ʛ0 , определяемое в зависимости от силы

начального натяжения:σ0=F0/A,

где А — площадь поперечного сечения

ремня. Для стандартных ремней рекомендуется

принимать: ʛ= 1,76 МПа — для плоских ремней;

2. Удельная окружная сила (полезное

напряжение) Кп. Это напряжение зависит

от передаваемой ремнем окружной силы

F;.Kn=Ft/A.

Полезное напряжений можно определить

и как разность напряжений ʛ1 и ʛ2 :

Различают следующие виды напряжений в

ремне. 1. Предварительное напряжение

ʛ0 , определяемое в зависимости от силы

начального натяжения:σ0=F0/A,

где А — площадь поперечного сечения

ремня. Для стандартных ремней рекомендуется

принимать: ʛ= 1,76 МПа — для плоских ремней;

2. Удельная окружная сила (полезное

напряжение) Кп. Это напряжение зависит

от передаваемой ремнем окружной силы

F;.Kn=Ft/A.

Полезное напряжений можно определить

и как разность напряжений ʛ1 и ʛ2 :![]() 3. Напряжение изгиба , возникающее в

сечениях ремня при огибании шкивов 4.

Напряжение от центробежных сил. Это

напряжение зависит от силыFv. 5. Наибольшее суммарное напряжение

определяется как сумма полезного

напряжения, напряжения изгиба в ведущей

ветви (и ) и напряжения от центробежных

сил (): Рассмотренные напряжения в

ветвях ремня используются в дальнейшем

при расчете ременных передач на тяговую

способность, для определения максимального

напряжения в ремне и т. п. Следует

отметить, что прочность ремня не является

достаточным условием, определяющим

работоспособность ременной передачи.

Желательно, чтобы передача обеспечивала

как можно большее значение силыF1,

при неизменном для данного ремня значении

начальной силы натяжения 2F0.

3. Напряжение изгиба , возникающее в

сечениях ремня при огибании шкивов 4.

Напряжение от центробежных сил. Это

напряжение зависит от силыFv. 5. Наибольшее суммарное напряжение

определяется как сумма полезного

напряжения, напряжения изгиба в ведущей

ветви (и ) и напряжения от центробежных

сил (): Рассмотренные напряжения в

ветвях ремня используются в дальнейшем

при расчете ременных передач на тяговую

способность, для определения максимального

напряжения в ремне и т. п. Следует

отметить, что прочность ремня не является

достаточным условием, определяющим

работоспособность ременной передачи.

Желательно, чтобы передача обеспечивала

как можно большее значение силыF1,

при неизменном для данного ремня значении

начальной силы натяжения 2F0.

23. Расчет ременных передач по тяговой способности и расчет плоскоременных передач

Порядок проектного расчета плоскоременных передач

1. Выбирают тип ремня.

2. Определяют диаметры шкивов, м: ,где Р – мощность, Вт; n1 частота вращения, мин-1.

Затем проверяют скорость ремня и при необходимости корректируют диаметр шкива. Для быстроходных и мощных передач целесообразно задаваться оптимальной скоростью ремня и по ней определять диаметры шкивов. Для встроенных передач при необходимости минимальных габаритов задаются минимальной толщиной ремня и выбирают d1 в соответствии с минимально допустимым отношением .

3. Выбирают межосевое расстояние в соответствии с требованиями конструкции машины и проверяют угол обхвата на малом шкиве.

4. Определяют площадь и ширину ремня по тяговой способности. Расчет приходится вести путем последовательных приближений, обычно задаваясь отношением , равным или близким к нему.

5. Проверяют соответствие требуемого ремня стандартам и рациональность выбранного варианта по габаритам передачи.

6. Определяют силы, действующие на валы.

24. Зубчато-ременная передача. Область применения , достоинства и недостатки.

Приводные зубчатые ремни имеют следующие преимуществаперед прочими своими аналогами:

1) зубчатые ремни обеспечивают более плавную работу передачи, исключают вероятность проскальзывания относительно шкива;

2) создают не столь высокую нагрузку на валы и подшипники от натяжения ременной передачи;

3) обеспечивают наиболее высокий коэффициент полезного действия;

4) даже при реверсивной работе обеспечивают длительную эксплуатацию ремня, имеют минимальный износ рабочих поверхностей;

5) имеют высокие показатели долговечности и надежности;

6) из всех типов ременных передач имеют наибольшую степень точности при позиционировании исполнительного органа.

Ремни зубчатые используются практически во всех видах техники - от бытовой и офисной до тяжелых промышленных машин. Ремни зубчатые широко применяются в механизмах видеокамер, кухонной техники, в сканерах и ксероксах, в механизмах автоматического открывания ворот и дверей, в стеклоподъемниках автомобилей, в тяжелых промышленных машинах: сельскохозяйственной технике, металлорежущем и деревообрабатывающем оборудовании, в машинах горнорудной отрасли, в проходческих комбайнах, в составе конвейерных и транспортных лент, в устройствах бесступенчатого регулирования скоростей (вариаторные ремни) и прочем оборудовании.

Недостатки:

Неизбежность износа шарниров цепи из-за отсутствия условий для наиболее благоприятного жидкостного трения.( проблема со смазкой)

Непостоянство скорости движения цепи, особенно при малых числах зубьев звездочек.

Необходимость более точной установки валов, чем для клиноременной передачи.

Необходимость смазывания смазывания и регулировки.

25. Фрикционные передачи, принцип действия, классификация, применение Общие сведения

Работа фрикционной передачи основа на использовании сил трения, которые возникают в месте контакта двух тел вращения под действием сил прижатия Fn. При этом должно быть Ft F, где Ft – окружная сила; F – сила трения между катками. Нарушение этого условия приводит к буксированию и быстрому износу катков.

Фрикционные передачи – передачи, в которых движение от ведущего тела к ведомому передается силой трения.

Все фрикционные передачи можно разделить на две основные группы: 1. Передачи нерегулируемые. То есть с постоянным передаточным отношением; 2. Передачи регулируемые, или вариаторы, позволяющие изменять передаточное отношение плавно и непрерывно( бесступенчатое регулирование). Различают передачи с параллельными и пересекающимися осями валов, цилиндрической, конической, шаровой или торовой поверхностью рабочих катков, постоянным или автоматическим прижатием рабочих катков, промежуточным(паразитным) фрикционным элементом или без него.

Достоинства: 1) простота тел качения; 2) равномерность вращения ( при высоких скоростях); 3) возможность бесступенчатого регулирования чисел оборотов.Недостатки: 1) большие нагрузки на валы; 2) необходимость специальных нажимных устройств для прижатия тел качения; 3) опасность повреждения передачи при буксовании; 4) низкий коэффициент полезного действия( 0,80 – 0,82).

Применение: 1) кинематические цепи приборов, от которых требуется плавность движения, бесшумность работы, безударное включение на ходу; 2) в кинематических и силовых передачах в тех случаях, когда требуется бесступенчатое регулирование скорости; 3) в станкостроении, сварочных и литейных машинах, машинах текстильной, химической и бумажной промышленности, различных отраслях приборостроения;

26. Передачи с цилиндрическими и коническими катками. Сила нажатия тел качения. Передаточные отношения.

Во фрикционной передаче с гладкими

цилиндрическими катками

, гдеF– окружная сила;f–

коэффициент трения;- коэффициент сцепления.

, гдеF– окружная сила;f–

коэффициент трения;- коэффициент сцепления.

-коэффициент, учитывающий скольжение

С увеличением передаточного числа уменьшается Q1 и увеличивается Q2, поэтому в понижающих передачах нажимное устройство надо устанавливать на ведущем валу.

Примером применения фрикционных передач с постоянным передаточным числом являются конусные и цилиндрические реверсивные передачи винтовых прессов.

Передача имеет два ведущих конуса, сцепляемых с ведомым конусом осевым перемещением вала. Ведомый вал, связанный с винтом, получает то левое, то правое вращение. А винт совершает рабочий и обратный ход.

Материал конусов – чугун, поверхность ведомого конуса покрывается кожаной лентой, прорезиненной тканью. Обод ведомого конуса иногда делают из текстолита.

Часто фрикционные передачи применяют в приборостроении. Они имеют пружинное поджатие, малую ширину поясков контакта или начальным касанием точки.

27. Классификация вариаторов. Принцип действия и основные кинетические соотношения лобового вариатора.

Вариаторы делят на три типа:

Вариаторы с непосредственным контактом ведущего и ведомого колес.

Вариаторы с промежуточным элементом.

Планетарные вариаторы.

Лобовой вариатор:

Максимальное и минимальное значения передаточного числа

Диапазон регулирования

- отношение

максимального числа оборотов на выходе

к минимальному.

- отношение

максимального числа оборотов на выходе

к минимальному.

Практически диапазон регулирования ограничивают значениями Д3. Это объясняется тем, что при малыхD2значительно возрастает скольжение и износ, а КПД понижается.В отношении КПД и износостойкости лобовые вариаторы уступают другие конструкциям. Однако простота обеспечивают им широкое применение в маломощных передачах приборов и других подобных устройствах.

с раздвижными конусами.Передающим

элементом служит клиновой ремень или

специальная цепь. Чаще применяют

клиноременные вариаторы. Винтовой

механизм управления раздвигает одну и

сдвигает другую половину конусов на

одну и ту же величину, а ремень переходит

на другие диаметры без изменения

длины.Максимальная расчетная нагрузка

определяется приumax.

При использовании обычных клиновых

ремней Д1,5, при

применении специальных широких

вариаторных ремней Д5.

Торовый вариаторЧашки установлены

на ведомом и ведущем валах, ролики

установлены в специальной рамке и всегда

располагаются симметрично относительно

оси чашек. Работу вариатора можно

рассматривать как обкатывание трех

конусов.. Отклонение вершин конусов от

оси чашек приводит к геометрическому

скольжению. Передаточное число

Вариатор имеет симметричную зону регулирования. Передаточное число может быть больше или меньше 1. Тела качения выполняют из стали , они работают в масле. Выполняют вариаторыдля мощности от 1,5 до 20 кВт.

Дисковый вариатор. Момент передается за счет сил трения между набором ведущих и ведомых дисков. Изменение передаточного числа достигают перемещением ведущего вала 1 относительно ведомого вала 2 При этом изменяется межосевое расстояниеаи рабочий диаметрD2.

Основной идеей конструкции дискового вариатора является увеличение числа точек контакта между фрикционными элементами. Это позволяет значительно снизить контактные давления, а вместе с этим и износ дисков.

Для уменьшения скольжения (потерь) ведомым дискам придают коническую форму( конусность от 1,5 до 20).

28. Подшипники скольжения, общие сведения, применение. Трение и смазка в подшипниках скольжения

Подшипники служат опорами для валов и вращающихся осей. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и сохраняют заданное положениеоси вращения вала. Во избежание снижения к. п. д. механизма потери в подшипниках должны быть минимальными. От качества подшипников в значительной степени зависят работоспособность и долговечность машин.

Подшипники классифицируют по виду трения и воспринимаемой нагрузке. По виду трения различают: подшипники скольжения, у которых опорный участок вала скользит по поверхности подшипника; подшипники качения, у которых трение скольжения заменяют трением качения посредством установки шариков или роликов между опорными поверхностями подшипника и вала. По воспринимаемой нагрузке различают подшипники: радиальные — воспринимают радиальные нагрузки; упорные — воспринимают осевые нагрузки; радиально - упорные

Опорный участок вала называют цапфой. Форма рабочей поверхности подшипника скольжения так же, как и форма цапфы вала, может быть цилиндрической, плоской, конической или шаровой. Цапфу, передающую радиальную нагрузку, называют шипом, если она расположена на конце вала, и шейкой при расположении в середине вала. Цапфу, передающую осевую нагрузку, называют пятой, а опору (подшипник) — подпятником.Большинство радиальных подшипников может воспринимать также и небольшие осевые нагрузки Подшипники с конической поверхностью применяют редко. Их используют при небольших нагрузках в тех случаях, когда необходимо систематически устранять зазор от износа подшипника с целью сохранения точности механизма. Для этого на валу устанавливают коническую втулку, положение которой регулируют гайками. Также редко применяют и шаровые подшипники. Эти подшипники допускают перекос оси вала, т. е. обладают свойством самоустановки. Их применяют преимущественно как шарниры в рычажных механизмах с периодическим поворотом в пределах ограниченных углов.Основным элементом подшипника является вкладыш 1 с тонким слоем антифрикционного материала на опорной поверхности. Вкладыш устанавливают в специальном корпусе подшипника 2 или непосредственно в корпусе машины (станине, раме и т. д.).Область применения: 1) разъемные подшипники, необходимые по условиям сборки, например, для коленчатых валов; 2) высокоскоростные подшипники (у>30 м/с), в условиях работы которых долговечность подшипников качения резко сокращается (вибрации, шум, большие инерционные нагрузки на тела качения);3) подшипники прецизионных машин, от которых требуется особо точное направление валов и возможность регулировки зазоров; 4) подшипники, работающие в особых условиях (воде, агрессивных средах и т. п.), в которых подшипники качения неработоспособны из-за коррозии; 5) подшипники дешевых тихоходных механизмов и некоторые другие.

Достоинства: Надежность в высокоскоростных приводах, Способны воспринимать значительные ударные и вибрационные нагрузки, Бесшумность, Сравнительно малые радиальные размеры, Допускают установку разъемных подшипников на шейки коленчатых валов и не требуют демонтажа других деталей при ремонте, Простая конструкция в тихоходных машинах, Позволяют работать в воде, Допускают регулирование зазора и обеспечивают точную установку геометрической оси вала, Экономичны при больших диаметрах валов,

Недостатки: В процессе работы требуют постоянного надзора за смазкой, Сравнительно большие осевые размеры, Большие потери на трение при пуске и несовершенной смазке, Большой расход смазочного материала, Высокие требования к температуре и чистотой смазки, Пониженный коэффициент полезного действия, Неравномерный износ подшипника и цапфы, Применение более дорогих материалов.

Устройство

днорядного радиального шарикоподшипника:

Устройство

днорядного радиального шарикоподшипника:

1) внешнее кольцо; 2) шарик (тело качения); 3) сепаратор; 4) дорожка качения; 5) внутреннее кольцо.

29. Условия работы и критерии работоспособности и расчета подшипников скольжения Подшипники выходят из строя по следующим причинам:

1. Перегрев подшипника является основной причиной его разрушения. 2. Износ вкладыша и цапфы, что нарушает правильную работу механизма и самого подшипника. Если износ превышает норму, то подшипник бракуют. Интенсивность износа, связанная также с работой трения, определяет долговечность подшипника.3 Усталостное выкрашивание при действии переменных нагрузок (например, в поршневых двигателях). 4 Хрупкое разрушение вкладышей в случае действия больших кратковременных перегрузок ударного характера. Хрупкому разрушению подвержены малопрочные антифрикционные материалы,. МатериалыМатериал вкладыша (основной детали подшипника) должен иметь: 1) малый коэффициент трения и высокую сопротивляемость заеданию в периоды отсутствия режима жидкостного трения Износостойкость вкладыша должна быть ниже износостойкости цапфы, так как замена вала обходится значительно дороже, чем замена вкладыша; 2) достаточно высокие механические характеристики и особенно высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок.

Вкладыши изготовляют из самых разнообразных материалов: Бронзы оловянные, свинцовые, кремниевые, алюминиевые Бронзы широко применяют в крупносерийном и массовом производстве. Чугун обладает хорошими антифрикционными свойствами благодаря включениям свободного графита, но прирабатывается хуже, чем бронзы. Его применяют в тихоходных и умеренно нагруженных подшипниках. Пластмассы на древесной или хлопчатобумажной основе, а также дерево, резина и другие материалы могут работать при водяной смазке. Поэтому их применяют в гидротурбинах и насосах в химическом машиностроении и т. п. Благодаря высокой упругости пластмасс подшипники выдерживают ударные нагрузки и могут компенсировать перекос цапфы.

М е т а л л о к е р а м и ч е с к и е вкладыши изготовляют прессованием при высоких температурах порошков бронзы или железа о добавлением графита, меди, олова или свинца. Большим преимуществом таких вкладышей является высокая пористость.

30. Подшипники качения. Общие сведения, классификация, условные обозначения, применение Достоинства: меньшие моменты сил трения и теплообразования; меньшие пусковые моменты; меньшие требования к уходу; меньший расход смазочных материалов; большая несущая способность на единицу ширины подшипника; отсутствие в необходимости цветных металлов; меньшие требования к термообработке и материалу валов; высокая степень стандартизации; взаимозаменяемость; централизованное изготовление подшипников. Недостатки: меньшая долговечность при больших угловых скоростях и больших нагрузках; ограниченная способность воспринимать ударные и динамические нагрузки; большие габариты по диаметру, особенно при больших нагрузках; ограниченный срок службы при большом его рассеивании; высокая стоимость при мелкосерийном производстве уникальных подшипников; По форме тел каченияони разделяются на шариковые и роликовые, по направлению воспринимаемой нагрузки – а радиальные, упорные, радиально – упорные и упорно – радиальные;по основным конструктивным признакам подшипники делятся на самоустанавливающиеся и несамоустанавливающиеся; с цилиндрическим или конусным отверстием внутреннего кольца; одинарные или двойные; сдвоенные, строенные, счетверенные и т. д. По классам точности: 0( нормального класса), 6(повышенного), 5(высокого), 4(особо высокого) и 2(сверхвысокого). Дополнительные условные обозначения подшипника. Дополнительные буквенные и цифровые обозначения, проставляемые слева и справа от основного условного обозначения, характеризуют специальные условия изготовления данного подшипника. Дополнительные обозначения слева от основного характеризуют класс точности, радиальные зазоры или осевую игру подшипника. Классы точности подшипников обозначают цифрами 0; 6; 5; 4 и 2, проставляемыми слева от условного обозначения подшипника 5- 2210 – подшипник роликовый радиальный однорядный с короткими цилиндрическимироликами (2210) класса точности 5. Величина радиального зазора и осевой игры подшипников обозначается номером соответствующего дополнительного ряда и указывается перед классом точности, подшипника.Пример: 2—6—307 — подшипник шариковый радиальный однорядный (307) класса точности 6 с радиальным зазором по ряду 2. Имеются подшипники качения, изготовленные без сепаратора. Такие подшипники имеют большое число тел качения и большую грузоподъёмность. Однако предельные частоты вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению. Подшипники качения работают преимущественно на трении качения (имеются только небольшие потери на трение скольжения между сепаратором и телами качения) поэтому по сравнению с подшипниками скольжения снижаются потери энергии на трение и уменьшается износ. Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые — чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника.

31. Материалы деталей подшипников качения. Критерии работоспособности.

Основные материалы – высокоуглеродистые подшипниковые стали: ШХ5, ШХ9, ШХ15, ШХ15СГ.

Для колец применяют в основном ШХ15, для колец больших габаритов – ШХ15СГ. Мелкие тела качения изготовляют из ШХ6, ШХ9, крупные – ШХ15СГ.

Применяют также малоуглеродистые легированные стали:

18ХГТ, 18ХНВА и другие. Твердость колец тел качения HRC60…66.

Для работы при температурах до 4000С применяют быстрорежущие стали,. Для работы в агрессивных средах – нержавеющие стали типа Х18.

При требовании немагнитности – бериллевые бронзы.

В условиях ударных нагрузок и при высоких требованиях к бесшумности применяют тела качения из пласимасс. Это позволяет кольца выполнять из легких сплавов.

Основные критерии работоспособности

Причины потери работоспособности: Образование вмятин на рабочих поверхностях( бринелирование) происходит при динамических нагрузках без вращения или при медленном вращении, связано с местными пластическими деформациями. Усталостное выкрашивание рабочих поверхностей происходит от циклических нагружений. Разрушение колец и тел качения, скалывание буртов. Абразивный износ при недостаточной защите от загрязнений. Разрушение сепаратора.

Внешние признаки выбраковки подшипников: потеря точности вращения; повышенный шум; сильное повышение сопротивления вращению.

32. Выбор подшипников качения При

конструировании машин подшипники

качения не конструируют, а выбирают из

ряда стандартных. Методика выбора

регламентирована ГОСТ. Долговечность

в миллионах оборотов определяется по

зависимости: (1)

(1)

- показатель степени; =3

для шарикоподшипников;=3,33

для роликоподшипников; С – динамическая

грузоподъемность – постоянная нагрузка,

которую подшипник сможет выдержать в

течении одного миллиона оборотов. Р –

эквивалентная (приведенная) нагрузка;

а1– коэффициент надежности,

вводится при необходимости повышения

надежности; а2– коэффициент

совместного влияния качества металла

и условий эксплуатации. Долговечность

в часах: час,

(2)n– частота вращения

кольца подшипника.Lпринимают по справочникам. При расчете

или подборе подшипников принято принимать

такое число часов работы, которое

выдерживают 90% всех подшипников. То есть

10% подобранных по нормам подшипников

простоят в машине меньше заданного

срока службы.

час,

(2)n– частота вращения

кольца подшипника.Lпринимают по справочникам. При расчете

или подборе подшипников принято принимать

такое число часов работы, которое

выдерживают 90% всех подшипников. То есть

10% подобранных по нормам подшипников

простоят в машине меньше заданного

срока службы.

Порядок подбора следующий: Выбирают

тип подшипника и задаютсяLh.

Определяют приведенную нагрузку.

Определяют долговечность подшипника . Определяют

динамическую грузоподъемность подшипника

. Определяют

динамическую грузоподъемность подшипника . Определяют

действительный ресурс подшипника

. Определяют

действительный ресурс подшипника . По диаметру

вала и динамической грузоподъемности

выбирают подшипник( перед формулойLh).

. По диаметру

вала и динамической грузоподъемности

выбирают подшипник( перед формулойLh).

33. Суть расчетов валов и осей : предварительный, на статическую прочность, проверочный, жесткость и ветроустойчивость. Понятие опасного сечения.

Критерии работоспособности и расчет

валов и осей В процессе работы валы и

оси испытывают постоянные или переменные

по величине и направлению нагрузки.

Прочность валов и осей определяется

величиной и характером напряжений,

возникающих в них под действием

нагрузок. Постоянные по величине и

направлению нагрузки вызывают в

неподвижных осях постоянные напряжения,

а во вращающихся осях (и валах) —

переменные. Характерной особенностью

валов является то, что они работают при

циклическом изгибе наиболее опасного

симметричного цикла, который возникает

вследствие того, что вал, вращаясь,

поворачивается к действующим изгибающим

нагрузкам то одной, то другой стороной.

При разработке конструкции вала должно

быть обращено самое пристальное внимание

на выбор правильной его формы, чтобы

избежать концентрации напряжений в

местах переходов, причиной которых

могут быть усталостные разрушения. С

этой целью следует избегать: а) резких

переходов сечений; б) канавок и малых

радиусов скруглений; в) некруглых

отверстий; г) грубой обработки поверхности.

Для оценки правильного выбора

геометрической формы вала пользуются

гидравлической аналогией, которая

гласит: "Если контур детали представить

как трубу, в которой движется жидкость,

то там, где поток турбулентный, возникнет

концентрация напряжений". Причины

поломок валов и осей прослеживаются на

всех этапах их "жизни". - На стадии

проектирования – неверный выбор формы,

неверная оценка концентраторов

напряжений. - На стадии изготовления –

надрезы, забоины, вмятины от небрежного

обращения. - На стадии эксплуатации –

неверная регулировка подшипниковых

узлов. Для работоспособности вала или

оси необходимо обеспечить: - объёмную

прочность (способность сопротивляться

Mизг и Мкрут); - поверхностную прочность

(особенно в местах соединения с другими

деталями); - жёсткость на изгиб; - крутильную

жёсткость (особенно для длинных валов).

Все валы в обязательном порядке

рассчитывают на объёмную прочность. Из

изложенного выше следует, что в зависимости

от характера напряжений, возникающих

в валах и осях, возможны два случая

расчета их на прочность: на статическую

прочность и на усталостную прочность.

Валы и оси в основном испытывают

циклически меняющиеся напряжения.

Отсюда следует, что основным критерием

работоспособности валов и осей является

усталостная прочность. Статическое

разрушение встречается очень редко.

Оно происходит под действием случайных

кратковременных перегрузок. Для валов

расчет на сопротивление усталости

(уточненный расчет) считается основным.

Расчет на статическую прочность выполняют

как проверочный. Усталостная прочность

(выносливость) валов и осей оценивается

коэффициентом запаса прочности.

Неподвижные оси при действии постоянных

нагрузок рассчитывают только на

статическую прочность. Подвижные

быстроходные оси и валы рассчитывают

на выносливость. Тихоходные валы и оси,

нагруженные переменной нагрузкой,

рассчитывают на статическую прочность

и выносливость. Основными расчетными

силовыми факторами для осей и валов

являются изгибающие Мн и крутящие Мк

(только для валов) моменты. Влияние

растягивающих и сжимающих сил

незначительно, поэтому, как правило, в

расчетах не учитывается. Методом оценки

прочности осей и валов является сравнение

расчетных напряжений с допускаемыми

по следующим условиям прочности:

![]()

![]() где , — возникающие (расчетные) напряжения

изгиба и кручения в опасном сечении

вала, оси;

где , — возникающие (расчетные) напряжения

изгиба и кручения в опасном сечении

вала, оси;![]() и

и![]() —

допускаемые напряжения на изгиб и на

кручение.

—

допускаемые напряжения на изгиб и на

кручение.

Спроектированные валы и оси с учетом обеспечения статической или усталостной прочности иногда выходят из строя вследствие недостаточной их жесткости или из-за вибрации. Кроме того, малая жесткость нарушает нормальную работу зубчатых передач и подшипников. Валы и оси дополнительно рассчитывают на жесткость и колебания.

Жесткость валов и осей оценивается величиной прогиба в местах установки деталей или углом закручивания сечений; колебания — критической угловой скоростью.

Для расчета валов и осей на прочность и жесткость составляют расчетную схему. При расчете на изгиб вращающиеся валы и оси рассматривают как балки на шарнирных опорах. На расчетных схемах силы и вращающие моменты условно принимают как сосредоточенные.

Схемы нагружения валов и осей зависят от количества и места установки на них вращающихся деталей и направления действия сил. При сложном нагружении выбирают две ортогональные плоскости (например, фронтальную и горизонтальную) и рассматривают схему в каждой плоскости. Рассчитываются, конечно, не реальные конструкции, а упрощённые расчётные модели, представляющие собой балки на шарнирных опорах, балки с заделкой и даже статически неопределимые задачи.

При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах. При выборе типа опоры полагают, что деформации валов малы и, если подшипник допускает хотя бы небольшой наклон или перемещение цапфы, его считают шарнирно-неподвижной или шарнирно-подвижной опорой. Подшипники скольжения или качения, воспринимающие одновременно радиальные и осевые усилия, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные усилия, – как шарнирно-подвижные.

Влияние силы тяжести валов (и деталей), силы трения в опорах не учитывают.

В случае напрессовки на вал зубчатых колес, колец подшипников, втулок и других сопрягаемых деталей возникает резкое снижение пределов выносливости в 3…6 раз. Зарождение усталостной трещины возникает у края напрессованной детали. При разборке соединяемых деталей можно обнаружить следы коррозии в виде затемненных пятен, а также красный порошок, состоящий из оксидов железа. Данное явление называют фреттинг – коррозией в научной литературе или проще коррозией трения.

Причинами резкого снижения предела выносливости при фреттинг – коррозии являются концентрация напряжении у края контакта и сложные физико – химические процессы, протекающие в стыке двух сопрягаемых деталей при их малом взаимном циклическом проскальзывании вследствие упругих деформаций.

Необходимо отметить, что фреттинг повреждения бывают не только в соединениях с натягом, но и резьбовых, шпоночных и заклепочных соединениях, а также в точках контакта проволочных канатов и гибких валах, фрикционных зажимах и листовых рессорах и других местах, где возникают условия для взаимного перемещения сопрягаемых деталей.

Установлено, что ту или иную роль в процессе фретинга играют более 50 факторов. Таким образом, процесс очень сложный, до конца не изучен.

Для гладких валов с напрессованной

деталью (рис.8,а) отношение

![]() , характеризующее снижение предела

выносливости вследствие концентрации

напряжений и масштабного фактора, может

быть рассчитано по следующим формулам

при действии изгибающего момента и

поперечной силы

, характеризующее снижение предела

выносливости вследствие концентрации

напряжений и масштабного фактора, может

быть рассчитано по следующим формулам

при действии изгибающего момента и

поперечной силы

![]() где

где![]() - эффективный коэффициент концентрации

напряжений образца с пределом выносливости

- эффективный коэффициент концентрации

напряжений образца с пределом выносливости![]() и d0 = 7,5 мм;

и d0 = 7,5 мм;

- масштабный фактор,

учитывающий размер поперечного сечения

гладкого образца с пределом выносливости

,

![]() диаметром до 300 мм

диаметром до 300 мм

![]()

![]() Следует отметить, если насажанная деталь

не передает момент и силу, то следует

выражение (2) умножить на поправочный

коэффициент КП =0,85.

Следует отметить, если насажанная деталь

не передает момент и силу, то следует

выражение (2) умножить на поправочный

коэффициент КП =0,85.

Для уменьшения вредного влияния фреттинг – коррозии на сопротивление усталости применяют конструктивные и технологические меры. Так, разгружающие выточки на торце напрессованной детали (рис.8, б) или поясок (рис.8,в) повышают предел выносливости в 1,2 …1,5 раза, утолщение под ступичной части вала (рис. 8,г) – в 1,3…1,5 раза.

Разгружающие выточки вала (рис.8,д), нанесенные путем накатки повышают предел выносливости в 1,4 раза.

Технологическими мерами для повышения предела выносливости являются уменьшение микронеровности сопрягаемых поверхности путем полирования и шлифования, сохранения от коррозии и поверхностные химико – термические, механические и прочие методы, как плазменные напыления, ионная имплантация, что повышает в итоге 1,5…2 раза и более.

При предъявлении требования жесткости и объемной прочности валам могут применятся стали Ст4, Ст5 или 40 или 45.

Для валов сложной формы, например, коленчатых валов и водил планетарных передач может оказаться целесообразным применение высокопрочного чугуна марки ВЧ 70 – 3, ВЧ 80 – 3 и других.

Расчет осей на статическую прочность

Как указывалось выше, оси не испытывают кручения, поэтому их рассчитывают только на изгиб.

Последовательность проектировочного расчета.

По конструкции узла (рис.9, а) составляют

расчетную схему (рис.9, б), определяют

силы, действующие на ось, строят эпюры

изгибающих моментов; диаметр оси

определяют по формуле

![]() где

Ми — максимальный изгибающий момент;

где

Ми — максимальный изгибающий момент;![]() — допускаемое напряжение изгиба.

— допускаемое напряжение изгиба.

Приближенный расчет валов на прочность

При этом методе расчета различие характера циклов изменения нормальных и касательных напряжений и их влияние на прочность не учитывают.

В зависимости от действия нагрузок возможны два случая приближенного расчета валов на прочность: расчет только на кручение и расчет на совместное действие кручения и изгиба.

Приближенный расчет выполняют как проектировочный, на основе которого ориентировочно устанавливают диаметры характерных сечений вала с последующим уточнением коэффициентов запаса прочности по выносливости (уточненный расчет см. ниже).

Расчет валов на кручение. При этом

расчете обычно определяют диаметр

выходного конца вала или диаметр вала

под подшипником (под опорой), который

испытывает только кручение. Исходя из

условия прочности (1) выполняют

проектировочный расчет и

проверочный расчет

и

проверочный расчет![]() де d — расчетный диаметр вала; Мк —

крутящий момент в опасном сечении вала;

де d — расчетный диаметр вала; Мк —

крутящий момент в опасном сечении вала;![]() и

и![]() — расчетное и допускаемое напряжения

кручения в опасном сечении вала (для

сталей 45 и Ст5 = 25 ÷ 35 МПа).

— расчетное и допускаемое напряжения

кручения в опасном сечении вала (для

сталей 45 и Ст5 = 25 ÷ 35 МПа).

Уточненный расчет валов (осей) на выносливость

После предварительных расчетов и конструктивного оформления валов (осей) фасонных конструкций, имеющих ряд ступеней, отверстий, канавок кольцевых и шпоночных и т. п., в ответственных случаях производят уточненный (проверочный) расчет валов (осей) на усталостную прочность (на выносливость).

Усталостная прочность вала (оси) обеспечена, если соблюдается условие

![]() где s и [s] — фактический (расчетный) и

допускаемый коэффициенты запаса

прочности для опасного сечения; (обычно

[s] = 1,5 ÷ 2,5; для валов передач [s]> 1,7 ÷ 3).

где s и [s] — фактический (расчетный) и

допускаемый коэффициенты запаса

прочности для опасного сечения; (обычно

[s] = 1,5 ÷ 2,5; для валов передач [s]> 1,7 ÷ 3).

При расчете на усталостную прочность

необходимо установить характер цикла

изменения напряжений. В большинстве

случаев действительный цикл нагрузки

машин в эксплуатационных условиях

установить трудно. При расчете валов

(осей) на усталостную прочность принимают,

что напряжения изгиба изменяются по

симметричному циклу (рис.11, а), а напряжения

кручения — по пульсирующему (отнулевому)

циклу (рис.11, б). Для опасных сечений

определяют коэффициенты запаса

сопротивления усталости и сравнивают

их с допускаемыми. При одновременном

действии напряжений изгиба и кручения

коэффициент запаса сопротивления

усталости определяют по формуле

![]()

![]() – коэффициент запаса сопротивления

усталости по нормальным напряжениям

при изгибе

– коэффициент запаса сопротивления

усталости по нормальным напряжениям

при изгибе

коэффициент запаса сопротивления усталости по касательным напряжениям при кручении

Последовательность расчета валов и осей на усталостную прочность (выносливость).

1. Составляют расчетную схему.

2. Определяют силы, действующие на вал.

3. Определяют опорные реакции и строят эпюры изгибающих моментов в двух взаимно перпендикулярных плоскостях, после чего вычисляют суммарный изгибающий момент.

4. Определяют крутящие моменты и строят эпюру (для валов).

5. По формуле (9а) определяют эквивалентный момент Мэкв.

6. В соответствии с эпюрами моментов Мп, Мк и Мэкв рассчитывают диаметры опасных сечений, подлежащих проверке на усталостную прочность.

7. Для каждого опасного сечения по формуле (13) определяют расчетные коэффициенты запаса прочности, а по формуле (14) оценивают выносливость.

8. При кратковременных перегрузках наиболее нагруженные сечения вала проверяют на статическую прочность (по теории энергии формоизменения):

![]()

Проверка статической прочности Эту проверку выполняют с целью

предупреждения пластических деформаций

и разрушений при кратковременных

перегрузках (например, пусковых и т.

п.). При этом определяют эквивалентное

напряжение по формуле![]() Здесь М и Т – изгибающий и крутящий

моменты в опасном сечении при перегрузке.

Расчет осей и валов на жесткостьВалы

и оси, рассчитанные на статическую или

усталостную прочность, не всегда

обеспечивают нормальную работу машин.

Под действием нагрузок F (рис. 12) валы и

оси в процессе работы деформируются и

получают линейные прогибы f и угловые

перемещения, что, в свою очередь, ухудшает

работоспособность отдельных узлов

машин. Так, например, значительный прогиб

f вала электродвигателя увеличивает

зазор между ротором и статором, что

отрицательно сказывается на его работе.

Угловые перемещения вала или оси

ухудшают работу подшипников, точность

зацепления передач. От прогиба вала в

зубчатом зацеплении возникает концентрация

нагрузки по длине зуба. При больших

углах поворота в подшипнике может

произойти защемление вала. В металлорежущих

станках перемещения валов (в особенности

шпинделей) снижают точность обработки

и качество поверхности деталей. В

делительных и отсчетных механизмах

упругие перемещения снижают точность

измерений и т. д. Для обеспечения требуемой

жесткости вала или оси необходимо

произвести расчет на изгибную или

крутильную жесткость.

Здесь М и Т – изгибающий и крутящий

моменты в опасном сечении при перегрузке.

Расчет осей и валов на жесткостьВалы

и оси, рассчитанные на статическую или

усталостную прочность, не всегда

обеспечивают нормальную работу машин.

Под действием нагрузок F (рис. 12) валы и

оси в процессе работы деформируются и

получают линейные прогибы f и угловые

перемещения, что, в свою очередь, ухудшает

работоспособность отдельных узлов

машин. Так, например, значительный прогиб

f вала электродвигателя увеличивает

зазор между ротором и статором, что

отрицательно сказывается на его работе.

Угловые перемещения вала или оси

ухудшают работу подшипников, точность

зацепления передач. От прогиба вала в

зубчатом зацеплении возникает концентрация

нагрузки по длине зуба. При больших

углах поворота в подшипнике может

произойти защемление вала. В металлорежущих

станках перемещения валов (в особенности

шпинделей) снижают точность обработки

и качество поверхности деталей. В

делительных и отсчетных механизмах

упругие перемещения снижают точность

измерений и т. д. Для обеспечения требуемой

жесткости вала или оси необходимо

произвести расчет на изгибную или

крутильную жесткость.

Как было отмечено ранее, одним из отличий деформации изгиба от деформации растяжения (при рассмотренных нами случаях нагружения) является наличие опасного сечения, т. е. сечения, в котором действует максимальный изгибающий момент. Очевидно, надо научиться определять положение опасного сечения балки и изгибающий момент в этом сечении.

В результате анализа простейшего случая нагружения балки положение ее опасного сечения было найдено лишь на основе ранее приобретенного опыта. Снова вернувшись к этому случаю, приведем более строгие доказательства, изобразив балку упрощенно. Для определения внутренних силовых факторов воспользуемся методом сечений. Так как этот метод применим лишь к свободному телу, то будем рассматривать равновесие отсеченной правой части. В сечении 1 будут действовать поперечная сила Q = F и изгибающий момент М — Fx1. В сечении 2 будет действовать та же сила Q, но момент будет другой — Fx2. Аналогичные результаты получим и для других сечений. Условившись пренебрегать поперечными силами и вызванными ими касательными напряжениями сдвига, все внимание сосредоточим на изгибающем моменте, который в соответствии с предыдущими рассуждениями изменяется по длине балки по линейному закону прямо пропорционально отрезкам х1, х2 и т. д.

34. Валы, назначение и классификация. Виды погрешностей расположения валов.

валы назначение – детали предназначеные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин.вал воспринимает силы, действующие на детали и передает их на опоры.при работе вал испытывает изгтб и кручение.

Оси- предназначены для поддержания вращающих деталей, полезного крутящего момента не передают.оси не испытывают кручения. Оси могут быть неподвижные и вращающиеся.

Классификация валов

По назначению

1 валы передач, несущие детали передач-муфты, зубчатые колеса, шкивы, звездочки

2 коренные валы машин

3другие спец валы,несущие рабочие органы машин или орудий-колеса или диски турбин, кривошипы,инструменты

По конструкции и форме

1 прямые

2 коленчатые

3 гибкие

Прямые валы делятся на:

1 гладкие цилиндрические

2 ступенчатые

3 валы-шестерни,валы-червяки

4 фланцевые

5 карданные

По форме поперечного сечения: