- •Вопрос 1

- •3. Классификация методов омд (Свободная ковка, Листовая штамповка)

- •11. Напряженно-деформированное состояние в точке. Условие пластичности.

- •20 Гибка.

- •25 Условия пластичности и напряженно-деформированное состояние при вытяжке

- •30. Разделительные операции холодной листовой штамповки (отрезка, вырубка, пробивка, надрезка, зачистка)

- •31. Разделительные операции холодной листовой штамповки (обрезка, проколка, разрезка, высечка, просечка).

- •32. Сущность процесса разделения металла в штампах.

- •33. Пробивка-вырубка в штампах со скошенными режущими кромками.

- •34. Чистовая пробивка-вырубка.

- •35. Выполнение разделительных операций с использованием эластичных сред.

- •36. Основные сведения о процессе волочения (сущность и схемы процесса, получаемые профили, коэффициенты).

- •37. Инструмент и оборудование для волочения.

- •41.Прокатка сварных (шовных) труб и бесшовных труб.

20 Гибка.

Г ибка

- это операция по приданию заготовке

изогнутой формы по заданному контуру.

Она осуществляется за счет упругопластической

деформации, протекающей по разному с

различных сторон заготовки.

ибка

- это операция по приданию заготовке

изогнутой формы по заданному контуру.

Она осуществляется за счет упругопластической

деформации, протекающей по разному с

различных сторон заготовки.

С внутренней стороны, т.е. со стороны пуансона заготовка испытывает напряжение сжатия и уменьшает свои размеры в продольном направлении.

В поперечном направлении материал испытывает напряжение растяжения с увеличением размеров заготовки.

С наружной стороны (матрицы) заготовка растягивается в продольном направлении и сжимается в поперечном. М/у наружным и внутренними слоями имеется нейтральный слой, длина которого не изменяется. По нейтральной линии выполняются технологические расчеты.

Основные схемы гибки:

1 Одноугловая 2 Двухугловая 3 4хугловая 4 у-образная

5

Торцевая (закатка)

Торцевая (закатка)

![]()

Гибка осуществляется за счет пластической деформации (операции), сопровождающейся и упругой деформацией, величина, которая определяется законом Гука.

Пример: при одноугловой гибке после снятия внешней нагрузки упругая деформация высвобождается а заготовка частично расправляется.

Мерой

упругой деформации является разница

углов до и после снятия нагрузки ![]()

Δα - угол пружинения, это тот угол, на который необходимо уменьшить углы на пуансоне и матрице для компенсации пружинения.

Определяется сложными способами:

-

Аналитическим расчетом упругой деформации

-

Изготовлением опытных образцов детали и замерами углов

При двухугловой гибке пружинение можно компенсировать так же за счет изменения геометрии пуансона.

-

За счет обратного наклона боковых поверхностей пуансона

-

Выполнение вогнутой нижнего торца пуансона

Существенные особенности имеет гибка детали с малой кривизной, т.е. с большим радиусом.

В этом случае общая деформация близка к ее упругой составляющей, т.е. после гибки заготовка практически полностью расправляется. Для устранения этого гибку совмещают с пластической деформацией. За счет растяжения заготовки при гибке, что обеспечивает почти полное устранение упругой деформации

![]() %

%

21 Рельефная формовка. Раздача

Формовка - это операция, обеспечивающая получение на листовой заготовке местных углублений и выпуклостей за счет растяжения материала на ограниченных участках заготовки.

-

Р

ебра

жесткости

ебра

жесткости -

Формовка мембраны

-

Крышка с выштампами

Рассмотрим последовательность операции формовки цилиндрического элемента жестким пуансоном.

Формовку данного элемента можно разбить на 3 этапа.

1.

На первом этапе осуществляется формовка

(пластическая деформация) кольцевого

пояска шириной b=R2-R1

2. Полностью подвергается дно формуемого элемента b=R2

3 .

На третьем этапе пластической деформации

подвергаются дополнительно близлежащие

к радиусу R2

участки заготовки

.

На третьем этапе пластической деформации

подвергаются дополнительно близлежащие

к радиусу R2

участки заготовки

b=R3

![]()

П ри

последующем опускании пуансона возможна

резкая локализация деформации на стенке

или радиусе заготовки с последующим

нарушением сплошности материала.

ри

последующем опускании пуансона возможна

резкая локализация деформации на стенке

или радиусе заготовки с последующим

нарушением сплошности материала.

Растяжка или раздача – это операция по увеличению диаметра всей или части ассиметричной тонкостенной заготовки. Осуществляется за счет растяжения материалов в окружном направлении и уменьшения толщины стенки. Характеризуется коэффициентом раздачи Кразд=Dдет/Dзаг

Раздача осуществляется эластичным жидкостным и жестким пуансоном по жесткой матрице

-

Раздача эластичным пуансоном

-

Жидкостным пуансоном

-

Жестким раздвижным пуансоном

22 Правка. Обжим.

Обжим - это операция по уменьшению диаметра части тонкостенной ассиметричной заготовки. Применяется при выполнении горловин на трубах, колпачках, при изготовлении сужающихся кверху сосудов.

Обжим в жестких штампах осуществляется путем заталкивания заготовки в сужающиеся отверстие матрицы.

Технические возможности обжима ограничиваются потерей устойчивости заготовки в осевом (образ-е складок) и окружном (образ-е гофр) направлении.

Правка - это операция, обеспечивающая повышение точности формы и размеров плоских и профильных заготовок или деталей.

Правка тонкостенных пространственных заготовок называется КАЛИБРОВКОЙ.

При калибровке, кроме повышенной точности, уменьшается радиусы переходов.

Схема правки и калибровки.

-

Правка в гладких штампах применяется для правки тонкостенных плоских заготовок

-

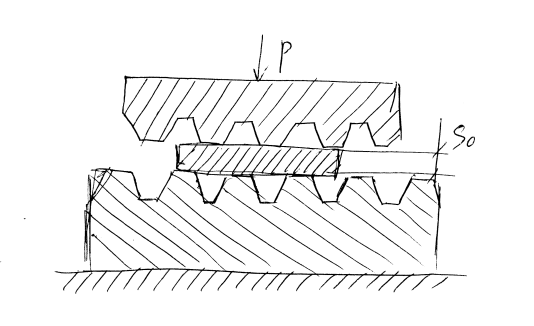

Правка в вафельных штампах. Применяется для правки относительно толстых заготовок, не допускающих глубоких отпечатков.

Зубцы в плане имеют прямоугольную или ромбическую форму с минимальной шириной b, b<0,5S0

-

П

равка

в точечных штампах применяется для

правки толстых деталей, допускающих

глубокие отпечатки.

равка

в точечных штампах применяется для

правки толстых деталей, допускающих

глубокие отпечатки.

-

Профильная правка

Усилие P=q·F,кН,

Где q-давление необходимое для правки (50…120 МПа)

F- площадь подвергаемая правке

-

Пространственная правка или калибровка.

Применяется для уменьшения радиусов переходов тонкостенной детали и увеличение точности размеров.

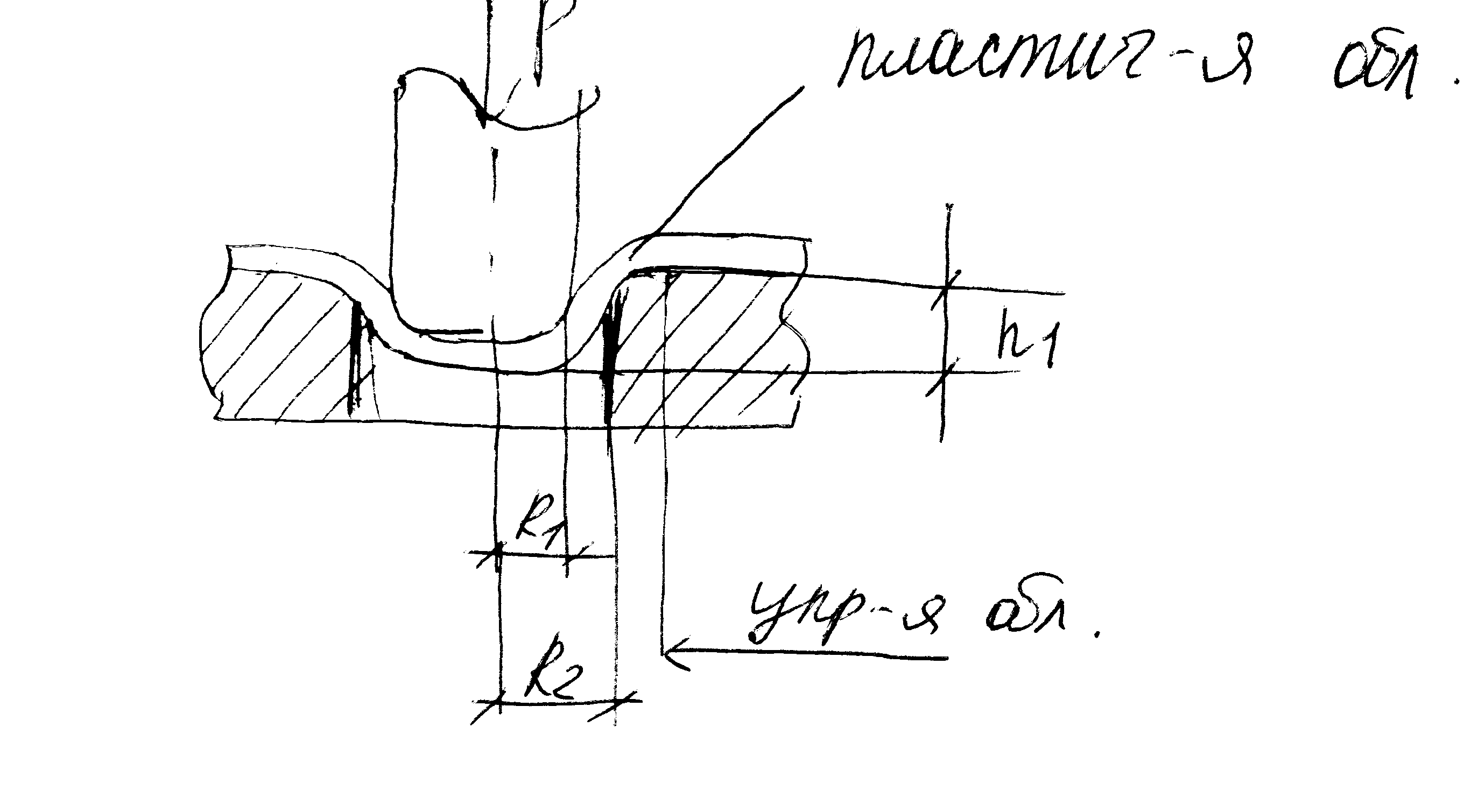

Схема калибровки тонкостенной ассиметричной детали эластичной средой

23 Отбортовка.

Отбортовка - это операция по получению на листовой заготовке внутреннего или наружного борта.

П ри

получение внутреннего борта отбортовке

подвергается отверстие, наружный контур.

ри

получение внутреннего борта отбортовке

подвергается отверстие, наружный контур.

Значительно больше распространенной является отбортовка отверстия, которая может в том числе заменить операцию вытяжки с последующей обрезкой дна. Эффективно внутренняя отбортовка и при изготовлении детали с широким фланцем.

Схема отбортовки в жестких штампах

О тбортовка

осуществляется за счет растяжения

материала и уменьшения толщины заготовки

от фланца к торцу борта.

тбортовка

осуществляется за счет растяжения

материала и уменьшения толщины заготовки

от фланца к торцу борта.

Отбортовка характеризуется коэф-том отбортовки

Величина Кот зависит от:

1 Материала заготовки (плпстичности)

2 От радиуса борта

3 От формы рабочей поверхности пуансона

4 От способа получения отверстия d0

5 От состояния поверхности заготовки (наличия надрезов, царапин)

Отбортовка наружного контура

Если при отбортовке отверстия максимальная высота борта определяется чрезмерным утонением стенки в районе торца борта и нарушением ее сплошности, то при наружной отбортовке высота hб-нарушение уст-ти заготовки, образование гофр.

24 Вытяжка.

Вытяжка.- это формообразующая операция при которой получается полая тонкостенная заготовка из исходной плоской или полой заготовки.

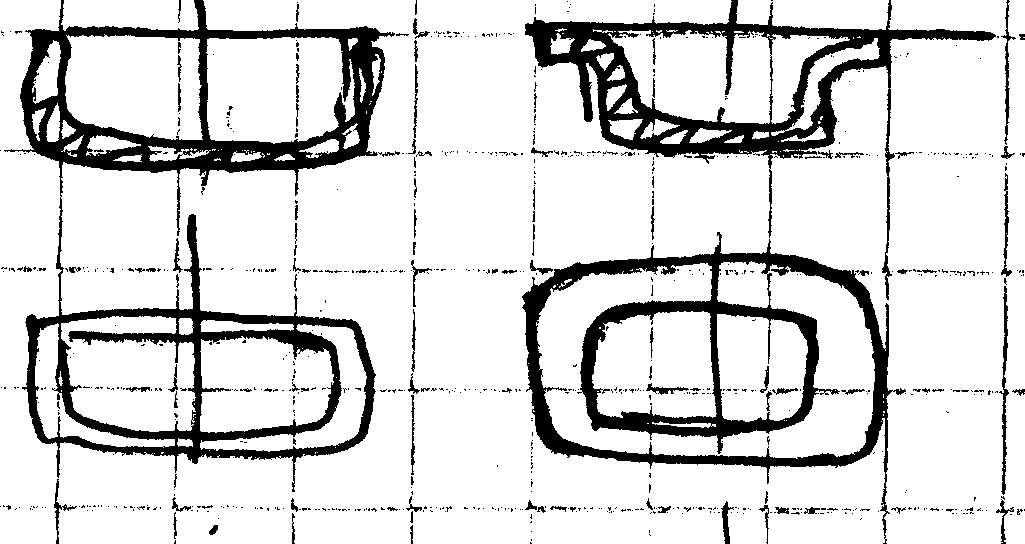

Детали, получаемые вытяжкой можно объединить в след. Группы

1. Осесимметричные детали, с прямолинейной образующей

Цилиндрические (без фланца; с фланцем) Конические

2 Осесимметричные с криволинейной образующей 3 Коробчатые

(образующие, ступенчатые, сл.формы)

Схема вытяжки цилиндрической заготовки без фланца и без прижима

.

Вытяжка осуществляется на технологической оснастке, называемой штампами.

Вытяжкой изготовляется большое количество полых деталей разнообразной

формы, отличающихся друг от друга как формой в плане, так и формой боковых

стенок

Технологические расчеты и построение технологического процесса для них различны.

Способы вытяжки разделены на два основных:

1) без искусственного уменьшения толщины стенки (вытяжка);

2) с искусственным, преднамеренным уменьшением толщины стенки (вытяжка с утонением), в том числе комбинированная вытяжка.

Вытяжку осуществляют в специальных штампах, рабочие органы которых: матрица 1 со скругленной рабочей кромкой, пуансон 2 и, если это необходимо, прижимное кольцо 3. Между пуансоном и матрицей имеется зазор z, в который пуансон втягивает заготовку. При вытяжке внешняя сила, передаваемая пуансоном, приложена к донной части вытягиваемой детали, краевая же ее часть остается свободной, не нагруженной внешними силами.

Коэффициентом вытяжки m называют отношение диаметра d детали к диаметру D заготовки.

Чем больше радиус закругления, тем меньше напряжение в металле и меньше утонение стенок заготовки. Однако чрезмерно большой радиус закругления кромки матрицы ведет к образованию складок. Радиусы закруглений вытяжных кромок матрицы принимают в зависимости от глубины вытяжки и толщины материала по опытным данным для данного металла.

Радиус закругления пуансона принимается, по возможности, равным радиусу закругления матрицы, но может быть взят и значительно меньшим, соответственно требуемой форме вытягиваемой детали. Минимально допустимый радиус закругления пуансона равен удвоенной толщине вытягиваемого материала, так как-слишком маленький радиус закругления кромок пуансона вызывает значительное утонение материала.

Зазор между пуансоном и матрицей в вытяжных штампах принимают по наибольшей допустимой толщине вытягиваемого материала с добавкой на утолщение края заготовки при вытяжке. Для последнего перехода при вытяжке деталей с заданным наружным размером зазор устанавливают за счет пуансона, а при вытяжке с заданным внутренним размером — за счет матрицы. Для всех переходов, кроме последнего, направление зазора не имеет значения.

Независимо от числа операций вытяжки и степени утонения стенок детали толщина ее дна остается равной толщине заготовки (S).

Зазор г между вытяжным пуансоном и матрицей определяют для каждой операции в отдельности. Для первой вытяжки его устанавливают с учетом допускаемого колебания толщины заготовки, но во всех случаях он меньше величины S (толщины заготовки) и соответствует принятой степени деформации. Толщина S1 стенок вытянутой детали обычно получается несколько больше величины z.