- •Вопрос 1

- •3. Классификация методов омд (Свободная ковка, Листовая штамповка)

- •11. Напряженно-деформированное состояние в точке. Условие пластичности.

- •20 Гибка.

- •25 Условия пластичности и напряженно-деформированное состояние при вытяжке

- •30. Разделительные операции холодной листовой штамповки (отрезка, вырубка, пробивка, надрезка, зачистка)

- •31. Разделительные операции холодной листовой штамповки (обрезка, проколка, разрезка, высечка, просечка).

- •32. Сущность процесса разделения металла в штампах.

- •33. Пробивка-вырубка в штампах со скошенными режущими кромками.

- •34. Чистовая пробивка-вырубка.

- •35. Выполнение разделительных операций с использованием эластичных сред.

- •36. Основные сведения о процессе волочения (сущность и схемы процесса, получаемые профили, коэффициенты).

- •37. Инструмент и оборудование для волочения.

- •41.Прокатка сварных (шовных) труб и бесшовных труб.

11. Напряженно-деформированное состояние в точке. Условие пластичности.

Если в произвольной точке деформирующего тела выделить элементарный параллелепипед, то на его грани будут действовать следующие направления.

Где σ – нормальное напряжение,

τ – касательное напряжение

Из условия равенства следует:

τzy= τyz

τzx= τxz

τxy= τyx

Таким образом, на элементарный параллелепипед действуют 6 направлений, 3 нормальных и 3 касательных. Эти направления определяют напряжение состояния в точке.

Элементарный параллелепипед можно выделять в данной точке различным способом, при этом существует такое положение плоскостей парами, при котором касательные напряжения = 0, нормальное напряжение при этом называются главными.

Главное напряжение – характеризует напряженное состояние в точке, которое может быть линейным, плоским или объемным

Существуют так же такие площади, в которых касательное напряжение равны:

т13 = (σ1-σ3)/2

т32 = (σ3-σ2)/2

т21 = (σ2-σ1)/2

Такие напряжения так же являются главными.

Деформирующее состояние в точке характеризуется главным деформациями ε1, ε2, ε3, которые соответствуют главным напряжениям, таким образом, имеет НДС (напряженное деформированное состояние). Вид НДС существенно влияет на пластичные свойства металлов.

При одном НДС металл может вести себя как хрупкий, при другом как пластичный.

Максимально пластичное свойство в материале проявляются в основном в условиях неравномерного всестороннего сжатия, редко в условиях разжатия.

В условиях всестороннего сжатия даже такие хрупкие материалы как мрамор, обладает пластичными свойствами, например, экспертно получено деформация мрамора при растяжении до 25% при сжатии до 70% (при создании высокого … напряжения).

Условие пластичности.

ОМД характеризуется сложными физико-химическими процессами, происходящими в материале заготовки с выделением тепла, нестабильными остаточными напряжениями и деформациями, поэтому простого и однозначного условия пластичности не существует. Существует целый ряд гипотез о начале пластичного течения Ме, которое с разной точностью достоверности отражают реальные процессы ОМД.

Одним из распространенных гипотез являются:

1. Условие текучести Треска-Сан-Венана.

По условию Т-С-В Ме начинает пластически деформироваться, когда τmax достигает определенной величины k, называемой пластической постоянной.

τmax = τт = k

τmax = (σ1-σ3)/2=k

Недостаток: в нем не учитывается σ2

2. По условию Мизеса пластическое напряжение начинается, когда выполняется соотношение

(σ1-σ3)2+(σ2-σ1)2+(σ3-σ2)2=2σ2т

k =0,577σт

Во многих процессах условие Мизеса более достоверно характеризует пластическую деформация Ме.

12. Нагрев металла перед ОМД. Источники нагрева, пламенные нагревательные устройства.

Особенности нагрева металла перед ОМД

1. Теплопроводность и время нагрева.

Ковать заготовку можно только тогда, когда она равномерно прогрета по всему сечению. Продолжительность нагрева зависит от теплопроводности Ме, который обуславливает скорость распространения тепла в Ме. Причем нагрев заготовок хар-ся тем, что наружный слой нагревается быстрее, чем внутренние, в результате между ними возникает температурное напряжение, которое может привести к разрушению Ме. Особенно часто это бывает при неравномерном нагреве высокоуглеродистых и легированных сталей, обладающих незначительной теплопроводностью, а так же при нагреве слитков крупных заготовок. В общем случае время нагрева зависит от температуры печи, состава Ме, формы их сечения и способа укладки заготовки на коду печи.

При этом необходимо учитывать, что заготовки их конструкционных сталей, площадью до 100 мм, не боятся быстрого нагрева и их холодными закидывать в печь, нагретую до 1300С.

Продолжительность же нагрева заготовок из этого материала площадью более 100 мм можно рассчитать по формуле.

Например, для круглых заготовок, равномерно нагреваемых со всех сторон.

Для высокоуглер-х и легированных сталей сталей продолжительность нагрева выше по сравнению с конструкционными на 25-100%

Окисление и обезуглероживание наиболее интенсивно окисляются стали при температуре более 900С, при этом на поверхности заготовки образуется окалина, что приводит к потере материала в угар, который составляет до 5%

Окалина так же затрудняет точную штамповку, выводит из строя штампы.

Пути уменьшения:

1. Нагрев заготовки сжиганием топлива в печах с минимальным избытком воздуха.

2. Нагрев с точноустановленной прод-ю и температурой. Необходимо иметь ввиду, что у легированных сталей окалина плотная и имеет малую площадь, не растрескивается при ковке и защищает Ме от дальнейшего окисления.

Хлороникелевые сплавы при нагреве практически не окисляются, жаростойкие.

При нагреве уг сталей происходит выгорание С с поверхностного слоя нна глубину до 2-4 мм, что ведет к обезуглероживанию уменьшению прочности и твердости стали, ухудшению закаливаемости.

3. Перегрев и пережег

При нагреве заготовки ↑ критической точки, т е при перегреве происходит рост зерен струкруры, пластичность Ме снижается, ухудшаются его мех св-ва.

Перегрев можно устранить глубокой ковкой и последующей термообработкой.

На 100 -120С выше допустимой приводит к пережегу – нарушается структура связи и при обработке давлением разрушается – не исправимо.

4. Недогрев – при ковке заготовка с температурой ниже рекомендованной температуры конца ковки у Ме значительно ухудшаются пластичные свойства – образуются трещины.

Источники нагрева:

1. пламенные – заготовка нагревается путем поглощения тепловой энергии горючего топлива.

2. электрические – поглощается за счет тепловой эн элементов электрического сопротивления или за счет индуктивного поглощения эл.мол энергии.

В пламенных нагревательных устройствах используются твердые, жидкие, газообразное топливо (природный газ), древесный и каменный уголь, кокс, нефть, продукты ее переработки, остаточные масла, в кузнечном деле широко применяется мазут.

Виды пламенных нагревательных устройств:

1. кузнечный горн.

Наиболее часто для нагрева М используют каменные печи – такие печи работают на жидк и газообр топливе.

13. Электрические нагревательные устройства.

Вы электр нагревательных устройств

1. Камерные электр печи – электр печи сопротивл в которых заготовка нагревается за счет тепловой энергии. В качестве нагревательных элементов обычно используют нихром, обеспечивающий температуру нагрева до 1200С и керамические селитровые стержни до 1100С.

2. Устройства индукц нагрева. Используются в индукционных печах. В этих печах Ме заготовка помещается внутрь индуктора и выполняет роль сердечника. При пропускании через индуктор переменного тока возникает магнитное поле индукции, которое наводит в заготовке вихревые токи, вызывающие ее нагрев.

Ограничение применения данных устройств, потеря энергии до 30%. Ограничена номенклатура заготовок.

3. Устройство контакт электронагрева.

К концам заготовки подводят переменный ток большой силы 6-12 В, нагрев происходит за счет тепла сопротивления при прохождении тока

4. Соляные электрованны, применяются для термической и хим-термической обработкой заготовок из черных и цветных Ме при температуре от 150 – 1400С. А также при пайке твердых припоем.

«+» быстрый нагрев, отсутствие окисления, равномерное распределение тепла

« - » техника безопасности.

В качестве жид нагрев сред иногда применяются масла и расплавы Ме – свинец, силумины.

14. Свободная ковка (определение, преимущества и недостатки, этапы)

Ковка – это метод получения деталей или полуфабрикатов за счет пластического деформирования, осуществляемого с помощью универсального инструмента, не препятствующего течению материала, в направлении перпендикулярному направлению действия силы.

Различают ручную и машинную ковку. При ручной ковке усилие деформации создается кузнецом, а при машинной – ковочным молотом или прессом

Преимущества:

1. Высокое качество материалов, получаемой детали или заготовки, имеющей повышенное прочностные и технические свойства.

2. Незначительные усилия деформации вследствие того, что в большинстве случаев ковке подвергается не вся заготовка, а только часть.

3. Универсальность применяемого инструмента, что снижает себестоимость кованых изделий.

4. Значительно меньше расход материала, чем с резаньем.

Недостатки:

1. Требуется высокая квалификация рабочих

2. Невысокая точность

3. Необходимость назначения больших припусков, в случае последующей обработки резаньем всей или части заготовки.

Э тапы:

тапы:

1. изготовление заготовки

2. нагрев заготовки (Для каждого металла существует свой температурный интервал, который определяется Тн (начало) и Тк (конец).

Например, для стали, температурный интервал зависит от содержания углерода и хар-ся следующее диаграммой.

Как видно из диаграммы температурный интервал увеличивается с уменьшением содержания углерода от 300 до 500 С)

3. выполнение ковочных операций (обычно все операции выполняются на одном молоте или штампе)

4. предварительная термообработка

15. Нагрев металла перед ковкой

Производительность труда и технико-экономические показатели на кузнечных работах во многом определяются режимами нагрева заготовок и слитков под ковку. Эти режимы определяются максимально допустимыми температурой нагрева металла под ковку и скоростью нагрева и минимально допустимым временем выдержки поковки при ковочных температурах.

Максимально допустимая температура нагрева металла под ковку — это верхний предел температурного интервала ковки.

Температурный интервал ковки стали, определенной марки зависит от ее химического состава и устанавливается на основании лабораторных испытаний. Он должен обеспечивать высокую пластичность металла, низкое сопротивление деформированию, а нагрев до этих температур перед ковкой не должен приводить к снижению качества кованых изделий и их механических свойств.

Продолжительность выдержки металла при ковочной температуре и скорость его нагрева зависят главным образом от теплофизических и механических свойств, от состояния заготовки (литой или деформированный металл) и от температуры металла, поступающего на нагрев.

Режим нагрева металла может быть одноступенчатым, 2хступенчатым и трехступенчатым. Это означает, что полное время для нагрева металла подразделяется на один, два или три периода, устанавливаемые соответствующими пределами температур.

Одноступенчатый режим нагрева принимается для тонких заготовок. Двухступенчатый режим состоит из двух периодов: нагрев при низких температурах (до 650—850°С) и нагрев при высоких температурах. Первый период нагрева является решающим для цельности металла, ибо при низких температурах сталь имеет малую пластичность, особенно в пределах 200—500°С (зона синеломкости). Во второй период нагрева пластичность стали возрастает и нагрев можно вести быстрее (трещин в заготовках или слитках не будет).

Трехступенчатый режим нагрева состоит из трех периодов: медленный нагрев при низких температурах, ускоренный нагрев при высоких температурах и выдержка при конечной температуре. Он применяется для сталей с малой теплопроводностью, слитков (особенно холодного посада) и крупных заготовок.

Заготовки из проката можно быстрее нагревать, чем слитки, и разделение по периодам нагрева для них необязательно. Объясняется это тем, что теплопроводность ранее деформированного металла в 2—3 раза выше, чем литого.

При температуре выше 650°С металл приобретает высокую пластичность и поэтому нет основания опасаться, что при быстром нагреве можно разрушить его температурными напряжениями. В области высоких температур (выше 700°С) можно нагревать с одинаковой скоростью слитки и заготовки всех марок сталей, независимо от их химического состава, так как при температуре выше 700°С теплопроводность высоколегированных сталей не отличается от теплопроводности углеродистых сталей.

Толстые заготовки и слитки, посаженные в печь с высокой температурой, вследствие большой разности температур печи и металла получают температурный удар. Температурные напряжения, возникающие при этом, могут привести к образованию трещин в металле. Вот почему температура печи при посадке должна соответствовать марке стали и толщине заготовки или слитка.

16. Разделительные и формоизменяющие (осадка, высадка, протяжка, прошивка) ковочные операции.

Разделительные ковочные операции – это операции ОМД при которых происходит полное или частичное отделение одной части от другой по замкнутому контуру.

1. рубка – полное отделение одной части заготовки от другой по незамкнутому контуру. Инструментом является кузнечные топоры и зубило.

Схема рубки с помощью топора в два этапа.

1 этап. Топор внедряется в заготовку и оставляет перемычку равную толщине топора 2 этап.

2 .

надрубка – частичное отделение одной

части от другой по незамкнутому контуру.

Применяется для выполнения на заготовке

углублений различной формы.

.

надрубка – частичное отделение одной

части от другой по незамкнутому контуру.

Применяется для выполнения на заготовке

углублений различной формы.

3. пробивка – операция ОМД, обеспечивающая выполнение в заготовке отверстий и пазов различной формы с удалением части материала в проход.

П робивка

в накладном штампе с использованием

подкладного кольца (по замкнутому

контуру)

робивка

в накладном штампе с использованием

подкладного кольца (по замкнутому

контуру)

1 – подставка

2 – подкладное кольцо

3 – заготовка

4 – поршень

5 – баек

Формоизменяющие операции – это операции ОМД, с помощью которых осуществляется изменение путем пластичной деформации формы и размеров заготовки.

1

.

осадка – это изменение высоты заготовки,

при одновременном увеличении площади

поперечного сечения

.

осадка – это изменение высоты заготовки,

при одновременном увеличении площади

поперечного сечения

2. высадка – осадка части заготовки. Применяется для изготовления болтов и винтов.

3 .

протяжка – увеличение длины всей или

части заготовки за счет уменьшения

площади поперечного сечения, при этом

не значительно увеличивается ширина

заготовки.

.

протяжка – увеличение длины всей или

части заготовки за счет уменьшения

площади поперечного сечения, при этом

не значительно увеличивается ширина

заготовки.

Осуществляется непосредственно выполняемыми ударами по отдельным участкам заготовки, с перекрытием и с поворотом на 180 градусов после обжатия.

4. прошивка - кузнечная операция в результате выполнения которой образуется сквозная полость за счет свободного вытеснения материала.

На первом этапе на верхний торец заготовки устанавливается основной поршень меньшим торцем вниз. Нажатием на него (ударом молота) выполняется углубление 15…25 мм. Затем основной поршень удаляется, а углубление заполняется оплитами и эти материалы при дальнейшей обработке выполняют роль оснастки.

На втором этапе прошивень с использованием проставок осуществляется образование глухой полости с оставлением перемычек между нижним торцом и полостью.

На третьем этапе заготовка переворачивается на ее верхний торец, устанавливается прорезной поршень большей шириной вниз. Нажатием или ударом на него выполняется сквозное отверстие.

Отход называется – отсечкой.

17. Формоизменяющие ковочные операции.

Формоизменяющие операции – это операции ОМД, с помощью которых осуществляется изменение путем пластичной деформации формы и размеров заготовки.

1. осадка – это изменение высоты заготовки, при одновременном увеличении площади поперечного сечения

2. высадка – осадка части заготовки. Применяется для изготовления болтов и винтов.

3. обкатка – придание заготовки правильной цилиндрической формы. Осуществляется при повороте заготовки.

4. передача – смещение одной части заготовки относительно другой, при сохранении параллельности плоскостей или осей.

5. протяжка – увеличение длины всей или части заготовки за счет уменьшения площади поперечного сечения, при этом не значительно увеличивается ширина заготовки.

Осуществляется непосредственно выполняемыми ударами по отдельным участкам заготовки, с перекрытием и с поворотом на 180 градусов после обжатия.

6. раскатка на оправке – это разновидность протяжки, применительно к кольцевым заготовкам , при котором увеличивается диаметр кольцевой заготовки за счет уменьшения толщины ее стенки. При этом не значительно увеличивается ширина заготовки.

7. разгонка – увеличение площади всей или части заготовки за счет уменьшения ее толщины.

8. сплющивание (расплющивание) – уменьшение высоты заготовки при увеличении ее ширины.

Применяется для изготовления полос из прутков

9. гибка – служит для придания заготовки изогнутой формы. При этом размеры (длина вн части) уменьшается, длина увеличивается, т е деталь растягивается. Существует средний (нейтральный) слой, которая не изменяется. Примеры реализации.

1

.

.

2. гибка подкладном штампе, обеспечивает получение более точных размеров (радиуса, угла)

Возможно изменений толщины в центровой части. Для компенсации этого заготовку выполняют в этой части утонченную.

10. форсирование или скручивания – заготовку в виде прутка (квадратного, прямоугольного сечения), предварительно охлажденном скручивают в холодном или горячем состоянии

11. прошивка - кузнечная операция, в результате выполнения которой образуется сквозная полость за счет свободного вытеснения материала.

Осуществляется в три этапа.

На первом этапе на верхний торец заготовки устанавливается основной поршень меньшим торцем вниз. Нажатием на него (ударом молота) выполняется углубление 15…25 мм. Затем основной поршень удаляется, а углубление заполняется оплитами и эти материалы при дальнейшей обработке выполняют роль оснастки.

На втором этапе прошивень с использованием проставок осуществляется образование глухой полости с оставлением перемычек между нижним торцом и полостью.

На третьем этапе заготовка переворачивается на ее верхний торец, устанавливается прорезной поршень большей шириной вниз. Нажатием или ударом на него выполняется сквозное отверстие.

Отход называется - отсечкой

12. проглаживание (выглаживание) – применяется для ликвидации на заготовке мелких неровностей

18. Опорный, ударный и подкладной инструмент для ручной ковки

Опорный.

-

Наковальни: безрогая, однорогая, двухроговая

2. Шпераки: вставляемая в наковальню, вставляемая в землю

Ударный.

-

Ручной (до 2х кг)

-

Боевые молоты (12 кг)

-

Кувалда – молот большой, массой от 12 до 16 кг, применятся когда требуется большое усилие для деформирования.

Подкладной инструмент.

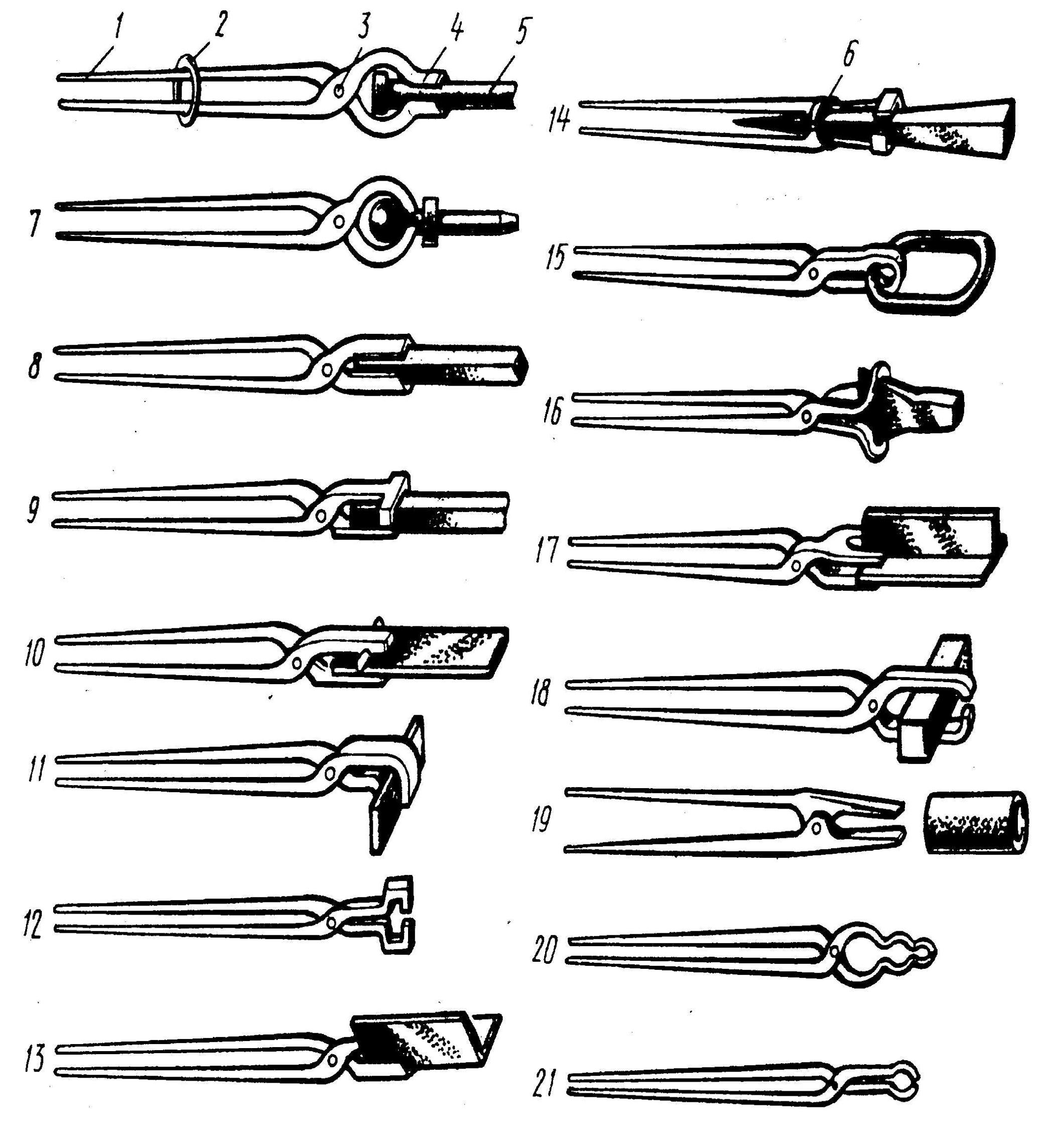

1) а – зубила (1 – для поперечной рубки, 2 – для продольной рубки, 3 – радиусные; 4 – фасонные); б – пробойник; в – прошивки (5 – коническая, 6 – цилиндрическая); г – гладилки (7 – с квадратной рабочей поверхностью, 8 – с увеличенной поверхностью, 9 – с односторонней прямоугольной поверхностью, 10 – с цилиндрической поверхностью); д - раскатка

2 )

1 – подсечка; 2 – конус; 3 – вилка; 4-7 –

специальный инструмент

)

1 – подсечка; 2 – конус; 3 – вилка; 4-7 –

специальный инструмент

3) обжимки 1 – цилиндрические; 2 – шестигранные; 3 – квадратные; 4 –подвойка);

б – различные виды гвоздилен; в – кузнечная форма.

19. Захватный и мерительный инструмент, оборудование для свободной ковки.

Захватный инструмент. К нему в основном относятся кузнечные клещи с различной формой захватной части, зависящей от заготовки.

1 – рукоятка

– рукоятка

2 – зажимное кольцо

3 – заклепка

4 – губки

Мерительные инструменты.

1. универсальные: штангенциркуль, нутромер, глубиномер, комбинированный

2. специальные: усадочный шаблон, прутковый, профильный, контурные, калибровочная скоба, регулирующая скоба, калибр-гребенки

Кузнечное оборудование.

При машинной ковке применяются кузнечные молоты и ковочные гидравлические прессы. В мелких мастерских, некоторых кузницах применяются рычажные кузнецы.

Кузнечные молоты подразделяются на

- пневматические (работающие со сжатым воздухом)

- паровоздушные (работающие, как и с использованием пара, так и со сжатым воздухом)

Паровоздушные имеют большие габариты, массу их частей и, соответственно, массу заготовки

- рычажные молоты

Гидравлические ковочные прессы обеспечивают статическое деформирование заготовки с большим усилием, причем усилия, действующие на заготовку, меняются от 0 в начале до максимального значения в конце деформирования.