- •1.Что такое «приведенная программа», когда и как она используется. Привести пример расчета.

- •2. Как рассчитать трудоемкость и станкоемкость изделия при детальном и укрупненном проектировании?

- •3. Как определить число станков в однопредметных непрерывно-поточных, переменно-поточных и групповых поточных линиях.

- •4. Как определить число рабочих мест в поточных линиях сборки.

- •5. Как определить число станков и рабочих мест сборки при детальном проектировании серийного производства? 6. Укрупненных методах проектирования.

- •7. Какие варианты формирования структуры механосборочного цеха используются в современном машиностроительном производстве? Их достоинства и недостатки.

- •8. Как сформировать структуру цеха в условиях массового и серийного производства?

- •9. Основные строительные параметры производственных зданий и факторы, влияющие на их выбор.

- •10. Назначение компоновочных схем мсп, Примеры компоновочных схем. Методика предварительного определения площади цеха.

- •11. Унифицированные типовые секции, примеры компоновочных решений производственных и административно- бытовых зданий из них.

- •12. Исходные данные и основные принципы разработки компоновочных планов мсп.

- •13. Варианты размещения оборудования относительно транспортного и по длине станочного участка в поточных линиях.

- •14. Выбор оптимального варианта расположения станков на подетально- специализированных участках.

- •15. Правила выполнения планировок оборудования и рабочих мест сборки.

- •16. Особенности проектирования участков для изготовления особо точных изделий.

- •17. Как определить количество производственных рабочих при укрупненном и детальном проектировании?

- •18. Методика расчета численности вспомогательных рабочих, итр, служащих и моп механосборочного цеха.

- •7.1 В механическом и сборочном отделениях

- •7.2 Число вспомогательных рабочих всего цеха

- •19. Проектирование склада материалов и заготовок. Расчет площади склада при предварительном проектировании.

- •20. Расчет площади стеллажного склада при детальном проектировании. Определение числа кладовщиков, комплектовщиков.

- •21. Как организуется хранение межоперационных заделов и готовых изделий?

- •22. Как определить величину площади для хранения технологической оснастки и вспомогательных материалов, число кладовщиков и слесарей по сборке усп и успо?

- •23. Основная задача и исходные данные при проектировании транспортной системы мсц.

- •Основные направления при проектировании транспортной системы.

- •24. Методика расчета количества транспортных средств внутрицехового транспорта и транспортных рабочих, количества единиц тары.

- •Общие требования к выбору транспортного средства.

- •25. Функции и состав системы инструментообеспечения мсц, методы расчета оборотных фондов режущего и вспомогательного инструмента. Способы организации замены режущего инстр. В мсп.

- •26. Назначение и методика проектирования секции сборки и настройки режущего инструмента и секции обслуживания инструментом производственных участков.

- •27. Назначение и порядок проектирования отделений по восстановлению режущих инструментов и ремонту оснастки.

- •28. Как осуществить сборку и переработку стружки?

- •29. Варианты организации снабжения станков сож.

- •30. Какие данные готовит технолог для проектирования строительной части проекта мсп?

- •Сжатый воздух.

- •Водопровод. Канализация.

- •3 Вида хранения одежды:

- •34. Предпроектные работы. Подготовка тэо и тз на проектирование.

3. Как определить число станков в однопредметных непрерывно-поточных, переменно-поточных и групповых поточных линиях.

а)

для непрерывно-поточной линии.

Исходными

данными для определения количества

потребного основного технологического

оборудования являются производственная

программа и действительный фонд времени

работы оборудования.

Станкоемкость

операции tc равна

штучному времени tшт,

представляющему собой сумму:

![]() или

или

![]() где:

где: ![]() –

процент потерь времени от оперативного

времени

–

процент потерь времени от оперативного

времени

![]()

![]() =

6 – 18 %,

ta =

tM – машинное

(основное) время

=

6 – 18 %,

ta =

tM – машинное

(основное) время

![]() ;

где: Li –

размер обрабатываемой на данной операции

поверхности, включая и переходы

инструмента с рабочей подачей (мм).

i –

число проходов;

п –

число оборотов (ходов) инструмента или

обрабатываемой детали в минуту;

^ S –

подача на 1 оборот или двойной ход,

мм.

Время tB характеризует

затраты времени на вспомогательные

приемы (установка, закрепление и снятие

детали, очистка от стружки, подвод и

отвод инструмента, переключение скоростей

и подач; измерения детали; время,

необходимое для фиксации спутника или

детали в автоматических линиях и

перемещение их с позиции на

позицию).

Время tтех –

техническое обслуживание рабочего

места, отнесенное к одной детали (время

на смену и подналадку инструмента,

устранение отказов и т.д.).

Время tорг –

время на организацию обслуживания

рабочего места (подготовка станка к

работе, чистка, смазка и

т.д.).

Время tпер включает

потери времени связанные с естественными

надобностями рабочего, т.е.

перерывы.

Расчетное

количество оборудования Sрасч находится

из отношения:

;

где: Li –

размер обрабатываемой на данной операции

поверхности, включая и переходы

инструмента с рабочей подачей (мм).

i –

число проходов;

п –

число оборотов (ходов) инструмента или

обрабатываемой детали в минуту;

^ S –

подача на 1 оборот или двойной ход,

мм.

Время tB характеризует

затраты времени на вспомогательные

приемы (установка, закрепление и снятие

детали, очистка от стружки, подвод и

отвод инструмента, переключение скоростей

и подач; измерения детали; время,

необходимое для фиксации спутника или

детали в автоматических линиях и

перемещение их с позиции на

позицию).

Время tтех –

техническое обслуживание рабочего

места, отнесенное к одной детали (время

на смену и подналадку инструмента,

устранение отказов и т.д.).

Время tорг –

время на организацию обслуживания

рабочего места (подготовка станка к

работе, чистка, смазка и

т.д.).

Время tпер включает

потери времени связанные с естественными

надобностями рабочего, т.е.

перерывы.

Расчетное

количество оборудования Sрасч находится

из отношения:

![]() до

ближайшего целого

tоп –

оперативное время (t0 +

tвсп);

Т –

такт выпуска.

до

ближайшего целого

tоп –

оперативное время (t0 +

tвсп);

Т –

такт выпуска.

![]() Коэффициент

загрузки станка равен:

Коэффициент

загрузки станка равен:

![]() Но

так как на практике на работу автоматической

линии оказывают большое влияние потери,

связанные с остановкой сложного

оборудования, то такие потери учитывают

вводя коэффициент использования

оборудования КИ.

Принимаемое

в проекте количество оборудования на

операцию равно:

Но

так как на практике на работу автоматической

линии оказывают большое влияние потери,

связанные с остановкой сложного

оборудования, то такие потери учитывают

вводя коэффициент использования

оборудования КИ.

Принимаемое

в проекте количество оборудования на

операцию равно:

![]() где

КИ –

коэффициент использования оборудования,

представляющий собой отношение расчетного

числа единиц технологического

оборудования, необходимого для обеспечения

программы выпуска изделий, к фактическому

(табл. 4.1)

Таблица

4.1. Допускаемые значения коэффициентов

использования и загрузки оборудования.

где

КИ –

коэффициент использования оборудования,

представляющий собой отношение расчетного

числа единиц технологического

оборудования, необходимого для обеспечения

программы выпуска изделий, к фактическому

(табл. 4.1)

Таблица

4.1. Допускаемые значения коэффициентов

использования и загрузки оборудования.

б)

для переменно-поточных и групповых

поточных линий здесь число станков на

каждую операцию рассчитывают по

штучно-калькуляционному времени и

программе выпуска каждой закрепленной

за линией детали:

б)

для переменно-поточных и групповых

поточных линий здесь число станков на

каждую операцию рассчитывают по

штучно-калькуляционному времени и

программе выпуска каждой закрепленной

за линией детали:

где:

где: ![]() -

штучно-калькуляционное время (мин)

изготовления i-ой детали на станки;

Ni –

программа выпуска i-ой детали;

n

– количество

типов деталей.

Если

неизвестно подготовительно-заключительное

время то

-

штучно-калькуляционное время (мин)

изготовления i-ой детали на станки;

Ni –

программа выпуска i-ой детали;

n

– количество

типов деталей.

Если

неизвестно подготовительно-заключительное

время то

где: КП –

коэффициент переналадки.

КП =

0,95

Если

многопредметная поточная линия работает

с разными тактами, то необходимо

условие

где: КП –

коэффициент переналадки.

КП =

0,95

Если

многопредметная поточная линия работает

с разными тактами, то необходимо

условие

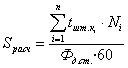

![]() Количество

оборудования по наименованию для

подетально-групповых участков и групповых

многопредметных линий:

Количество

оборудования по наименованию для

подетально-групповых участков и групповых

многопредметных линий:

где:

где: ![]() -

штучное время обработки i-го изделия на

к-ой операции, использующее j-е наименование

оборудования;

Ni –

количество i-ых изделий, подлежащих

выпуску;

Тп.з, -

подготовительно-заключительное время

i-ой детали на j-ом оборудовании.

Кз.н. –

планируемый нормативный коэффициент

загрузки оборудования;

Фд –

действительный годовой фонд времени

работы оборудования, час.

i –

индекс детали, порядковый номер детали

(1,2…п);

j –

индекс оборудования;

-

штучное время обработки i-го изделия на

к-ой операции, использующее j-е наименование

оборудования;

Ni –

количество i-ых изделий, подлежащих

выпуску;

Тп.з, -

подготовительно-заключительное время

i-ой детали на j-ом оборудовании.

Кз.н. –

планируемый нормативный коэффициент

загрузки оборудования;

Фд –

действительный годовой фонд времени

работы оборудования, час.

i –

индекс детали, порядковый номер детали

(1,2…п);

j –

индекс оборудования;

-

принятое количество оборудования

-

принятое количество оборудования

![]() -

общее количество оборудования.

-

общее количество оборудования.