- •1.Что такое «приведенная программа», когда и как она используется. Привести пример расчета.

- •2. Как рассчитать трудоемкость и станкоемкость изделия при детальном и укрупненном проектировании?

- •3. Как определить число станков в однопредметных непрерывно-поточных, переменно-поточных и групповых поточных линиях.

- •4. Как определить число рабочих мест в поточных линиях сборки.

- •5. Как определить число станков и рабочих мест сборки при детальном проектировании серийного производства? 6. Укрупненных методах проектирования.

- •7. Какие варианты формирования структуры механосборочного цеха используются в современном машиностроительном производстве? Их достоинства и недостатки.

- •8. Как сформировать структуру цеха в условиях массового и серийного производства?

- •9. Основные строительные параметры производственных зданий и факторы, влияющие на их выбор.

- •10. Назначение компоновочных схем мсп, Примеры компоновочных схем. Методика предварительного определения площади цеха.

- •11. Унифицированные типовые секции, примеры компоновочных решений производственных и административно- бытовых зданий из них.

- •12. Исходные данные и основные принципы разработки компоновочных планов мсп.

- •13. Варианты размещения оборудования относительно транспортного и по длине станочного участка в поточных линиях.

- •14. Выбор оптимального варианта расположения станков на подетально- специализированных участках.

- •15. Правила выполнения планировок оборудования и рабочих мест сборки.

- •16. Особенности проектирования участков для изготовления особо точных изделий.

- •17. Как определить количество производственных рабочих при укрупненном и детальном проектировании?

- •18. Методика расчета численности вспомогательных рабочих, итр, служащих и моп механосборочного цеха.

- •7.1 В механическом и сборочном отделениях

- •7.2 Число вспомогательных рабочих всего цеха

- •19. Проектирование склада материалов и заготовок. Расчет площади склада при предварительном проектировании.

- •20. Расчет площади стеллажного склада при детальном проектировании. Определение числа кладовщиков, комплектовщиков.

- •21. Как организуется хранение межоперационных заделов и готовых изделий?

- •22. Как определить величину площади для хранения технологической оснастки и вспомогательных материалов, число кладовщиков и слесарей по сборке усп и успо?

- •23. Основная задача и исходные данные при проектировании транспортной системы мсц.

- •Основные направления при проектировании транспортной системы.

- •24. Методика расчета количества транспортных средств внутрицехового транспорта и транспортных рабочих, количества единиц тары.

- •Общие требования к выбору транспортного средства.

- •25. Функции и состав системы инструментообеспечения мсц, методы расчета оборотных фондов режущего и вспомогательного инструмента. Способы организации замены режущего инстр. В мсп.

- •26. Назначение и методика проектирования секции сборки и настройки режущего инструмента и секции обслуживания инструментом производственных участков.

- •27. Назначение и порядок проектирования отделений по восстановлению режущих инструментов и ремонту оснастки.

- •28. Как осуществить сборку и переработку стружки?

- •29. Варианты организации снабжения станков сож.

- •30. Какие данные готовит технолог для проектирования строительной части проекта мсп?

- •Сжатый воздух.

- •Водопровод. Канализация.

- •3 Вида хранения одежды:

- •34. Предпроектные работы. Подготовка тэо и тз на проектирование.

16. Особенности проектирования участков для изготовления особо точных изделий.

Пределы по температуре: t = 20°С ± 0,5°С; или даже t = 20°С ± 0,05°С. В этих термоконстантных помещениях не предусматриваются окна, они изолированы от наружных стен, минимальное количество дверей и ворот. Они оборудованы специальными шлюзами с вертикальным движением воздуха. Около оборудования предусматривают специальные площадки, чтобы принять температуру помещения.

Оборудование устанавливается на специальные фундаменты большой глубины с дополнительной виброизоляцией.

17. Как определить количество производственных рабочих при укрупненном и детальном проектировании?

В общем случае состав работающих включает в себя основных производственных рабочих, вспомогательных рабочих, инженерно-технических работников, служащих и младший обслуживающий персонал. Основные производственные рабочие выполняют операции предусмотренные техпроцессом, все те, кто занят операциями техпроцесса, наладчики оборудования.

Вспомогательные рабочие - это рабочие, занятые в вспомогательном производстве, уборщики производственных помещений и рабочие контролеры.

ИТР – начальники цехов, инженеры-электрики, механики и т.д.

Служащие – например, работники бухгалтерии.

Младший обслуживающий персонал – уборщики заводских помещений, курьеры, рабочие, обслуживающие хранилища и склады.

В современном производстве используются различные формы собственности, а, следовательно, и доля различных работников разная.

Расчет числа работающих зависит от производственной программы и от степени детализации расчета.

Начинаем расчет с определения числа станочников, который можем рассчитать по числу станков или станкоёмкости

-

фонд времени рабочего;

-

фонд времени рабочего;

-

число станков.

-

число станков.

По годовой станкоемкости

-

для единичного производства = 1;для

мелкосерийного = 1,1 – 1,3;для серийного

= 1,3 – 1,5;идля крупносерийного и массового

= 1,9 – 2,2.

-

для единичного производства = 1;для

мелкосерийного = 1,1 – 1,3;для серийного

= 1,3 – 1,5;идля крупносерийного и массового

= 1,9 – 2,2.

Если расчеты по конкретным типам станков, то коэффициенты более точные.

Для

всех универсальных станков с ручным

управлением

=

1; для полуавтоматов, токарных одно и

много шпиндельных, многорезцовых

полуавтоматов гидрокопировальных

=

1; для полуавтоматов, токарных одно и

много шпиндельных, многорезцовых

полуавтоматов гидрокопировальных =

1; для токарных многошпиндельных автоматов

=

1; для токарных многошпиндельных автоматов =

2 - 3; для шлифовальных и доводочных

полуавтоматов

=

2 - 3; для шлифовальных и доводочных

полуавтоматов =

2 - 4; одношпиндельных зубострогальных

полуавтоматов

=

2 - 4; одношпиндельных зубострогальных

полуавтоматов =

3 - 4; зубодолбежных, зубофрезерных

=

3 - 4; зубодолбежных, зубофрезерных =

4 - 5; прутковых, револьверных автоматов

=

4 - 5; прутковых, револьверных автоматов =

3 - 8; продольно-строгальных,

токарно-карусельных, продольно-шлифовальных

=

3 - 8; продольно-строгальных,

токарно-карусельных, продольно-шлифовальных =

0,33 – 0,5.

=

0,33 – 0,5.

Слесарей определяют по годовой трудоёмкости слесарно-сборочых работ:

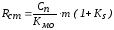

;

;

=

1800 часов (меньше, если вредные условия

труда и неполный рабочий день).

=

1800 часов (меньше, если вредные условия

труда и неполный рабочий день).

Можно определить при укрупненном расчете число сборщиков по числу сборочных мест:

-

фонд времени рабочего места;

-

фонд времени рабочего места; -

плотность работ;

-

плотность работ; -

коэффициент использования рабочего

места (= 0,8 для сборщиков).

-

коэффициент использования рабочего

места (= 0,8 для сборщиков).

При точном расчете численность станочников определяют для каждой операции по количеству станков и коэффициенту многостаночного обслуживания:

,

,

-

принятое число станков;

-

принятое число станков; -

число смен;

-

число смен; - общий коэффициент, учитывающий число

станочников, находящихся в отпусках,

болеющих и т.д.

- общий коэффициент, учитывающий число

станочников, находящихся в отпусках,

болеющих и т.д. =

0,12-0,2.

=

0,12-0,2.

Коэффициент многостаночного обслуживания рассчитывается 2-я методами: расчётным и графическим.

РАСЧЁТНЫЙ: определяется для каждой операции:

-

время машинное автоматическое;

-

время машинное автоматическое; - вспомогательное не перекрываемое;

- вспомогательное не перекрываемое; - вспомогательное перекрываемое;

- вспомогательное перекрываемое; - время на переход от одного станка к

другому. Если величина получилась

дробная, то округляют в меньшую сторону.

- время на переход от одного станка к

другому. Если величина получилась

дробная, то округляют в меньшую сторону.

Если

получается больше числа обслуживающих

станков, то предусматривается совмещение

профессий, обслуживание нескольких

операций. Более точно величину коэффициента

можно подсчитать ГРАФИЧЕСКИМ методом:

получается больше числа обслуживающих

станков, то предусматривается совмещение

профессий, обслуживание нескольких

операций. Более точно величину коэффициента

можно подсчитать ГРАФИЧЕСКИМ методом:

Циклограмма работы:

одинаковый цикл времени

разные циклы времени

Число рабочих-сборщиков в поточных линиях определяют для каждой операции:

-

штучное время;

-

штучное время; -

такт выпуска;

-

такт выпуска; -

число смен.

-

число смен.

Если нет данных по трудоёмкости слесарных работ, то число слесарей механического цеха принимают в % от количества станочников; 1-3% - массовое и крупносерийное производство; 5% - среднесерийное, до 10% - единичное производство.

В массовом и крупносерийном производстве необходимы наладчик. Их определяют по нормам обслуживания, которые зависят от сложности наладки (точность обрабатываемых поверхностей, числа инструментов). Наладчик токарных станков - 11-18, агрегатных, сверлильных - 5-12, Универсально-шлифовальных - 8-16, токарных с ЧПУ - 10-14, сверлильных и фрезерных с ЧПУ - 8-16, многоцелевых станков и РТК - 3-6, сборочных полу автоматов и автоматов - 5-8, сборочных ГПМ - 4-6 – это всё в 1 смену.

Особо сложные наладки при высоких квалитетах точности – там всего 2 позиции на 1 наладчика; 9-8 квалитет – до 8 позиций. Операторы автоматических линий устанавливают заготовку на линии и снимают готовую деталь. Операторов может быть 1 или 2 (в зависимости от снятия детали – автоматического или ручного). Операторы-наладчики ГПМ. Их определяют по нормам обслуживания. На 1 оператора наладчика токарных ГПМ – 3-4; фрезерные, расточные, шлифовальные – 2-3; зубообрабатывающих – 3-4 электрофизических – 3-4.

В массовом производстве при 2-х сменной работе по 50% в первую и вторую смены, в серийном производстве - 55% в первую смену, в единичном и мелкосерийном производстве – 65% в первую смену.

Около 20% женщин (у нас) среди станочников, до 30% среди вспомогательных рабочих, до 40% ИТР.

При укрупненном проектировании число вспомогательных рабочих принимают в %-ном соотношении от основных производственных рабочих.

|

Цеха |

Тип |

Вспомогательные рабочие, % от основных рабочих |

ИТР, % |

Служащие, % |

|

Механический |

Массовый |

20-25 |

20-15 |

0,1-0,4 |

|

Крупносерийный |

20-25 |

21-15 |

0,6-1,6 | |

|

Средне серийный |

20-25 |

22-16 |

0,8-1,9 | |

|

Мелкосерийный и единичный |

20-25 |

24-18 |

1,2-2,2 | |

|

Автоматический |

Массовый Крупносерийный |

30-35 |

20-15 |

0,1-1,6 |

|

Сборочный |

Массовый |

20-25 |

10-7 |

0,1-1,4 |

|

Крупносерийный |

20-25 |

10-8 |

0,6-1,6 | |

|

Средне серийный |

20-25 |

11-8 |

0,9-1,9 | |

|

Мелкосерийный и единичный |

20-25 |

12-9 |

1,2-2,2 |

При детальных расчётах число станочников и слесарей на вспомогательном производстве определяется также, по числу станков (для ремонтной базы) или по годовой трудоёмкости или годовой станкоёмкости.

Число слесарей, ремонтников можно подсчитать в % от числа станочников ремонтной базы – 30-35%.

В массовом производстве первая смена – 55% вспомогательных рабочих; в среднесерийном – 60%; в мелкосерийном и единичном – 65%.

При укрупнённом проектировании численность ИТР определяют по нормам в зависимости от станочников механического цеха и числа производственных рабочих сборочного цеха.

При детальных расчётах состав ИТР уточняется в соответствии со структурой цеха и схемой его управления. В первую смену – 70% ИТР не зависимо от производства.

Служащие определяются в процентах от числа производственных рабочих. По сменам делятся также, как и ИТР.

Уборщики непроизводственных помещений определяются в зависимости от того, что на 1 оператора уборочной машины 500-600 м2 площади в день.