- •Введение

- •1 Кинематический расчет

- •1.1 Кинематический расчет привода с редуктором

- •1.1.1 Выбор электродвигателя

- •1.1.2 Уточнение передаточного числа

- •1.1.3 Расчет частот, угловых скоростей, крутящих моментов, и мощностей на всех валах

- •1.1.4 Примеры

- •1.1.4.1 Привод с червячным редуктором, плоскоременной и зубчатой передачей

- •1.1.4.3 Привод с двухступенчатым редуктором, муфтой и клиноременной передачей

- •2 Расчет цилиндрических зубчатых передач

- •2.1 Внешней закрытой косозубой

- •2.1.1 Выбор материала

- •2.1.2 Проектировочный расчет

- •2.1.3 Силовой расчет

- •2.1.4 Проверочный расчет

- •2.1.5 Пример

- •2.2 Внешней закрытой прямозубой

- •2.2.1 Выбор материала

- •2.2.2 Проектировочный расчет

- •2.2.3 Силовой расчет

- •2.2.4 Проверочный расчет

- •2.2.5 Пример

- •2.3 Внутренней закрытой

- •2.3.1 Выбор материала

- •2.3.2 Проектировочный расчет

- •2.3.3 Силовой расчет

- •2.3.4 Проверочный расчет

- •2.3.5 Пример

- •2.4 Внешней открытой прямозубой

- •2.4.1 Выбор материала

- •2.4.2 Проектировочный расчет

- •2.4.3 Силовой расчет

- •2.4.4 Проверочный расчет

- •2.4.5 Пример

- •3.1 Выбор материала

- •3.2 Проектировочный расчет

- •3.3 Силовой расчет

- •3.4 Проверочный расчет

- •3.5 Пример

- •4 Расчет червячной передачи

- •4.1 Выбор материала

- •4.2 Проектировочный расчет

- •4.3 Силовой расчет

- •4.4 Проверочный расчет

- •4.5 Пример

- •5 Расчет гибких связей

- •5.1 Расчет клиноременной передачи

- •5.1.1 Теория

- •5.2 Расчет поликлиновой передачи

- •5.2.1 Теория

- •5.2.2 Пример

- •5.3 Расчет плоскоременной передачи

- •5.3.1 Теория

- •5.3.2 Пример

- •5.4 Расчет цепной передачи

- •5.4.1 Теория

- •5.4.2 Пример

- •6 Расчет размеров корпуса и зубчатых колес

- •6.1 Корпус цилиндрического (червячного) редуктора

- •6.2 Корпус конического редуктора

- •6.3 Цилиндрические колеса

- •6.4 Червячные колеса

- •6.5 Конические колеса

- •7 Расчет шпонок

- •7.1 Теория

- •7.2 Пример

- •8 Расчет смазочных материалов

- •9 Тепловой расчет редуктора

- •9.1 Теория

- •9.2 Пример

- •10 Построение эпюр валов

- •11 Расчет валов

- •11.1 Проверочный расчет вала. Концентратор – галтель

- •11.1.1 Теория

- •11.1.2 Пример

- •11.2 Проверочный расчет вала. Концентратор – шпонка

- •11.2.1 Теория

- •11.2.2 Пример

- •11.3 Проверочный расчет вала. Концентратор – шлицы

- •11.3.1 Теория

- •11.3.2 Пример

- •11.4 Проверочный расчет вала. Концентратор – сквозное отверстие

- •11.4.1 Теория

- •11.4.2 Пример

- •11.5 Проверочный расчет вала. Концентратор – резьба

- •11.5.1 Теория

- •11.5.2 Пример

- •11.6 Проверочный расчет вала. Концентратор – посадка

- •11.6.1 Теория

- •11.6.2 Пример

- •12 Проверочный расчет подшипников

- •12.1 Расчет подшпиников при действии радиальной силы

- •12.1.1 Теория

- •12.1.2 Примеры

- •12.2 Расчет подшпиников при действии радиальной и осевой силы

- •12.2.1 Теория

- •12.2.2 Примеры

- •12.3 Расчет подшпиников при действии осевой силы

- •12.3.1 Теория

- •12.3.2 Пример

- •Библиографический список

24

2.1 Внешней закрытой косозубой

(Выборка из - Курсовое проектирование деталей машин :

[Учеб. пособие для машиностроит. спец. техникумов] / С. А. Чернавский [и др.]. - 2-е изд. , перераб. и доп. - М. : Машиностроение, 1988. - 414 с)

2.1.1 Выбор материала

Чем больше крутящий момент, тем более прочный материал следует выбирать. А также, если необходимо уменьшить межосевые расстояния, то сле-

дует выбирать материал с большей σ. Характеристики материалов брать из

в

таблицы 2.1.1.

Ищем допускаемые контактные напряжения(для колеса и шестерни по отдельности):

[s í |

]= |

s í lim b × K HL |

, МПа |

(2.1.1) |

|

||||

|

|

[Sí ] |

|

|

где s í lim b

KHL

[Sн ]

= 2 × HB + 70 - предел контактной выносливости при базовом числе циклов, МПа;

-коэффициент долговечности;

-коэффициент безопасности (для нормализованных и улучшенных

сталей, а также при объемной закалке [Sн ]=1,1…1,2; при поверхностном упрочнении [Sн ]=1,2…1,3)

25

Таблица 2.1.1 - Механические свойства сталей, применяемые при изготовлении зубчатых колес.

Марка |

Диаметр |

Предел |

Предел |

Твердость |

|

|||||

прочности |

текучести |

HB (сред- |

Термообработка |

|||||||

стали |

заготовки |

|||||||||

sв, МПа |

sт, МПа |

няя) |

|

|||||||

|

|

|

||||||||

|

|

поковка и штамповка |

|

|||||||

45 |

100-500 |

570 |

290 |

|

|

190 |

Нормализация |

|||

45 |

до 90 |

780 |

440 |

|

|

230 |

|

|||

90-120 |

730 |

390 |

|

|

210 |

|

||||

|

св. 120 |

690 |

340 |

|

|

200 |

|

|||

35ХГС |

до 140 |

1020 |

840 |

|

|

260 |

|

|||

св. 140 |

930 |

740 |

|

|

250 |

Улучшение |

||||

|

|

|

||||||||

40Х |

до 120 |

930 |

690 |

|

|

270 |

||||

120-160 |

880 |

590 |

|

|

260 |

|

||||

|

св. 160 |

830 |

540 |

|

|

245 |

|

|||

40ХН |

до 150 |

930 |

690 |

|

|

280 |

|

|||

150-180 |

880 |

590 |

|

|

265 |

|

||||

|

св. 180 |

835 |

540 |

|

|

250 |

|

|||

|

|

|

отливка |

|

|

|||||

40Л |

- |

520 |

290 |

|

|

160 |

Нормализация |

|||

45Л |

540 |

310 |

|

|

180 |

|||||

|

|

|

|

|||||||

35ГЛ |

- |

590 |

340 |

|

|

190 |

Улучшение |

|||

35ХГСЛ |

790 |

590 |

|

|

220 |

|||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

K HL = 6 |

N HO |

|

|

(2.1.2) |

|||

|

|

|

N HE |

|

||||||

|

|

|

|

|

|

|

||||

где NHO – базовое число циклов, которое определяется в зависимости от твердости стали (при HB<200 принимают NHO=107; при HB200…500, NHO возрастает по линейному закону от 107 до 6×107);

NHE – расчетное число циклов и напряжений.

Если: колеса из нормализованной или улучшенной сталиK >2,6 то

HL

принимают KHL=2,6; для закаленных сталей KHL>1,8 то принимают KHL=1,8. Если KHL<1, то принимают KHL=1

N HE |

= 60 × |

w ×30 |

× Lh |

= 60 × |

w ×30 |

× Lr × Ä ×C ×tc |

(2.1.3) |

|

|

||||||

|

|

p |

|

p |

|

||

где w - угловая скорость того из колес, по материалу которого определяют допускаемые напряжения, рад/с;

Lh – ресурс работы передачи, ч.; Lr – срок службы передачи, лет; Д – число рабочих дней в году;

26

С – число смен;

tc – продолжительность смены, ч.

Общее расчетное допускаемое контактное напряжение:

[s Í ]= 0,45×([s Í 1 ]+[s Í 2 ]), МПа |

(2.1.4) |

2.1.2 Проектировочный расчет

Межосевое расстояние

Из условия контактной выносливости активных поверхностей зубьев:

aw |

= K a |

× (U + 1)× 3 |

T2 |

×10 3 × K í b |

, мм |

(2.1.5) |

||

[s í |

]2 ×U 2 |

× Yba |

||||||

|

|

|

|

|

||||

где T2 – крутящий момент на выходном валу передачи, Н·м; U – передаточное число;

Ка – коэффициент межосевого расстояния (для косозубых колес и шевронных 43, для прямозубых 49,5);

КНb - коэффициент неравномерности нагрузки по ширине колеса(табли-

ца 2.1.2);

yba - коэффициент ширины венца по межосевому расстоянию(для прямозубых передач yba=0,125…0,25; для косозубых yba=0,25…0,4; для шевронных yba=0,5…1,0).

Таблица 2.1.2 – Ориентировочные значения коэффициента KHb, для зубчатых передач, работающих при переменной нагрузке.

Расположение зубчатых колес |

Твердость HB поверхностей зубьев |

|

относительно опор |

£350 |

>350 |

Симметричное (рисунок 1а) |

1,00…1,15 |

1,05…1,25 |

Несимметричное (рисунок 1б) |

1,10…1,25 |

1,15…1,35 |

Консольное (рисунок 1в) |

1,20…1,35 |

1,25…1,45 |

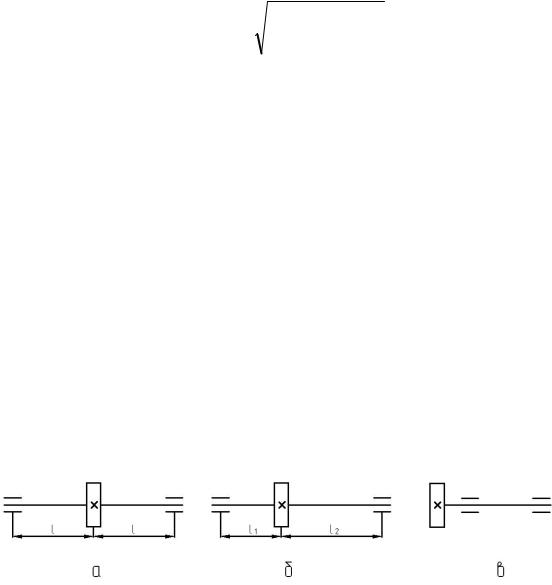

Рисунок 2.1.1 – Схемы расположения

27

|

Межосевое |

расстояние |

желательно |

округлять |

до |

стандартного числа |

|||||||||||||

(1-й ряд предпочтительнее 2-го): |

|

|

|

|

|

|

|

|

|

||||||||||

|

1 ряд |

|

40 |

|

|

|

|

|

|

Межосевое расстояние aw, мм |

|

|

|

|

|||||

|

|

50 |

63 |

80 100 |

125 |

160 |

200 |

250 |

315 |

400 |

500 |

630 |

800 |

1000 |

1250 |

1600 2000 2500 |

|

||

|

2 ряд |

|

71 |

90 |

112 140 180 |

224 |

280 |

335 |

450 |

560 |

710 |

900 |

1120 |

1400 |

1800 |

2240 |

|

|

|

Модуль числа зубьев и угол наклона зубьев колес

Нормальный модуль зацепления принимаем по следующей рекоменда-

ции:

mn = (0,01¸0,02) ×aw , мм |

(2.1.6) |

Округляется до стандартного числа из следующих рядов:

Нормальные модули зацепления m, мм

1 |

ряд |

1 1,25 |

2 |

2,5 |

3 |

4 |

6 |

8 |

10 |

12 |

16 |

20 |

2 |

ряд |

1,375 1,75 |

2,25 |

2,75 |

3,5 |

4,5 |

7 |

9 |

11 |

14 |

18 |

22 |

Определяем числа зубьев, предварительно приняв |

угол наклона зубьев |

||||||

β = 10° (для шевронных колес β = 10°): |

|

||||||

z1 |

= |

2 × aw × cos b |

|

|

(2.1.7) |

||

(U + 1) × m n |

|||||||

|

|

|

|||||

z2 |

= z1 × U |

(2.1.8) |

|||||

Уточняем значение угла наклона зубьев: |

|

||||||

cos b = |

(z1 + z2 ) ×mn |

|

(2.1.9) |

||||

2 ×aw |

|||||||

|

|

|

|

||||

Угол наклона зубьев для цилиндрических колес должен быть в диапазоне 8…15°, для шевронных 25…40°.

Определяем основные размеры шестерни, колеса и степень точности колес

Параметр |

Шестерни, мм |

Колеса, мм |

|||||

Делительный диаметр |

d1 = |

mn |

× z1 |

d2 |

= |

mn |

× z2 |

|

|

||||||

|

|

cos b |

|

|

cos b |

||

Диаметр вершин |

da1 = d1 + 2 ×mn |

da2 |

= d2 + 2 ×mn |

||||

Диаметр впадин |

d f 1 = d1 - 2,5 ×mn |

d f 2 = d2 - 2,5 ×mn |

|||||

Ширина зубчатого венца |

b1 = b2 + 5 |

b2 |

=y ba ×aw |

||||