- •Введение

- •1 Кинематический расчет

- •1.1 Кинематический расчет привода с редуктором

- •1.1.1 Выбор электродвигателя

- •1.1.2 Уточнение передаточного числа

- •1.1.3 Расчет частот, угловых скоростей, крутящих моментов, и мощностей на всех валах

- •1.1.4 Примеры

- •1.1.4.1 Привод с червячным редуктором, плоскоременной и зубчатой передачей

- •1.1.4.3 Привод с двухступенчатым редуктором, муфтой и клиноременной передачей

- •2 Расчет цилиндрических зубчатых передач

- •2.1 Внешней закрытой косозубой

- •2.1.1 Выбор материала

- •2.1.2 Проектировочный расчет

- •2.1.3 Силовой расчет

- •2.1.4 Проверочный расчет

- •2.1.5 Пример

- •2.2 Внешней закрытой прямозубой

- •2.2.1 Выбор материала

- •2.2.2 Проектировочный расчет

- •2.2.3 Силовой расчет

- •2.2.4 Проверочный расчет

- •2.2.5 Пример

- •2.3 Внутренней закрытой

- •2.3.1 Выбор материала

- •2.3.2 Проектировочный расчет

- •2.3.3 Силовой расчет

- •2.3.4 Проверочный расчет

- •2.3.5 Пример

- •2.4 Внешней открытой прямозубой

- •2.4.1 Выбор материала

- •2.4.2 Проектировочный расчет

- •2.4.3 Силовой расчет

- •2.4.4 Проверочный расчет

- •2.4.5 Пример

- •3.1 Выбор материала

- •3.2 Проектировочный расчет

- •3.3 Силовой расчет

- •3.4 Проверочный расчет

- •3.5 Пример

- •4 Расчет червячной передачи

- •4.1 Выбор материала

- •4.2 Проектировочный расчет

- •4.3 Силовой расчет

- •4.4 Проверочный расчет

- •4.5 Пример

- •5 Расчет гибких связей

- •5.1 Расчет клиноременной передачи

- •5.1.1 Теория

- •5.2 Расчет поликлиновой передачи

- •5.2.1 Теория

- •5.2.2 Пример

- •5.3 Расчет плоскоременной передачи

- •5.3.1 Теория

- •5.3.2 Пример

- •5.4 Расчет цепной передачи

- •5.4.1 Теория

- •5.4.2 Пример

- •6 Расчет размеров корпуса и зубчатых колес

- •6.1 Корпус цилиндрического (червячного) редуктора

- •6.2 Корпус конического редуктора

- •6.3 Цилиндрические колеса

- •6.4 Червячные колеса

- •6.5 Конические колеса

- •7 Расчет шпонок

- •7.1 Теория

- •7.2 Пример

- •8 Расчет смазочных материалов

- •9 Тепловой расчет редуктора

- •9.1 Теория

- •9.2 Пример

- •10 Построение эпюр валов

- •11 Расчет валов

- •11.1 Проверочный расчет вала. Концентратор – галтель

- •11.1.1 Теория

- •11.1.2 Пример

- •11.2 Проверочный расчет вала. Концентратор – шпонка

- •11.2.1 Теория

- •11.2.2 Пример

- •11.3 Проверочный расчет вала. Концентратор – шлицы

- •11.3.1 Теория

- •11.3.2 Пример

- •11.4 Проверочный расчет вала. Концентратор – сквозное отверстие

- •11.4.1 Теория

- •11.4.2 Пример

- •11.5 Проверочный расчет вала. Концентратор – резьба

- •11.5.1 Теория

- •11.5.2 Пример

- •11.6 Проверочный расчет вала. Концентратор – посадка

- •11.6.1 Теория

- •11.6.2 Пример

- •12 Проверочный расчет подшипников

- •12.1 Расчет подшпиников при действии радиальной силы

- •12.1.1 Теория

- •12.1.2 Примеры

- •12.2 Расчет подшпиников при действии радиальной и осевой силы

- •12.2.1 Теория

- •12.2.2 Примеры

- •12.3 Расчет подшпиников при действии осевой силы

- •12.3.1 Теория

- •12.3.2 Пример

- •Библиографический список

230

12.2 Расчет подшпиников при действии радиальной и осевой силы

12.2.1 Теория

Данная схема может быть использована для расчета подшипников при действии на них радиальных и осевых сил таких как: шариковые радиальные (при действии радиальной и осевой силы), радиально-упорные шариковые, конические и т.п.

Расчет сводится к определению долговечности работы подшипника. Выделяют долговеность в млн.оборов и в часах, которые сравниваются с допускаемыми определенными из начальных условий или по таблице 12.2.5:

|

|

æ |

Cr |

öb |

|

|

L = a |

× a |

×ç |

÷ |

, млн.об |

||

|

||||||

1 |

2,3 |

ç |

P ÷ |

|||

|

|

è |

ý ø |

|

||

106 × L

Lh = 60 ×n , часах

(12.2.1)

(12.2.2)

где а1 – коэффициент надежности (таблица 12.2.1); а2,3 - коэффициент совместного влияния качества металла и условий экс-

плуатации (таблица 12.2.2);

Сr – динамическая грузоподъемность (определяется при выборе подшипника см. приложения), Н;

Рэ – эквивалентная нагрузка, Н; β – показатель степени при определении ресурса работы подшипника

(шарикоые β=3, роликовые β=10/3≈3,33);

n – частота вращения вала подшипника, об/мин.

Таблица 12.2.1 - Коэффициент надежности, а1

S |

0,9 |

0,95 |

0,96 |

0,97 |

0,98 |

0,99 |

|

|

а1 |

1 |

0,96 |

0,53 |

0,44 |

0,33 |

0,21 |

|

|

Примечание: Для подшипников большинства изделий (кроме оговорен- |

|

|||||||

ных |

специально), |

принимают |

коэффициент |

|

надежности |

|||

S = 0,9 |

|

|

|

|

|

|

|

|

231

Таблица 12.2.2 - Коэффициент совместного влияния качества металла и условий эксплуатации а2,3

Тип подшипника |

Значение а2,3 при условии |

|||

1 |

2 |

3 |

||

|

||||

Шарикоподшипник |

0,7…0,8 |

1,0 |

1,2…1,4 |

|

Роликоподшипники конические |

0,6…0,7 |

0,9 |

1,1…1,3 |

|

Примечание: |

|

|

|

|

1.обычные условия хранения;

2.условия, характеризующие наличие пленки масла между контактирующими поверхностями в подшипнике и отсутствие повышенных перекосов в узле;

3.то же при изготовлении колец и тел качения из электрошлаковой или вакуумной сталей.

Pý = ( X ×V × Rs + Y × FA ) × Ká × KT

где Х – коэффициент радиальной динамической нагрузки (таблица 12.2.3); V - коэффициент вращения (V = 1 – при вращении внутреннего кольца,

V = 1,2 – при вращении внешнего кольца);

Rs – суммарная радиальная сила действующая на подшипник, Н; Y – коэффициент осевой динамической нагрузки (таблица 12.2.3);

FA – эквивалентная осевая сила (таблица 12.2.4 согласно заданной схемы нагружения), Н;

Кб – коэффициент безопасности (таблица 12.2.5); Кт – температурный коэффициент (таблица 12.2.6).

ВАЖНО:

Ø для шариковых радиальных подшипников эквивалентная нагрузка определяется для наиболее нагруженного подшипника (при этом FA=Fa – осе-

вая сила действующая на подшипник);

Ø для шариковых радиально-упорных и роликовых эквивалентная нагрузка определяется для каждого подшипника в отдельности.

Таблица 12.2.3 – Значения коэффициентов для однорядных подшипников

α, ° |

при |

FA |

£ e |

при |

FA |

> e |

|

|

e |

|

e’ |

|

||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

|

V × RS |

|

V × RS |

|

|

|

|

|||||||||||||||||

|

X |

|

|

Y |

X |

|

|

|

Y |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шариковые |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

1 - X |

|

|

æ |

|

F ö0, 24 |

|

|

|

|

|

|

||||||

0 |

|

|

|

|

0,56 |

|

|

|

|

|

|

0,518 × |

ç |

|

A |

÷ |

|

|

- |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

e |

|

ç |

|

÷ |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

è C0r ø |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

1 - X |

|

|

æ |

|

F ö0,163 |

|

æ |

|

R |

ö0,195 |

|||||||

12 |

|

|

|

|

0,45 |

|

|

|

|

|

|

0,618 × |

ç |

|

A |

÷ |

0,563 × |

ç |

|

S |

÷ |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

e |

|

ç |

|

÷ |

ç |

|

|

|

÷ |

||||||||

|

1 |

|

0 |

|

|

|

|

|

|

è C0r ø |

|

è C0r |

ø |

|||||||||||

|

|

|

|

|

|

|

1 - X |

|

|

æ |

|

F ö0,12 |

|

æ |

|

R |

ö0,136 |

|||||||

15 |

|

|

|

|

0,44 |

|

|

|

|

|

|

0,618 × |

ç |

|

A |

÷ |

0,579 × |

ç |

|

S |

|

÷ |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

e |

|

ç |

|

÷ |

ç |

|

|

|

÷ |

||||||||

|

|

|

|

|

|

|

|

|

|

|

è C0r ø |

|

è C0r |

ø |

||||||||||

26 |

|

|

|

|

0,41 |

|

0,87 |

|

|

0,68 |

|

|

|

|

e |

|

||||||||

36 |

|

|

|

|

0,37 |

|

0,66 |

|

|

0,95 |

|

|

|

|

e |

|

||||||||

|

|

|

|

|

|

|

Роликовые |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

- |

1 |

|

0 |

0,4 |

|

0,4·ctg(α) |

|

1,5·tg(α) |

0,83·e |

|

||||||||||||||

где С0r – статическая грузоподъемность подшипника (определяется при выборе подшипника см. приложения), Н

232

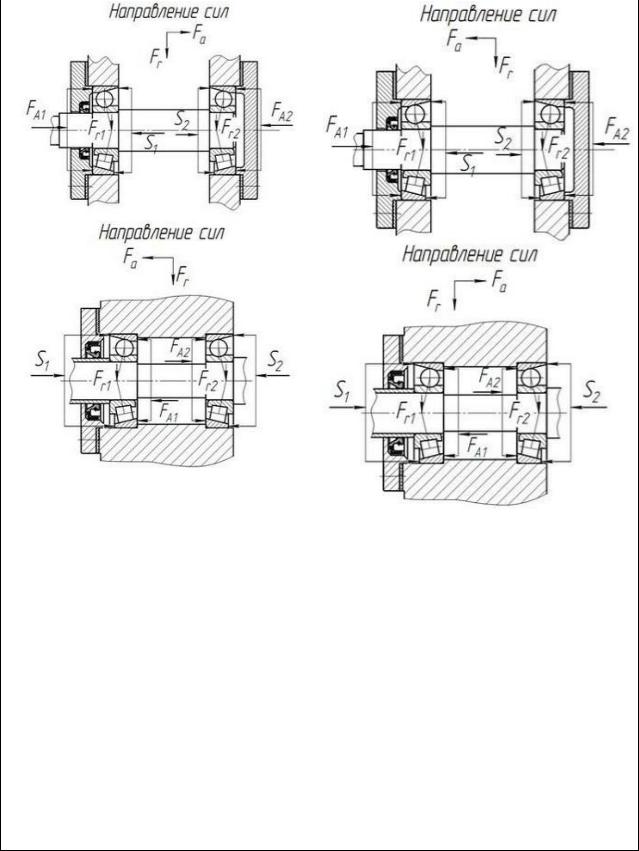

Таблица 12.2.4 – Эквивалентные осевые силы

Рисунок 12.2.1 |

|

|

Рисунок 12.2.2 |

если: |

если: |

FA2 = Fa + S1 ³ S2 |

FA2 = S1 - Fa ³ S2 |

то |

то |

FA1 = S1 |

FA1 = S1 |

FA2 = Fa + S1 |

FA2 = S1 - Fa |

в противном случае |

в противном случае |

FA1 = S2 - Fa |

FA1 = S2 + Fa |

FA2 = S2 |

FA2 = S1 |

|

|

где S1 и S2 – осевая составляющая силы действующая на подшипник, Н

S = e'×RS

где e' - коэффициент минимальной осевой нагрузки (таблица 12.2.3).

233

Таблица 12.2.5 - Коэффициент безопасности

Машины и оборудование. Условия их эксплуатации |

Lh |

Кб |

||

Приборы |

и аппараты, используемые периодически |

500 |

1…1,1 |

|

(демонстрационная аппаратура, бытовые приборы, |

||||

строительные краны). |

|

|

||

Механизмы, используемые в течение коротких перио- |

|

|

||

дов времени (механизмы с ручным приводом, сельхоз- |

≥ 4000 |

1,1…1,2 |

||

машины, подъемные краны в сборочных цехах, легкие |

||||

|

|

|||

конвейеры). |

|

|

||

Ответственные механизмы, работающие с перерывами |

≥ 8000 |

1,2…1,3 |

||

(конвейеры поточного производства, лифты, не часто |

||||

работающие металлорежущие станки). |

|

|

||

Машины для односменной работы с неполной нагруз- |

≥ 12000 |

1,3…1,4 |

||

кой (электродвигатели, редукторы общего назначения). |

||||

|

|

|||

Машины, работающие с полной нагрузкой одну смену |

~ 20000 |

1,3…1,4 |

||

(машины общего машиностроения, подъемные краны, |

||||

вентиляторы, распределительные валы). |

|

|

||

Машины, |

работающие круглосуточно (компрессоры, |

≥ 40000 |

1,5…1,7 |

|

насосы, шахтные подъемники, стационарные электро- |

||||

машины). |

|

|

|

|

машины, непрерывно работающие с высокой нагруз- |

≥ 100000 |

2,0…2,5 |

||

кой (оборудование бумагоделательных фабрик, энерге- |

||||

тические установки, шахтные насосы). |

|

|

||

Таблица 12.2.6 – Температурный коэффициент

Рабочая температура подшипника°С |

до100 |

125 |

150 |

175 |

200 |

225 |

250 |

Кт |

1,0 |

1,05 |

1,1 |

1,15 |

1,25 |

1,35 |

1,4 |