МУ РГР МСП

.pdfПреддушевые оборудуются скамьями шириной 0.3 м и длиной 0.4 м на одно место. Количество мест для переодевания определяется из расчёта 3 места на одну душевую сетку.

Всего мест для переодевания: nм= nсет м * 3,мест,

nж= nсет ж * 3,мест.

Площадь, занимаемая преддушевыми:

Fпрд м |

= |

nм |

* 0.6 * 0.9, м2, |

Fпрд ж |

= |

nж |

* 0,6 * 0,9, м2. |

3.12.4Определение площадей уборных

Площади уборных определяются из соотношения 2.9 м2 на 30 мужчин и 15 женщин в наиболее многочисленной смене. Для женщин также предусматривают дополнительные площади для личной гигиены из расчета 2,2 м2 на 100 женщин в наиболее многочисленной смене.

3.12.5Площади административно - конторских помещений F ак определяются из расчёта 4 м2 на одного ИТР и служащего для рабочих комнат.

Площадь кабинета начальника цеха составляет 15% от F ак при количестве служащих меньше 150 человек, 12% при количестве служащих от 151 до 300 чел., 10% при количестве служащих более 300 чел.

3.12.6Находим суммарные значения производственной площади и площади административно-конторских и санитарнобытовых помещений.

21

4 Разработка компоновочного плана

В графической части работы на основе проведенных расчетов необходимо разработать компоновочный план проектируемого цеха. Перед началом работы над планом необходимо изучить соответствующие теоретические разделы курса.

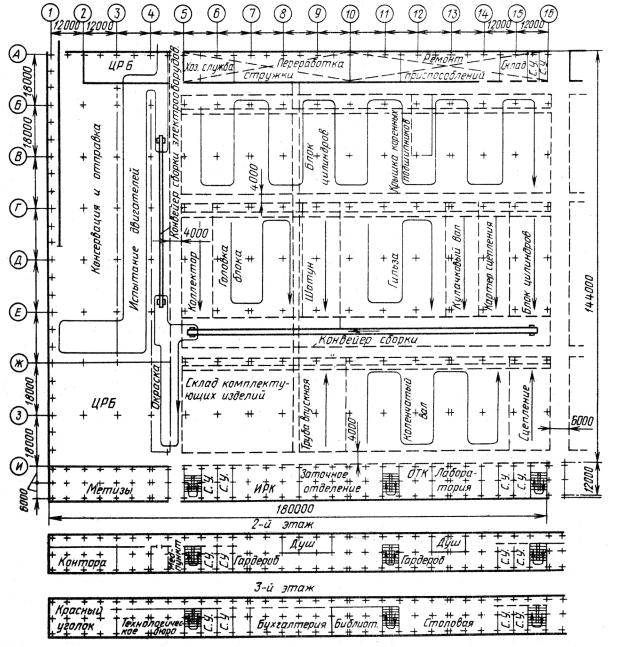

Компоновочный план – это схематический план здания с изображением на нем всех участков и отделений цеха, вспомогательных и служебно-бытовых помещений. Пример компоновочного плана цеха автомобильных двигателей приведен на рисунке 1.

На приведенном плане здание цеха состоит из унифицированных типовых секций с пролетами шириной 18 м и шагом колонн 12 м. Использован вариант компоновочной схемы со сборочным конвейером в середине здания и линиями обработки, расположенными перпендикулярно к конвейеру с обеих сторон. Зона заготовок, доставляемых автотранспортом, расположена вдоль боковых проездов. Поточные линии наиболее трудоемких деталей выполнены зигзагообразными, начало линий находится в зоне проездов, а конец – в месте примыкания к сборочному конвейеру.

После основной сборки механизмов двигателя его передают с помощью подвесного конвейера на участок окраски, а затем этим же конвейером – на второй участок сборочного конвейера, где производится окончательная сборка двигателя. Собранный двигатель поступает на участок испытаний и далее на участок консервации и отправки.

Межоперационная передача в процессе обработки, а также передача с участка на участок осуществляются с помощью подвесных конвейеров. В корпусе предусмотрена автоматизированная система транспортирования стружки с участка обработки в отделение для ее переработки. Вспомогательные службы размещены по периферии здания, при этом использован первый этаж пристроя. Административные и бытовые помещения размещены на втором и третьем этажах пристроя.

Назначение компоновочного плана – взаимная увязка расположения входящих в состав цеха отделений и участков,

22

выбороптимальногонаправленияпроизводственногопроцесса, внутрицехового транспорта, грузовых и людских потоков, а также рациональное размещение вспомогательных и служебнобытовых помещений. Компоновочный план необходим также

Рисунок 1 - Компоновочный план корпуса по производству автомобильных двигателей

23

для разработки строительной части проекта цеха. Сложность составления компоновочного плана заключается

в необходимости глубокого анализа взаимосвязанных факторов, влияющих на принятие решения, и в умении выбрать из них главные, определяющие целесообразность того или иного варианта пространственного размещения участков и отделений цеха. Планировочные работы объединяют воедино все задачи, связанные с осуществлением технологических процессов, организацией производства и экономикой, техникой безопасности и промышленной санитарией, проектированием средств транспорта и внедрением автоматики и телемеханики.

Основные принципы, которые необходимо соблюдать при разработке компоновочного плана:

1.Обеспечение прямоточности производственного процесса, исключающее возвратные движения грузопотоков, т.е. по ходу общего производственного процесса.

2.Компактность, т.е. использование минимальной производственной площади для размещения участков и отделений.

3.Использование наиболее экономичных прогрессивных видов транспорта.

4.Минимизация транспортных операций для перемещения изделий в процессе их производства.

5.Совместимость технологических процессов, выполняемых на смежных участках, с точки зрения взаимного влияния на качество изделий и с учетом условий труда и противопожарных требований.

6.Возможность последующего расширения производства и перепланировки оборудования.

7.Использования рациональных компоновок зданий из унифицированных типовых секций.

Разработка компоновочного плана начинается с построения компоновочной схемы, на которой определяется общая последовательность производственного процесса, взаимное расположение основных отделений цеха, количество

ивзаимное расположение типовых унифицированных основных

идополнительных секций (см. табл.15), сетка колонн, общая конфигурация цеха и его местоположение в общем

24

производственном корпусе завода, места расположения пристроев для административных и служебно-бытовых помещений.

Затем в соответствии с расчетными значениями площадей определяются в выбранном масштабе взаимные размещения механического и сборочного отделений, пока без деления на участки, вспомогательных отделений. Особенно тщательно анализируются варианты размещения складов материалов, межоперационного и готовых деталей, учитывая связь их с производственными участками и транспортной системой цеха. Чем короче и проще транспортные связи складов с участками¸ тем ниже затраты на производство. Необходимо обеспечить, по возможности, непересечение материальных и людских потоков.

Перед дальнейшей работой над компоновкой необходимо определиться с транспортной системой цеха, которая будет связывать участки механической обработки со складами металла и заготовок, межоперационным, складом готовых деталей и сборочным отделением.

При выборе транспортной системы можно руководствоваться следующими соображениями.

Для обработки тяжелых деталей, например, станин,необходимо выделить пролет с мостовыми кранами, которые обеспечат перемещение заготовок станин со склада до участка механической обработки, далее на участок контроля склада готовых деталей и на общую сборку.

Участки, где будут обрабатываться большие группы однотипных деталей типа зубчатых колес, валов, на переменнопоточных линиях должны быть снабжены транспортной системой для межоперационного транспортирования и доставки готовых деталей на склад готовых деталей. Для перемещения деталей между операциями можно использовать рольганги.

Участки, на которых требуется хранение межоперационных заделов на складе, должны иметь автоматизированную транспортную систему, связывающую каждый станок со складом. Для этих целей рекомендуется применять рельсовые автоматизированные каретки-операторы (рис.2).

25

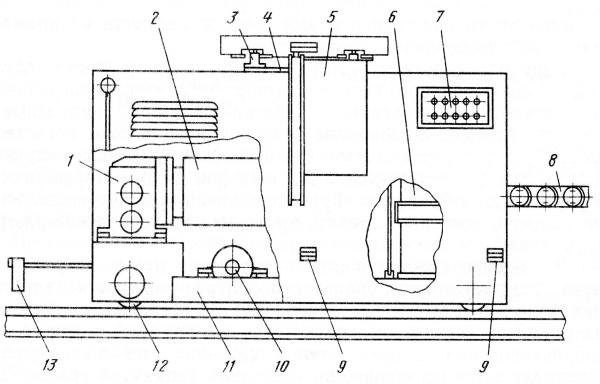

Рисунок 2 - Рельсовая каретка - оператор:

1- редуктор, 2 - электродвигатель, 3- плита, 4 - ролики, 5 - спутник, 6 - стойка шасси, 7 - пульт, 8 - кабель, 9 - датчики, 10 - механизм фиксации, 11 - рама, 12 - колеса, 13 - бампер

По команде диспетчера тележка подходит к заданной позиции (приемному столу у станка или на складе), тормозится и останавливается в фиксированном положении. После этого происходит перемещение груза с платформы

тележки на приемный стол или наоборот. |

системы |

с |

Пример организации транспортной |

||

использованием таких тележек показан |

на рисунке |

3. |

Такая организация транспортно-складской системы требует минимальных капитальных затрат, характеризуется высокой надежностью и может быть использована для обслуживания участков станков с ручным и программным управлением.

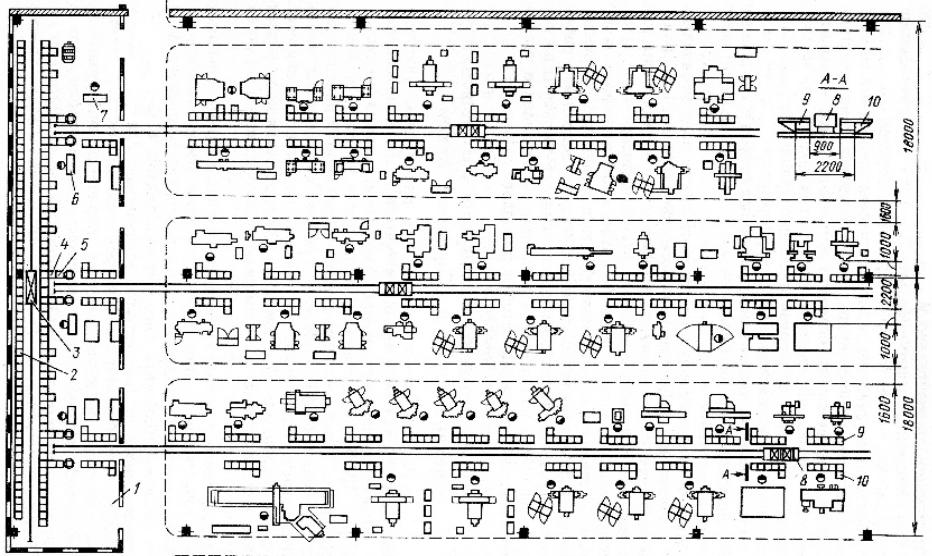

На рисунке механизированный комплектовочный склад 1 заготовок, полуфабрикатов, инструментов включает сборные многоярусные стеллажи 2 с автоматизированным краномштабелером 3. Для каждой линии станков предусмотрен участок комплектования партий заготовок, необходимых

26

27

Рисунок 3 Схема |

компоновочно - планировочных |

решений |

с использованием |

автоматизированных рельсовых |

тележек |

для обработки инструментов, а также приспособлений и технологической документации (чертеж детали, маршрутнооперационная карта). Участок комплектования оборудован рольгангом 4 с поворотным столом 5 для приема и выдачи тары с заготовками и диспетческим пультом 6 для связи с рабочими местами.

Доставка скомплектованной партии заготовок с приспособлениями и необходимыми инструментами к рабочим местам осуществляется кареткой-оператором 8 по команде с диспетчерского пульта 6. Каждое рабочее место оборудовано приемным пятиместным столом 9 с консольно-подвижной секцией 10. Приемный стол имеет позицию приема, отправки и три позиции накопления тары. Передачу тары с одной позиции на другую рабочий осуществляет с помощью подвижной секции 10.

Доставку заготовок, приспособлений и инструментов в зону комплектовочного склада осуществляет напольный транспорт. Склад предназначен для хранения заготовок и межоперационного хранения полуфабрикатов.

На компоновочном плане необходимо показать расположение основных отделений склада материалов и заготовок. При этом рядом с отделением хранения проката нужно предусмотреть заготовительное отделение для резки проката на штучные заготовки. Расположение отделений склада необходимо увязать с расположением участков цеха, на которых осуществляется обработка соответствующих заготовок.

Далее на механическом отделении определяются границы участков, учитывая, что на каждом участке должно быть одинаковое число станков в пределах 25…35 шт. В цехах серийного производства создают участки по характеру и типу деталей - участок валов, зубчатых колес, корпусных деталей и по размерам деталей - участок крупных деталей, участок средних деталей, участок мелких деталей.В цехе может быть несколько участков со станками больших типоразмеров для обработки крупных (корпусных) деталей. Их площади должны быть расчитаны по удельным площадям крупных станков.

Взаимное положение производственных участков на компоновке определяется из условий минимальной протяженности грузопотоков в цехе

28

При компоновке нужно учитывать, что площади проездов между участками были учтены в удельной площади станков.

Для обозначения на компоновочном плане транспортных средств для удаления стружки необходимо сначала рассчитать количество чугунной и стальной стружки, приходящейся в год на 1 м2 площади цеха, используя данные задания по массе заготовок, подвергаемых механической обработке, и массе готового изделия.

При количестве стружки до 0,3 т в год, приходящейся на 1 м2 площади цеха, целесообразно собирать ее в специальные емкости, расположенные на участках, которые после заполнения отвозятся к месту сбора за пределами цеха. Этот же способ применяется на участках, где обрабатываются заготовки из разнородных материалов

Если количество стружки составляет 0,3-0,65 т в год на 1 м2 площади цеха, предусматривают линейные конвейеры в каналах в полу вдоль линий станков со специальной тарой в конце конвейера в приямке. После заполнения тара отвозится к месту сбора и переработки за пределами цеха.

На компоновочном плане вдоль участков, на которых необходимо собирать стружку с использованием линейных конвейеров, должны быть показаны каналы для их размещения с указанием глубины от уровня пола.

При компоновке вспомогательных отделений размещайте заточное отделение смежно с инструментально-раздаточной кладовой в боковом пролете у наружной стены так, чтобы расстояние от наиболее удаленного рабочего места до него не превышало 100 м. Поэтому при числе станков в цехе более 200 рационально разделить инструментально-раздаточную кладовую и заточное отделение на два отделения с суммарной площадью, равной расчетной.

ОТК рекомендуется располагать между станочным и сборочным отделениями.

План выполняется на листе формата А1 в масштабе

1:400.

На компоновочном плане с помощью принятых условных обозначений показывают:

- габариты здания (корпуса), маркировку осей здания, капитальные наружные стены и внутренние перегородки, сетку колонн проемов, отметки фундаментов колонн, границы между

29

цехами и участками, вспомогательные службы, помещения, устройства (трансформаторные подстанции, вентиляционные камеры приточной общеобменной вентиляции, мастерские, кладовые и пр.);

- магистральные и межцеховые проезды, вводы железнодорожных путей;

-общекорпусные и цеховые подъемно-транспортные Таблица 15 Размеры типовых унифицированных секций

30