Петров Технология утилизации судов

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ Украинский государственный морской технический университет имени адмирала Макарова

В.Н. Перов

ТЕХНОЛОГИЯ УТИЛИЗАЦИИ СУДОВ

Утверждено Методическим советом УГМТУ в качестве учебного пособия

Николаев 2002

ББК 39.42:30.69 УДК 629.5: 658.567(07) П-11

Утверждено Методическим советом УГМТУ в качестве учебного по-

собия

Рецензент:

А.С.Рашковский, доктор технических наук, профессор

Перов В.Н.

Технология утилизации судов: Учебное пособие. – Николаев: УГМТУ, 2002. – 24 c.

Рассмотрены вопросы утилизации выводимых из эксплуатации судов, разделки их корпусов на металлолом, возникающие при этом экологические проблемы и возможные пути их решения. Предназначено для студентов, изучающих курс "Реновация судов", может представлять интерес для специалистов, занимающихся разделкой судов на металлолом.

Ил.3, табл.3, спис. лит. – 18 назв.

УДК 629.5: 658.567(07)

Перов В.Н., 2002Украинский государственный

морской технический университет, 2002

Видавництво УДМТУ, 2002

2

Введение

Технические характеристики судна, утраченные в процессе эксплуатации, в результате ремонта восстанавливаются практически до построечных значений. При этом каждый последующий ремонт будет обходиться все дороже, и в конце концов наступит такой момент, когда расходы на него не окупят прибыль от дальнейшей эксплуатации судна. Такие суда подлежат списанию.

Нередки случаи, когда эксплуатация еще вполне хороших судов в результате ошибок при проектировании или при изменении конъюктуры рынка также является убыточной. Естественно, дальнейшая эксплуатация таких судов нецелесообразна.

Морально устаревшие суда чаще всего подвергают модернизации и переоборудованию с изменением назначения, а зачастую и с изменением размерений судна, заменой главной энергетической установки и т.п.

Физически изношенные суда утилизируют, а их корпуса разделывают на металлолом. В данном пособии рассмотрены вопросы утилизации списанных судов, возможные варианты технологических процессов порезки судов на металлолом, возникающие при этом экологические проблемы и возможные пути их решения.

1. Современное состояние утилизации судов и кораблей

Утилизация судов и кораблей является общемировой проблемой. Выпуск судов мирового флота достиг максимума в 70-е годы прошлого века, в частности в 1977 году рост общего тоннажа составил 394 млн. рег. тонн. В настоящее время возраст этих судов приближается к 30-летнему рубежу; многие из них уже списаны и утилизированы: в 1985 году масса переработанного судового лома составила 45 млн. тонн, в первой половине 90-х годов в среднем ежегодно перерабатывалось около 50…60 млн. тонн, а в первых годах нынешнего века ожидается получать от 60 до 100 млн. тонн судового лома в год [5]

Переработка судового лома осуществляется во многих регионах мира. Наиболее развита она в странах Дальнего Востока и Индокитая – Индии (до

3

60 % всей массы судов), Китае, Южной Корее, Пакистане и др. Это объясняется стабильно высокими в этом регионе ценами на судовой лом – до 100…

...120 дол. США за тонну (что, в свою очередь, обусловлено высоким спросом на черный металл в таких странах, как Япония, Китай, Южная Корея, Индия), наличием дешевой рабочей силы, большой протяженностью береговой линии, выделяемой для разделки судов, благоприятными климатическими условиями

иотсутствием жестких законов, препятствующих загрязнению окружающей среды. Разделка судов на металл производится также в Африке (Либерия) и Европе (Испания, Великобритания). О важности этой проблемы говорит тот факт, что ассоциация японских судовладельцев и японское общество судостроителей создали объединенный комитет по исследованию утилизации старых судов [5].

ВЧерноморском регионе разделка судов выполняется в Турции, Румынии

иУкраине. По данным [5] сырьевой потенциал судов и кораблей Украины со-

ставляет более 1000 единиц общим водоизмещением порожнем почти 3 млн. тонн, при утилизации которых могут быть получены более 2 млн. тонн лома черного металла, более 170 тыс. тонн лома цветных металлов и другие материальные ценности. Однако в связи с экономическим кризисом 1998 года и последующим спадом производства в Европе спрос на черный металл и металлопрокат снизился, соответственно упал и спрос на лом черных металлов. С другой стороны, значительно выросли поставки лома из России и Украины. Так, экспорт черного лома из Украины вырос с 312 тыс. тонн в 1995 году до 3 млн. тонн в 1998 году. В результате цены на лом черных металлов на турецком рынке – основном рынке сбыта украинского металлолома – резко упали и продолжают стабильно снижаться до 50…55 дол. США за тонну на условиях FOB в морские порта Украины.

В этих условиях выдержать конкуренцию с российскими поставщиками возможно лишь в том случае, если стоимость порезки 1 тонны судового лома составит не более 15…20 дол. США. В дальнейшем, при сохранении существующих тенденций, стоимость порезки судового лома должна быть снижена до 9…12 дол. США за тонну. Достичь таких показателей возможно применением новых, более производительных методов и способов резки, новых технологических и организационных решений.

4

2. Организационно-технологические схемы утилизации судов

Существует несколько организационно-технологических схем разделки судов на металлолом. В странах ЮВА, Дальнего Востока и Африки применяется следующая из них: во время прилива судно на полном ходу выбрасывается на пологий берег. Затем большим числом рабочих его демонтируют и разделывают на металлолом. Резка производится с помощью компактного оборудования (ручная газовая резка). При демонтаже используются подъемные краны и лебедки. Утилизация одного малого судна выполняется в среднем за 4 месяца, крупнотоннажного – за 1 год. Последующая обработка скрапа осуществляется на заводе.

Вразвитых странах Дальнего Востока (Тайвань, Южная Корея), в Европе и Соединенных Штатах Америки демонтаж судна и порезка корпуса выше ватерлинии производятся на плаву у стационарной причальной стенки. Корпус разрезается на крупные секции, которые передаются краном на сушу для дальнейшей переработки на товарный лом. Оставшаяся часть судна с помощью слипа вытаскивается на берег, где ее также разрезают газовыми резаками. Переработка крупных секций на товарный лом осуществляется с помощью механической резки. Благодаря такой схеме утилизация крупнотоннажного судна на Тайване производится за 1,5…2 месяца.

Единственная на Украине специализированная судоразделочная база использует вторую схему. Однако процент механической резки на ней ниже, ниже и мощность кранового оборудования; применяемое для газовой резки оборудование громоздкое, что увеличивает потери времени на вспомогательные операции.

Всвязи с отсутствием загрузки по основному производству разделкой судов в последнее время стали заниматься судоремонтные и судостроительные предприятия, которые внесли свою лепту в разнообразие организационнотехнологических схем утилизации судов. Так, например, на ГАХК ЧСЗ оставшаяся часть судна поднимается на берег с помощью двух 900-тонных козловых кранов; прорабатывается вариант вытаскивания оставшейся части судна на продольный наклонный стапель. Тяговое усилие при этом будет создаваться с помощью лебедок или козловых кранов.

ВЯпонии, США и ФРГ запатентован способ порезки судна полностью на

5

плаву [5], позволяющий измерять и регулировать величины напряжений, возникающих в плоскости реза.

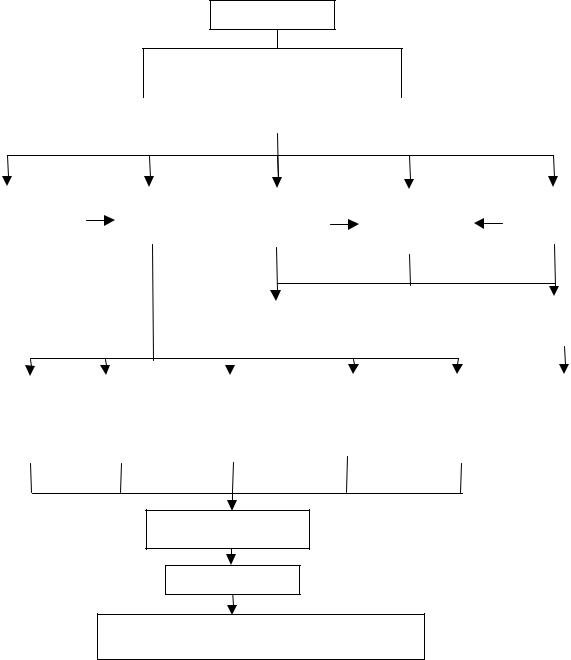

В Украине и особенно в России, где имеется большое количество судов в затоках по берегам рек или в бухтах в полузатопленном состоянии, которые невозможно разделать традиционными методами, возникли новые организа- ционно-технологические схемы разделки (рис.1): создаются мобильные бригады, оснащенные автомобильным транспортом с необходимым оборудованием,

Приемка судна

Буксировка и швартовка судна на предприятие

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подготовка судна к разделке |

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

Разделка кор- |

|

|

Разделка |

|

|

|

|

Демонтаж |

|

|

Снятие узлов |

|

|

Демонтаж |

|

|||||||||||||||||

|

пуса на круп- |

|

|

корпуса на |

|

|

|

механиз- |

|

|

|

и деталей из |

|

оборудова- |

|

||||||||||||||||||

|

ные секции и |

|

|

плоские |

|

|

|

мов и агре- |

|

|

цветного ме- |

|

ния помеще- |

|

|||||||||||||||||||

|

блоки |

|

|

элементы |

|

|

|

|

|

гатов |

|

|

|

|

|

|

|

талла |

|

ний |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Взвешивание |

|

|

|

|

|

|

|

|

|

Ремонт агрегатов, меха- |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

низмов, оборудования |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Резка |

|

|

Прессова- |

|

|

Разделка |

|

|

|

Разделка и |

|

|

|

|

|

Разделка и |

|

Реализация |

||||||||||||||

|

металла |

|

|

ние легко- |

|

|

чугунно- |

|

|

переработка |

|

|

|

|

переработ- |

|

агрегатов, ме- |

||||||||||||||||

|

до стан- |

|

|

|

весного |

|

|

|

го лома |

|

|

|

легирован- |

|

|

|

|

|

ка цветных |

|

ханизмов, |

||||||||||||

|

дартных |

|

|

лома в па- |

|

|

|

|

|

|

|

|

|

|

ных метал- |

|

|

|

|

|

|

металлов |

|

оборудова- |

|||||||||

|

размеров |

|

|

|

кеты |

|

|

|

|

|

|

|

|

|

|

лов |

|

|

|

|

|

|

|

|

|

ния |

|||||||

Контроль качества

Хранение

Отгрузка готовой продукции потребителю. Коммерческое взвешивание

Рис.1. Организационно-технологическая схема утилизации судов и кораблей

6

или плавучие судоразделочные базы, оснащенные крановым оборудованием с приданием им соответствующих плавсредств [2,11]. В этом случае разделка судов, особенно притопленных, на крупные секции может осуществляться с помощью энергии направленного взрыва с дальнейшей погрузкой секций на баржи или на другие плавсредства и транспортировкой их на стационарную судоразделочную базу для дальнейшей переработки.

Как следует из рисунка, процесс разделки корпуса судна состоит из трех основных этапов: 1 – разделка крупнотоннажных судов на крупные блоки и секции; 2 – разделка полученных блоков и секций на плоские секции и перекрытия (мелкие и средние суда могут быть разделаны на плоские секции одномоментно, без предварительной разделки на блоки и крупные секции); 3 – порезка плоских секций на товарный металлолом в соответствии с требова-

ниями ГОСТ 2787-75 [3].

3.Методы и способы резки корпусов судов

3.1.Общие положения

Для порезки корпусов на металл, в принципе, могут быть использованы термический, механический и импульсный методы резки. На каждом из перечисленных выше этапов существуют свои специфические требования, поэтому предпочтение отдается тому или иному методу и виду резки.

Кроме главного и общего для всех этапов требования – дешевизны резки, на первом технологическом этапе разделки основным требованием является простота, надежность и компактность оборудования, так как здесь производительность определяется не столько скоростью резки, сколько количеством вспомогательных операций и надежностью оборудования, позволяющего производить резку с минимальной подготовкой поверхности металла.

3.2.Термический метод резки

Внастоящее время на первом технологическом этапе порезки корпуса наибольшее распространение получила термическая газокислородная (автоген-

7

ная) резка ручным резаком, стоимость которой может быть снижена заменой ацетилена пропан-бутаном или керосином (керосинорезы). От применения бензорезов отказались, так как они обладают повышенной взрывоопасностью.

Плазменная резка, несмотря на очевидные, на первый взгляд, преимущества: более высокую скорость резки и меньший расход энергии на единицу длины реза, – не нашла широкого применения при разделке судов. Основные причины этого следующие: необходимость тщательной подготовки поверхности реза с целью строгого выдерживания расстояния от плазмотрона до поверхности реза, необходимость переналадки аппаратуры в зависимости от толщины разрезаемого материала и более громоздкая аппаратура по сравнению с газокислородной резкой. В результате общая производительность плазменной резки в несколько раз ниже газовой. К серьезным недостаткам плазменной резки следует отнести также высокий уровень шума, наличие вредного ультрафиолетового излучения и больший, по сравнению с другими видами термической резки, выброс ядовитых газов и твердых частиц в атмосферу. Она применяется для разделки изделий из коррозионно-стойкой стали и цветных металлов, например гребных винтов [8].

Экзотермическая резка штучными электродами [4] из-за повышенного расхода кислорода и невысокой общей производительности, вызванной необходимостью частой смены электродов, также не нашла широкого применения. Однако высокая надежность, простота и дешевизна оборудования могут позволить ей составить серьезную конкуренцию плазменной резке при разделке коррозионно-стойких сталей, цветных металлов и сплавов.

Известны попытки использования дуговой резки порошковыми проволока-

ми [7], которые, однако, не вышли из стадии экспериментальных работ. Разделка судов лазерной резкой также не предоставляется возможной

вcледствие сложности, громоздкости и дороговизны аппаратуры.

Таким образом, в настоящее время до 70 % судового лома перерабатывается газовой резкой, при этом на первом и втором этапах 100 % резки выполняется вручную газовыми резаками, а на судостроительных и судоремонтных предприятиях резка осуществляется исключительно газовыми резаками.

Ручная газовая резка производится в тяжелых стесненных условиях, зачастую в замкнутых помещениях, малопроизводительна (выработка опытных рез-

8

чиков не превышает 2 т/ч) и чрезвычайно вредна экологически. Во время этого процесса ацетилен (пропан-бутан, керосин), сгорая, выделяет в атмосферу окись углерода. Остатки мазута, дизельного топлива, разливы аккумуляторных кислот добавляют в выбросы диоксид серы – SO2.

Старые, перерабатываемые на лом суда покрыты несколькими слоями красок, основу которых составляет свинцовый сурик и соединение меди. При сгорании таких покрытий в пламени газового резака в атмосферу выделяется большое количество дыма и ядовитых газов, под воздействием высоких температур происходит возгонка свинца и меди с образованием высокотоксичных аэрозолей, поступающих в воздух рабочей зоны и в организм человека. Современные краски не содержат свинца, однако они не менее токсичны, так как при сгорании выделяют ряд других вредных веществ. От 20 до 30 % рабочего времени газорезчик работает в замкнутом пространстве, т.е. в условиях наибольшей концентрации газов, и около половины времени непосредственной резки находится в неудобной позе (нагнувшись, присев или на коленях), что обусловливает максимальный контакт резчика с токсичным факелом. Концентрация вредных веществ в воздухе рабочей зоны превышает уровень ПДК в 20…30 раз. Применяемые индивидуальные средства защиты органов дыхания и вентиляция помещений позволяют уменьшить, но не исключить опасность интоксикации [5,15]. Токсичные вещества из воздуха рабочей зоны поступают в окружающую атмосферу, загрязняя ее. Так, при разделке судна массой 10000 т в атмосферу выделяются токсические продукты, способные загрязнить до уровня ПДК 350 млрд. м3 воздуха радиусом 5,5 км [6].

3.3. Механическая резка

Наиболее производительным и экологически чистым является механический метод резки. На третьем технологическом этапе разделки корпуса судна – порезке плоских секций на товарный лом – наиболее целесообразным является применение гидравлических и механических ножниц с большой величиной подъема ножа. Чаще всего используют комбинацию ножниц: основные (продольные) разрезают подготовленную секцию на полосы длиной 2000…4000 мм и шириной 400…800 мм, а поперечные разрезают их на лом заданной ве-

9

личины (обычно 400…800 мм). Технические характеристики ножниц приведены в табл.1 [17].

Таблица 1. Технические характеристики гидравлических ножниц, приме-

няемых для резки судового лома

|

|

|

|

Фирма, марка ножниц |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

"Линдеманн" (ФРГ) |

"Оберлендер" |

"Харрис" |

"Веццани" |

||||||

|

|

|

|

(ФРГ) |

(США) |

(Италия) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

90NA1041Lu (Ludor) |

(Lumac)55NA1007Lu |

90NA1025Lu |

7/1300-4000-120002HY |

|

6/1300-2100-50002HY |

1000A-30-12WSCH |

1000A-30-8WSCH |

- |

нождвое(C1000LLP- )ниц |

Показатели |

|

одни(C1600/4000нож-ни )цы |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Усилие реза, МН |

10 |

10 |

10 |

13,0 |

|

13,0 |

9,1 |

9,1 |

10 |

10 |

|

|

|

|

|

|

|

|

|

|

|

Усилие прижима, |

2,0 |

1,0 |

* |

2×1,75 |

|

2×1,25 |

2,14 |

2,14 |

2×3,0 |

2,0 |

МН |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Усилие подачи, |

2х1,0 |

1,0 |

* |

2,0 |

|

1,25 |

1,23 |

1,23 |

2,0 |

* |

МН |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число рабочих хо- |

3–5 |

15 |

* |

3–4 |

|

3–4 |

2–3 |

3,5–5 |

2–3 |

11–12 |

дов в минуту |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Длина ножа, мм |

4100 |

700 |

2500 |

4000 |

|

2100 |

3500 |

2500 |

4050 |

1200 |

|

|

|

|

|

|

|

|

|

|

|

Производитель- |

30–60 |

30– |

25–40 |

35–50 |

|

35–50 |

* |

* |

132 |

66,7 |

ность, т/ч |

–45 |

|

||||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Размеры камеры |

9000× |

5500× |

|

|

|

|

9140× |

9144× |

|

|

загрузки (длина× |

9000× |

* |

|

* |

9000× |

8000× |

||||

×ширина×высота), |

×4040× |

×650× |

×2450 |

|

×3650× |

×2438× |

×4100 |

×1150 |

||

×1150 |

×550 |

|

|

|

×1210 |

×914 |

||||

мм |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Установленная |

|

|

|

|

|

|

|

|

|

|

мощность |

6×90 |

400 |

4х90 |

7×75 |

|

6×75 |

540 |

6×75 |

750 |

370 |

двигателей, кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Масса установки, т |

132,7 |

345,7 |

* |

860 |

|

370 |

163 |

500 |

110 |

|

|

(общая масса) |

|||||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Габариты (длина× |

|

|

|

|

|

|

22100× |

21990× |

|

|

×ширина×высота), |

* |

* |

* |

* |

|

* |

×11350× |

×7770× |

* |

* |

мм |

|

|

|

|

|

|

×10030 |

×8580 |

|

|

|

|

|

|

|

|

|

|

|

|

|

* – нет данных.

10