- •Глава V. Обеспечение эксплуатационной надежности автомобилей

- •§ 24. Анализ итоговых данных

- •§ 25. Технические средства диагностики систем, обеспечивающих безопасность движения

- •§ 26. Техническая помощь автомобилям

- •§ 27. Технический осмотр автомобилей на дорогах

- •§ 28. Шипы, цепи и шины противоскольжения

§ 28. Шипы, цепи и шины противоскольжения

Одна из наиболее важных проблем, возникающая перед работниками автотранспорта зимой, — обеспечение необходимого сцепления шин с обледенелой или покрытой снегом дорогой. От успешного решения этой проблемы в равной степени зависят как производительность автомобилей, так и безопасность дорожного движения. При гололедице в холодные периоды года скользкость дорожного полотна является причиной от 40 до 70 % ДТП. В этих условиях чрезвычайно важно обеспечить движение транспортных средств на крупных магистралях с интенсивным движением, на подходах к большим городам, где потеря сцепления колес автомобиля с покрытием может вызвать дорожно-транспортное происшествие. Для обеспечения эксплуатационной надежности автомобилей при движении по скользким дорогам применяют шипы, цепи и шины противоскольжения.

Шипы противоскольжения были изобретены в 1959 — 1960 гг. Вначале это были цельнометаллические закаленные стержни, которые вставлялись в протектор покрышки. Однако они быстро изнашивались, и поэтому их мало использовали. Переломным моментом в истории развития шипов явилось применение сердечника шипа, сделанного из твердого сплава. Такие шипы получили массовое распространение. Если в 1960 г. в Финляндии было произведено 1 млн. шипов, то в 1967 г. — более 70 млн. шипов. В США в 1967 г. было произведено 500 млн. шипов противоскольжения. В большинстве случаев сердечник шипа изготавливают из карбида вольфрама. В некоторых конструкциях шипов вместо стального используют цилиндры из пластических материалов, латуни, алюминия или фарфора. Шип противоскольжения вводится в протектор шины при помощи гидравлического или пневматического шипозабивочного пистолета. Для извлечения шипа из протектора требуется сила 40 кгс (при движении автомобиля со скоростью 80 км/ч на шип действует центробежная сила величиной только 9 кгс). Количество шипов на одну шину колеблется от 50 до 500. Коэффициент трения зависит от количества шипов противоскольжения: при 50 шипах коэффициент трения шины о дорогу увеличивается на 0,18, при 100 шипах — на 0,27, при 150 — на 0,3. Максимальная безопасность достигается при установке шипов противоскольжения на всех четырех колесах. В настоящее время в Скандинавских странах более 80 % автомобилей зимой эксплуатируется на шинах с шипами противоскольжения.

Рис. 41. Шип противоскольжения

Рис. 42. Схема расположения шипов в

протекторе шины:

1 — первая шиповка; 2 —вторая шиповка

Как показали испытания, применение шипов противоскольжения на обледенелых дорогах снижает тормозной путь в 2— 2,5 раза, время на разгон автомобиля сокращает в 1,5 раза н резко повышает заносоустойчивость. НИИАТом проведены специальные исследования поведения автомобилей в зависимости от расположения ошипованных шин. Испытаниям подвергались легковые и грузовые автомобили различных моделей как одиночные, так с прицепами и полуприцепами. Результаты испытаний показали, что у легковых автомобилей нужно шиповать обязательно все четыре колеса. При ошиновке только одной пары колес (передней или задней) автомобиль проявляет большую склонность к заносу на повороте, чем при движении вообще без шипов. У грузовых автомобилей желательно шиповать все колеса, но при дефиците шипов можно на заднюю ось ставить по одному ошипованному колесу на каждую сторону. Передние колеса в любом случае должны быть ошипованы. Для максимального повышения безопасности движения у автобусов должны быть ошипованы все колеса. На грузовых автомобилях, эксплуатирующихся с прицепами и полуприцепами, в первую очередь следует шиповать колеса полуприцепа. При ошипованных колесах автомобиля-тягача и неошипованном прицепе возникает опасность «складывания» автопоезда при повороте и торможении. На самом автомобиле-тягаче целесообразно шиповать все колеса, так как при ошиповке только одного ведущего колеса с каждой стороны сцепления ведущих колес с дорогой может быть недостаточно для преодоления скользких подъемов. Так как тормозной путь у автомобиля с шипами противоскольжения сокращается более чем в 2 раза, то для предупреждения возможных ДТП из-за несоблюдения водителем движущегося сзади автомобиля дистанции безопасности движения необходимо проводить инструктажи водителей и оснащать автомобили с шипами предупреждающим знаком, устанавливаемым на заднем борту или бампере.

На долговечность шипов значительное влияние оказывает мастерство вождения автомобиля. Водители должны быть хорошо проинструктированы. Нельзя допускать резкого трогания автомобиля с места и резкого торможения, так как это приводит к вырыву шипов из протектора.

Рис. 43. Шип противоскольжения с

композитной наплавкой

Следующим недостатком шипов является то, что эффективность их значительно снижается на дорогах, покрытых глубоким малоуплотненным снегом. А при движении автомобиля по сухому покрытию возрастает тормозной путь автомобиля, ухудшается его управляемость и комфортабельность. Массовое применение шипов вызывает повышенный износ не только асфальтобетонных, но и цементобетонных покрытий. Зимой часто дороги и улицы бывают свободными ото льда и снега. В ФРГ установлено, что шины с шипами сокращают срок службы дорожных покрытий на 57 %, увеличивают пылеобразование в 2,3 раза и увеличивают потребность в ремонте дорожного покрытия более чем в 2 раза. Однако, несмотря на повышенный износ дорожных покрытий, расходы на содержание и ремонт дороги практически не увеличиваются. Это объясняется тем, что периодичность ремонта дорог вызывается не износом поверхностного слоя, а трещинами в покрытии и просадками.

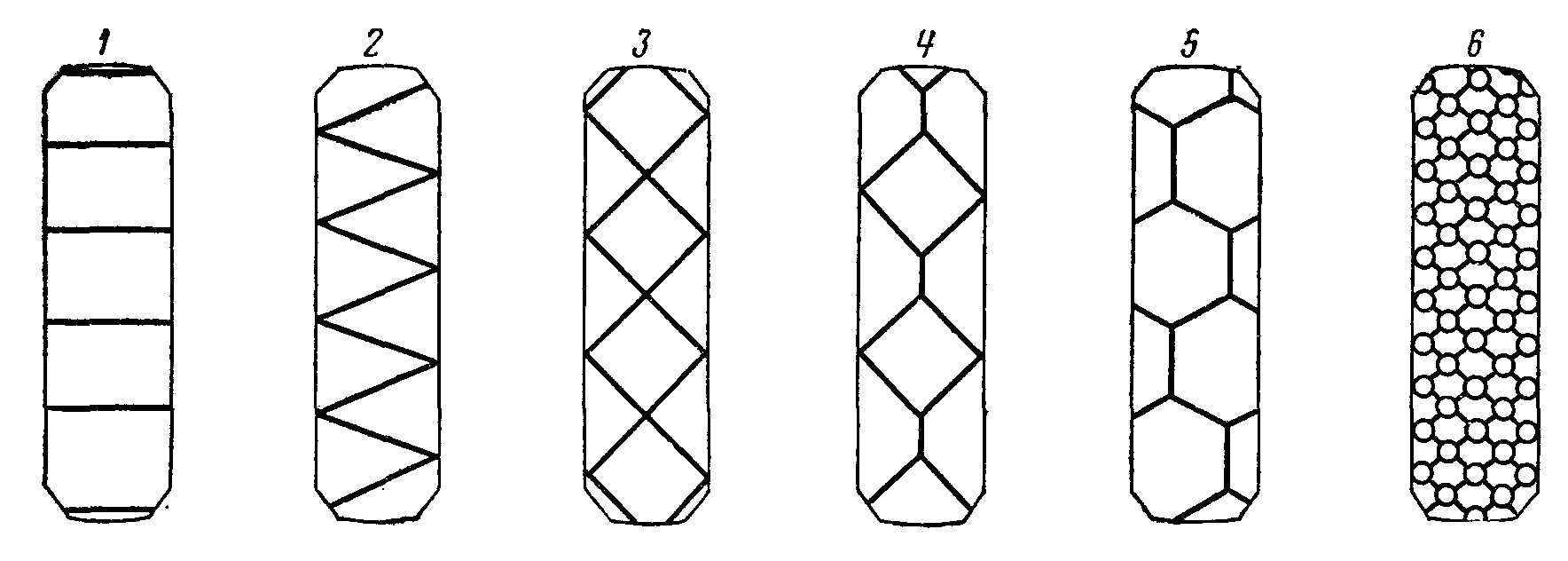

Рис. 44. Типы цепей противоскольжения

Цепи противоскольжения широко применяются на дорожных машинах и на машинах, работающих в карьерах, а также на автомобилях, занятых вывозкой леса с места рубки. За последние годы конструкция и технология изготовления цепей значительно изменилась. В ФРГ, Франции, Финляндии, Италии, Швейцарии и других странах, например, стали широко применять автомобильные цепи противоскольжения самых различных типов (рис. 44): с горизонтальными элементами 1;с элементами2,имеющими зигзагообразную форму; с элементами3,имеющими форму двойного зигзага; с элементами4ромбовидной формы; с асимметричными элементами5;с мелкой сеткой6.Цепи, как правило, изготавливают из низколегированных сталей с закалкой поверхностного слоя на глубину до 3—4 мм. Наилучшей с точки зрения дополнительной устойчивости автомобилей при движении и обеспечения лучшей управляемости является цепь асимметричной формы. Она обеспечивает высокую устойчивость при качении, так как имеет много мелких звеньев, приходящихся на борта шины — зону максимального давления. Все современные автомобильные цепи противоскольжения легко надеваются на колеса, причем монтаж цепи возможен без маневрирования автомобилем и в случае, когда автомобиль уже застрял. Цепи имеют замки, которые позволяют регулировать в широких пределах натяжения цепи на колесе. Это допускает движение с цепями на высокой скорости.

В Италии, ФРГ и Швейцарии на легковые и грузовые автомобили малой грузоподъемности при движении по заснеженной дороге надевают цепи только на ведущие колеса. В условиях узкой проезжей части цепи надевают на все колеса. Автопоезда с цепями противоскольжения на прямолинейных или имеющих большой радиус кривизны заснеженных участках дорог могут преодолевать уклоны 8—13 %. При этом цепи устанавливают на задние колеса автомобиля-тягача и на передние колеса прицепа. На крутых спусках с частыми поворотами во избежание боковых заносов цепи устанавливают на все колеса.

При работе автомобилей в тяжелых дорожных условиях в каменных карьерах, где движение сопряжено с повреждением шин осколками камней, применяют тягово-защитные цепи, мелкая сетка которых не дает возможности повреждения протектора и обеспечивает хорошее зацепление колес автомобилей с поверхностью дороги.

В последнее время для обеспечения сцепления колес автомобилей с заснеженным или обледенелым дорожным покрытием используют шины с противоскользящим рисунком протектора (так называемые «зимние» шины). Более мощный каркас и рельефный рисунок протектора обеспечивает лучшее сцепление с заснеженной, покрытой грязью, мокрой и даже обледенелой поверхностью дороги. Такие шины на скользкой дороге обеспечивают лучшую управляемость, устойчивость и динамику. Однако «зимние» шины имеют существенный недостаток — сезонность.

В ФРГ и Швейцарии были проведены испытания шин противоскольжения, шин с шипами и шин с цепями противоскольжения на сухом, влажном, заснеженном и обледенелом покрытиях. Испытания показали, что при движении автомобилей со скоростью 50 км/ч по заснеженному покрытию тормозной путь шин противоскольжения составляет 113 м, шин с шипами 74 м, а шин с цепями противоскольжения 38 м.

Заключение

Одной из существенных трудностей при изучении ДТП на автомобильном транспорте является относительно низкая частота их по отношению к общей численности эксплуатируемых автотранспортных средств и присутствие в каждом происшествии «человеческого» фактора, трудно поддающегося измерению. Хотя большинство ДТП (60 — 70 %) происходит по вине водителей автомобилей, относительное количество их по отношению к общей численности водителей также невелико. За всю трудовую деятельность водитель находится непосредственно за управлением автомобилем в среднем 7—8 лет, что составляет 60—70 тыс. часов чистого вождения, и выполняет пробег 2,5—3,0 млн. км, причем подавляющее количество водителей за такой громадный пробег не допускают ни одного ДТП по своей вине. По статистическим данным Минавтотранса УССР, одно ДТП приходится на 7 млн. км пробега подвижного состава. Если считать, что среднее время «развития» ДТП в основном составляет несколько секунд, то можно сделать вывод, что водители обладают высокой способностью к концентрации внимания, позволяющей избегать ДТП. Это подтверждение мысли, что ДТП не являются фатальной неизбежностью при автомобилизации.

В других областях человеческой деятельности получены неоспоримые доказательства предотвратимости несчастных случаев, и путем профилактических мер можно добиться таких же результатов и на автомобильном транспорте. Совместная, дружная и кропотливая работа специалистов многих профессий — инженеров, врачей, психологов, работников различных административных органов — при широком участии общественности может и должна содействовать, эффективной профилактике ДТП на автомобильном транспорте, i

Мы надеемся, что выход книги в известной степени будет способствовать дальнейшему совершенствованию мер, повышающих безопасность движения, на автотранспортных предприятиях, где сосредоточено большое количество транспортных средств.