- •Глава V. Обеспечение эксплуатационной надежности автомобилей

- •§ 24. Анализ итоговых данных

- •§ 25. Технические средства диагностики систем, обеспечивающих безопасность движения

- •§ 26. Техническая помощь автомобилям

- •§ 27. Технический осмотр автомобилей на дорогах

- •§ 28. Шипы, цепи и шины противоскольжения

§ 25. Технические средства диагностики систем, обеспечивающих безопасность движения

Существующие методы контроля технического состояния систем, обеспечивающих безопасность движения, и применяемое для этих целей оборудование разнообразны и отличаются рядом специфических особенностей в зависимости от контролируемой системы. Отдельные методы контроля решают частные вопросы. При этом оборудование рассредоточено в цехах и зонах автотранспортных предприятий и не представляет собой единого комплекса, тесно увязанного со всем технологическим процессом технического обслуживания и ремонта автомобилей. Проверка технического состояния таких систем при проведении ежедневного обслуживания предусмотрена в подготовительно-заключительных операциях и практически возложена на водителя. Однако качественная проверка технического состояния ответственных, с точки зрения безопасности движения, систем возможна только с применением эффективного контрольно-диагностического оборудования, сконцентрированного в определенных зонах. Существующий контроль, выполняемый механиками контрольно-технических пунктов автотранспортных предприятий и работниками постов Госавтоинспекции на дорогах, также не решают проблему эксплуатации на линии только технически исправных автомобилей. Такой контроль, как правило, проводится субъективными методами и в большинстве случаев сводится к определению люфта рулевого колеса и предельно допустимых люфтов в соединениях рулевого привода. Поэтому он не удовлетворяет современным требованиям и техническому состоянию систем, обеспечивающих безопасность движения автомобилей.

За последнее время на автотранспортных предприятиях внедрены линии, станции, участки и посты диагностирования автомобилей, которые концентрируют в себе все необходимое для контроля и диагностики оборудование и приборы. Опыт работы таких линий, станций, участков и постов показал, что их внедрение существенно снижает количество ДТП из-за технической неисправности автомобилей. Технологический процесс и организация работ на этих объектах строятся на основе рациональных режимов диагностирования систем, обеспечивающих безопасность движения автомобилей.

Внедрение технических средств диагностики технического состояния автомобилей потребовало определенной перестройки технологического процесса технического обслуживания и текущего ремонта автомобилей. Само диагностирование стало обязательным элементом этого процесса. Оно подразделяется по периодичности, перечню выполняемых работ и трудоемкости на экспресс-диагностирование (Д-1) и углубленное диагностирование (Д-2). Назначением экспресс - диагностирования является определение технического состояния узлов и агрегатов, обеспечивающих безопасность движения автомобилей. В результате экспресс - диагностирования выдается заключение и возможности дальнейшей работы автомобиля без регулировочных и ремонтных воздействий. Назначением углубленного диагностирования является определение технического состояния основных узлов и агрегатов автомобиля, выявление причины и места скрытых неисправностей для их устранения. При Д-2 составляется углубленный диагноз, устанавливаются объемы регулировочных и ремонтных воздействий, необходимых для обеспечения исправного технического состояния автомобиля до очередного Д-2.

Контрольно-диагностические работы проводятся перед постановкой автомобиля на техническое обслуживание. Кроме плановых контрольно-диагностических проверок, проводят проверки по заявкам водителей для определения причины неисправности или для контроля качества произведенного текущего ремонта. Порядок технологических воздействий с применением диагностики устанавливается следующий: УМ (уборочно-моечные операции), Д-1, ТО-1, Д-2, ТО-2. Отдельные диагностические операции могут выполняться в процессе ТО-1, ТО-2 и текущего ремонта с использованием специального оборудования.

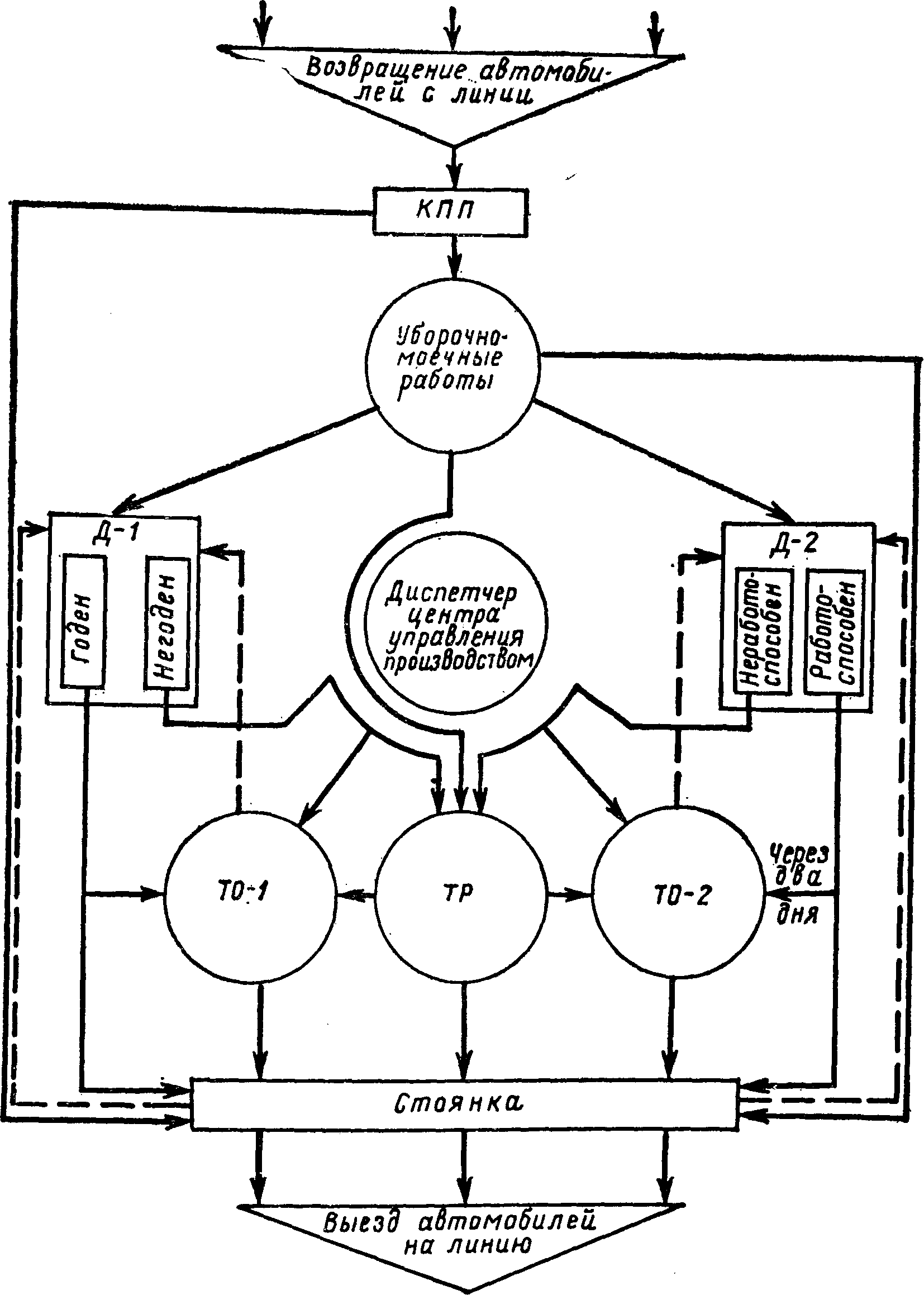

На рис. 32 показана схема технологического процесса технического обслуживания и текущего ремонта автомобилей в автотранспортных предприятиях. Автомобили, назначенные на Д-1, после уборочно-моечных работ поступают на стоянку для ожидания или непосредственно в зону Д-1. После Д-1 исправные автомобили, не назначенные по графику на ТО-1, направляют на стоянку, а исправные автомобили, назначенные на ТО-1, после Д-1 направляют в зону ТО-1 для прохождения технического обслуживания (для выполнения обязательного объема крепежных и смазочных работ). Автомобили, признанные в результате Д-1 негодными к эксплуатации, поступают по указанию диспетчера центра управления производством либо в зону текущего ремонта для устранения выявленных неисправностей, либо в зону ТО-1, если эти неисправности могут быть устранены в процессе выполнения первого технического обслуживания. Если характер неисправностей не может быть установлен при Д-1. автомобиль направляют на Д-2 для выявления причины неисправности эти неисправности могут быть устранены в процессе выполнения первого технического обслуживания. Если характер неисправностей не может быть установлен при Д-1, автомобиль направляют на Д-2 для выявления причины неисправности.

Рис. 32. Схема технологического процесса

технического обслуживания и текущего

ремонта автомобилей

Рис. 33. Пост общей экспресс - диагностики

Автомобили, назначенные по графику на Д-2, при возвращении с линии подвергают уборочно-моечным работам и затем направляют их в зону Д-2 или на площадку ожидания. После Д-2 автомобили, которые можно эксплуатировать (работоспособные), поступают на стоянку, а на следующий день выезжают на линию. Б течение одного-двух дней такой автомобиль эксплуатируют. Это время используется технической службой для подготовки к ТО-2 и сопутствующих ремонтов по результатам диагностирования (подготовка запасных частей, узлов, агрегатов, материалов и т. д.). Автомобили, которые по результатам Д-2 не могут быть допущены к эксплуатации (неработоспособные), направляют по указанию центра управления производством в зону ТР или ТО-2. Автомобиль направляют в зону ТР без предварительного диагностирования и в тех случаях, когда потребность в ремонте очевидна. При необходимости после выполнения плановых ТО-1 или ТО-2 автомобиль можно подвергать повторному контрольному диагностировалию.

Для контроля систем, обеспечивающих безопасность движения грузовых автомобилей моделей ГАЗ и ЗИЛ, НИИАТом совместно с Орловским опытным заводом разработан пост общей экспресс-диагностики, схема которого показана на рис. 33. Пост состоит из стенда 1 для проверки тормозов, устройства 2 для замера суммарного люфта рулевого управления, стенда 3 для проверки величины бокового скольжения управляемых колес, пульта управления 4, перфоратора 5 и светового табло 6 для проверки приборов сигнализации, освещения и стеклоочистителя. Пост может выполняться в двух вариантах: как пост, совмещенный с ЕО и ТО-1 для автотранспортных предприятий с числом автомобилей 350—700; как линия диагностики для автотранспортных предприятий с числом автомобилей свыше 700. Время проверки для первого варианта составляет 1 мин, время для второго варианта — 0,5 мин.

Кафедрой эксплуатации автомобилей Харьковского автомобильно-дорожного института совместно с конструкторско-технологическим бюро Харьковского управления автомобильным транспортом спроектирована и впервые построена в г. Харькове линия экспресс - диагностики (рис. 34) легковых автомобилей-такси ГАЗ-2 IT «Волга» и ГАЗ-24Т «Волга». Линия состоит из осмотровой канавы 1, подъемника 2, пульта 3 кнопочной регистрации неисправностей, обнаруженных визуально, устройства 4 для проверки суммарных люфтов управляемых колес, прибора 5 для проверки фар, площадочного стенда 6 для проверки управляемых колес и наличия перекосов задних мостов, стенда 7 для проверки рулевого управления, главного пульта линии 8, индикатора окиси углерода 9, силового шкафа 10, стенда 11 с беговыми барабанами для проверки тормозов, стола 12 для динамометрического устройства нажатия на педаль тормоза и регистратора 13 третьего поста.

Линия состоит из трех постов и имеет пропускную способность 12 автомобилей в час. На первом посту проверяют силу света и правильность установки фар, давление воздуха в шинах колес, суммарные люфты управляемых колес, приборы сигнализации, стеклоочистители и замки дверей кабины. Проверку правильности углов установки управляемых колес, рулевого управления, суммарных люфтов карданной передачи и герметичность трубопроводов осуществляют на втором посту. На третьем посту проверяют эффективность торможения, токсичность отработавших газов двигателя и правильность показания спидометра.

Рис. 34. Линия экспресс - диагностики

автомобилей-такси

Линия работает следующим образом. Водитель-перегонщик устанавливает автомобиль на линию. Каждый пост линии имеет зашифрованные кнопки, соответствующие наиболее характерным неисправностям механизмов и узлов, проверяемых на постах. Обнаружив неисправность визуальным способом, оператор-диагност нажатием соответствующей кнопки посылает информацию в запоминающее устройство. Информация от контрольно-диагностических приборов и стендов поступает автоматически. Запоминающее устройство накапливает информацию о неисправностях каждого автомобиля в отдельности, обслуживаемых в процессе диагностирования. По окончании проверок на всех постах оператор главного пульта включает тумблер «Результат диагноза» и заполняет специальную карту автомобиля, прошедшего все проверки. На технически исправные автомобили выписывают талон, служащий основанием для выпуска его на линию. Шифры горящих световых индикаторов указывают обнаруженные неисправности, которые и отмечаются против соответствующих шифров диагностической карты. Диагностическая карта передается вместе с автомобилем на участок устранения дефектов и является нарядом на выполнение работ.

На рис. 35 показана двухпостовая станция комплексной диагностики легковых автомобилей АСД-1 конструкции ХАДИ. Характерной особенностью этой станции является то, что она может работать в двух режимах: экспресс - диагностирования (Д-1) и углубленного диагностирования (Д-2). Установленное на станции оборудование позволяет диагностировать техническое состояние легковых автомобилей по 44 параметрам в режиме Д-1 и по 100 параметрам в режиме Д-2. Время на проведение экспресс - диагностирования одного автомобиля составляет 8—15 мин; на проведение углубленного диагностирования — 45 — 60 мин. Первый пост станции оборудован одноплунжерным гидроподъемником поворотного типа, что позволяет монтировать станцию в имеющихся производственных помещениях с заездом автомобиля на первый пост под углом 90° к общей оси станции.

Рис. 35. Станция комплексной диагностики

легковых автомобилей

Для единого документооборота при экспресс - диагностировании на описанных линиях применяют диагностическую карту Д-1 с шифрами неисправностей автомобиля. В этих картах зашифрованы основные объекты контроля автомобиля и формулировки отказов, обозначенные в картах цифрами. Карта Д-1 выдается водителю вместе с путевым листом перед выездом на линию для того, чтобы он мог отмечать обнаруженные неисправности в карте по имеющимся шифрам. Если появятся неисправности, которых нет в шифрах на карте, то водитель обязан дописывать их на свободном месте карты. Д-1 выполняют только по неисправностям, отмеченным и дописанным водителем в карте, а также по узлам, обеспечивающим безопасность движения. Выполнив Д-1, механик-диагност проставляет в карте свой шифр и расписывается, а на шифрах неисправностей, требующих устранения дефектов, делает просечку компостером.

Применение постов и линий экспресс - диагностирования на автотранспортных предприятиях позволило сократить количество заявок на текущий ремонт систем, обеспечивающих безопасность движения, на 40 — 50 %. Это повысило эксплуатационную надежность автомобилей и, как следствие, безопасность дорожного движения.

При углубленном диагностировании тормозной системы автомобилей техническое состояние ее определяют методами функциональной диагностики, т. е. в процессе работы. При функциональном диагностировании совмещается определение причины и места неисправностей с выполнением регулировок непосредственно по параметрам рабочего процесса. При этом общую оценку эффективности работы тормозной системы автомобиля определяют по величине тормозной силы, развиваемой на колесах при срабатывании тормозного привода. Функциональная диагностика тормозной системы обычно осуществляется на роликовых стендах. На рис. 36 показана схема роликового стенда модели ТС - 2 для углубленного диагностирования тормозной системы грузовых автомобилей средней грузоподъемности и автобусов средней вместимости. Стенд состоит из левого 2и правого3однотипных блоков роликов, передвижного пульта управления1,датчика усилия на педали и выносного пульта управления. Блок роликов (рис. 37) состоит из рамы3,на которой в опорах4установлены ролики2.Передний и задний ролики соединены между собой цепной передачей12.Вращение от электродвигателя11через клиноременную передачу9,балансирный редуктор8и муфту 7 передается к заднему ролику. Между роликами стенда расположены подъемные площадки6с пневматическим приводом. На раме стенда установлены блокировочные ролики5,которые при помощи пружин приживаются к колесам. При блокировании колес, возникающем в процессе торможения на стенде, блокировочные ролики отключают привод стенда, предотвращая износ шин. Величину тормозной силы измеряют при помощи балансирного редуктора, на корпус которого действует реактивный момент, пропорциональный тормозному моменту на колесе. Рычаг, закрепленный на корпусе редуктора, опирается на пружину электромеханического датчика10 тормозной силы. Для предотвращения поперечного смещения автомобиля на стенде служат колесоот-бойные ролики1.

Автомобиль устанавливают на стенд при верхнем положении подъемных площадок. После въезда передними колесами на подъемные площадки последние опускаются, а колеса опираются на ролики стенда. Оператор-диагност устанавливает на тормозную педаль датчик усилия, садится на рабочее место водителя и управляет стендом при помощи переносного пульта. Нажимая соответствующую кнопку на переносном пульте, оператор-диагност устанавливает передвижной пульт против левой дверцы автомобиля для удобства наблюдения. Одновременной проверке на стенде подвергают два колеса одной оси автомобиля или прицепа.

Рис. 36. Схема роликового стенда для

углубленного диагностирования тормозной

системы

При необходимости на стенде выполняется регулировка тормозов, которую осуществляет слесарь. После окончания контроля и регулировки тормозов поднимают подъемные площадки и автомобиль съезжает со стенда. Информацию о результатах диагностирования заносят в накопительную карту.

Рис. 37. Блок роликов стенда модели ТС-2

Периодическая проверка технического состояния автомобилей в Швеции осуществляется по тщательно разработанной программе и охватывает проверку большого количества параметров агрегатов и систем, определяющих технические состояния и обеспечивающих безопасность движения: тормозной системы, рулевого управления, передней подвески, колес и шин, амортизаторов, системы выпуска отработавших газов, электрооборудования, кузова, указателей поворота, стеклоочистителя и приборов сигнализации. Результаты проверки заносят в протокол, в котором последовательно перечисляют все осматриваемые детали и узлы. Все системы и агрегаты оценивают в соответствии со стандартами, утвержденными Шведской национальной администрацией безопасности движения. В этих стандартах определены правила оценки различных неисправностей в проверяемом агрегате. Точные указания стандартов, объективные методы измерения и хорошо разработанная процедура проверки значительно облегчает получение надежных данных о техническом состоянии автомобилей. В протоколе, составляемом при каждой проверке, содержится 31 пункт в соответствии с количеством проверяемых узлов и агрегатов. Согласно установившейся методике проводится не 31 измерение, а значительно больше, так как по некоторым пунктам предусмотрена проверка нескольких параметров. Недостатки, выявленные при проверке каждого узла, отмечаются в соответствующей графе по трехбалльной системе. Так, оценка 1 обозначает, что обнаруженная неисправность автомобиля не имеет существенного значения с точки зрения безопасности движения, т. е. такая неисправность не дает оснований для выбраковки автомобиля. Наличие более серьезных неисправностей отмечается оценкой 2 и означает, что автомобиль должен пройти повторную проверку после устранения неисправности. Повторную проверку выполняют на любой станции по выбору владельца автомобиля. При этом он должен представить протокол предыдущей проверки. При обнаружении неисправностей, создающих серьезную опасность движению, в протокол заносится оценка 3, означающая, что эксплуатация автомобиля запрещается до прохождения повторной проверки, которая бы подтвердила, что эти недостатки устранены. В результате внедрения системы проверки из 2300 тыс. автомобилей, ежегодно подвергаемых осмотру, 25% не допускается к дальнейшей эксплуатации и должны пройти соответствующий ремонт, а затем повторную проверку.

Ленинградский филиал Гипроавтотранса разработал проект первой диагностической станции безопасности движения Госавтоинспекции, которая построена в Ленинграде. Станция предназначена для систематических контрольных проверок узлов и механизмов автомобиля, неисправность которых угрожает безопасности движения. Организация и оснащение станции не рассчитаны на выявление всех неисправностей автомобилей и определение работ, необходимых для их устранения. Система проверок, запроектированная на станции, дает только ответ «да» или «нет» на вопрос, исправны ли механизмы и приборы автомобиля, от которых зависит безопасность движения. Станция (рис. 38) состоит из главного корпуса 1,механизированной мойки автомобилей2,открытой стоянки проверенных автомобилей3и открытой стоянки4автомобилей, ожидающих проверки. Автомобили, прибывающие по вызову в определенное время, устанавливаются водителем на открытую стоянку. Все дальнейшие перемещения автомобиля на станции выполняет персонал станции. После окончания проверки автомобиля дежурный госавтоинспектор анализирует ее результаты и принимает решение, допустить данный автомобиль к дальнейшей эксплуатации или нет. Водителю сообщают о результатах проверки и выдают соответствующий документ. Диагностический контроль проводят на двух поточных линиях, расположенных в зале диагностических линий. Линии специализированы — одна для проверки грузовых автомобилей, автобусов и автопоездов, другая — для проверки легковых автомобилей.

На линии грузовых автомобилей, автобусов и автопоездов имеется три последовательно расположенных поста. На первом посту проверяют действие тормозов. Определяют величину тормозной силы на каждом колесе, усилие на тормозной педали, время срабатывания тормозного привода и синхронность действия тормозов колес одной оси. На этом же посту проверяют давление воздуха в шинах. На втором посту проверяют исправность узлов ходовой части, подвески, механизмов рулевого управления и герметичности трубопроводов тормозной системы (визуально и опробованием). На третьем посту проверяют углы установки передних колес, газоанализатором определяют содержание окиси углерода в отработавших газах, передвижным оптическим прибором проверяют установку и силу света фар, проверяют зеркала заднего вида, подфарники, задние фонари, стоп-сигналы, стеклоочистители и звуковой сигнал. Размещение оборудования и организация работ на линии рассчитаны таким образом, что одиночные грузовые автомобили и автобусы марки ПАЗ проходят контроль на трех постах с двумя перемещениями, а большие автобусы и автопоезда — на двух постах с одним перемещением. Ритм работы на линии — 14 мин для одиночных грузовых автомобилей и средних автобусов и 21 мин для больших автобусов и автопоездов.

Рис. 38. Генеральный план диагностической

станции безопасности движения

На линии легковых автомобилей имеется четыре последовательно расположенных поста. На первом посту передвижным оптическим прибором проверяют установку и силу света фар, газоанализатором определяют содержание окиси углерода в отработавших газах, проверяют зеркало заднего вида, подфарники, задние фонари, стоп-сигналы, стеклоочистители, звуковой сигнал, давление воздуха в шинах. На втором посту, оборудованном осмотровой канавой и гидравлическим подъемником, проверяют люфты в механизмах рулевого управления, исправность узлов ходовой части и подвески и герметичность трубопроводов тормозной системы. На третьем посту проверяют углы установки передних колес. На четвертом посту проверяют действие тормозов на роликовом стенде. Определяют величину тормозной силы на каждом колесе, усилие на тормозной педали, время срабатывания тормозного привода и синхронность действия тормозов на каждой оси. Ритм работы линии — 7 мин. Станция запроектирована из расчета работы 260 дней в году и 16 ч в сутки. При этом режиме работы пропускная способность станции составит 34 800. легковых автомобилей и 17150 грузовых автомобилей и средних автобусов (или 11600 больших автобусов и автопоездов в год). На станции работает 35 чел. (в две смены), в том числе 4 госавтоинспектора-контролера, 24 контролера на линиях 3 механика по оборудованию и 4 водителя-перегонщика.