6_Podgotovka_topliva_k_szhiganiyu

.pdf137

вентилятора); малая занимаемая площадь; небольшой вес (в 5 раз меньше ШБМ); незначительный износ металла (75–80 г/т).

Недостатки: необходима периодическая смена разгонного аппарата и подварка изношенных участков; вследствие того, что вся система находится под большим разрежением, требуется хорошее уплотнение; так как в мельнице находится малое количество топлива, то на работу всей установки влияют перерывы в работе питателя (малый запас топлива в самой мельнице).

До последнего времени пневмомельницы широкого распространения на тепловых электростанциях не получили.

6.6.Подготовка газа и мазута к сжиганию

6.6.1.Газоснабжение котлов

Подготовка газа к сжиганию на электростанции состоит в очистке газа от твердых механических примесей, и поддержании постоянного давления перед горелочными устройствами, путем дросселирования поступающего из магистрали газа.

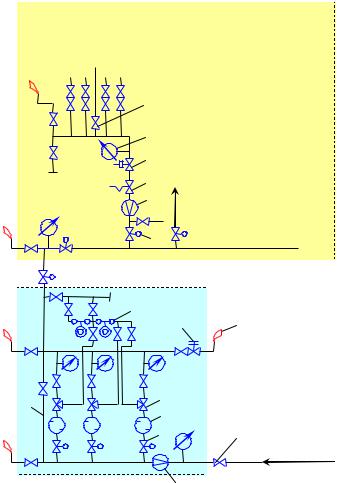

На рис. 6.32 представлена схема снабжения природным горючим газом электростанции. Газ подается на электростанцию из магистрального газопровода или с газораспределительной станции под давлением 0,7–1,3 МПа и дросселируется до 0,13–0,2 МПа в газорегуляторном пункте (ГРП), где устанавливают обычно три нитки газопроводов с регуляторами давления, из них третья нитка – резервная; имеется и аварийная – байпасная. Для очистки газа от механических примесей установлены грубые (1,5×1,5 мм) и тонкие (0,3×0,5 мм) фильтры, для предупреждения аварийного роста давления – предохранительные клапаны. На газопроводе каждого котла смонтированы автоматический регулятор расхода газа (АРР) и быстродействующий клапан. Регулятор поддерживает необходимую тепловую мощность котла, клапан отключает подачу газа в топку при аварийной ситуации, когда может появиться опасность взрыва газа в газоходе, например, при обрыве факела, остановке дымососа или дутьевого вентилятора и др. В целях безопасности в нерабочий период газопроводы продуваются до содержания O2 не более 1% через воз-

душники, выводимые наружу котельной в безопасные места. Перед растопкой котла из газопроводов вытесняется взрывоопасная газовоздушная смесь, а перед ремонтом то же делают сжатым воздухом. Существуют обязательные для всех «Правила безопасности в газовом хозяйстве» Ростехнадзора РФ

.

6.6.2. Подготовка мазута к сжиганию

Доставка мазута промышленным потребителям в основном осуществляется трубопроводным, железнодорожным, водным транспортом. Мазут в топочную камеру поступает в распыленном состоянии. Различают механи-

138

ческое и паровое распыливание, осуществляемое в форсунках разной конструкции.

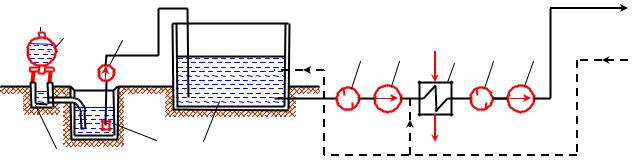

На рис. 6.33 представлена технологическая схема подготовки к сжиганию мазута от железной дороги и до форсунок с механическим распиливанием в топку котла мощной ТЭС.

В порядке подготовки мазута к сжиганию осуществляется ряд процессов, таких как: обезвоживание путем подогрева всего мазута в баке 5, отстаивания, дренажа и испарения влаги; удаление посторонних твердых включений пропуском мазута через грубые 6, а затем – тонкие 9 механические фильтры; подогрев мазута паром в подогревателях 8 для уменьшения вязкости до необходимого уровня; компрессия мазута до требуемого распылом значения.

|

Котел |

|

Котельный |

||||||

|

|

цех |

|||||||

|

|

|

№1 |

|

|||||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

7 |

|

6 |

к котлу |

5 |

|

8 |

№2 |

|

|

2 |

P2 = 0,13 – 0,2 МПа |

|

9 |

ГРП |

|

|

4 |

11 |

|

|

|

||

Б |

|

|

|

а |

|

3 |

|

й |

|

10 |

|

п |

|

2 |

1 |

а |

|

7 |

|

с |

|

8 |

P1 = 0,7 – 1,3 МПа |

|

|

||

|

|

|

Рис. 6.32. Схема газоснабжения электростанции: 1 – магистральная задвижка с ручным управлением; 2 – задвижка с электрическим приводом; 3 – регулятор давления газа; 4 – предохранительный клепан; 5 – автоматический регулятор расхода газа (АРР); 6 – отсекающий быстродействующий клапан (БК); 7 – манометр; 8 – расходомер; 9 – задатчики регуляторов давления; 10 – фильтр; 11 – продувочная «свеча»; 12 – подвод газа к запальнику горелок

Для получения достаточно низкой вязкости температура мазута при перекачке и сливе из железнодорожных цистерн должна поддерживаться на

139

уровне 60–70 °С, в баках длительного хранения на уровне 60–80 °С. Мазуты, поступающие на распыл в форсунки, должны иметь температуру меньше температуры вспышки паров мазута. Технологический тракт подготовки мазута состоит из приемно-сливного устройства, основных резервуаров постоянного запаса мазута, мазутнонасосной станции, механических фильтров и паровых подогревателей. Обычно применяют двухступенчатую схему подачи топлива; в первой – низкого давления – подача осуществляется при давлении около 1 МПа, насосы второго подъема создают давление 3,5–4,5 МПа, при котором происходит распыл в форсунках.

Для предотвращения охлаждения мазута после подогревателей мазутопровод подогревают паром из паропровода, расположенного в общей тепловой изоляции. Обратная линия 12 обеспечивает постоянную рециркуляцию мазута при отключении котла или отдельных форсунок, что исключает застой и застывание мазута.

1 |

4 |

|

пар |

|

|

11 |

|

|

10 |

12 |

|||

|

6 |

7 |

8 |

9 |

2 |

3 |

5 |

|

||

|

|

Рис. 6.33. Принципиальная технологическая схема подготовки к сжиганию мазута на мощной ТЭС: 1 – железнодорожная цистерна; 2 – сливной лоток; 3 – приемная емкость; 4 – перекачивающий погруженный насос; 5 – расходный резервуар; 6 – грубый фильтр; 7 – насос низкого давления; 8 – подогреватель мазута; 9 – фильтр тонкой очистки; 10 – насос высокого давления; 11 – мазут к топкам; 12 – рециркуляционная мазутная линия

При паровом распыливании мазут поступает в форсунки самотеком, но для этого требуется создавать ему некоторый нивелирный напор, для чего мазут особым насосом подается в расходный бачок на высоту 3–7 м над горелками. Так как внутренние каналы паровых форсунок имеют большие сечения, то требования к механической фильтрации мазута здесь менее жестки, чем при механическом распыливании. Подогреватели мазута в этом случае необходимы только для транспортировки мазута по трубопроводу.

6.7.Примеры и контрольные вопросы

6.7.1.Примеры

1.Определить тепло, уносимое газами из системы пылеприготовления с газовой сушкой топлива котельного агрегата Е-420-13,8-560 БТ, работающего на райчихинском буром угле марки 2Б состава: Cr = 34,9 %; Нr = 2,1 %; Sr = 0,3 %; Nr = 0,5 %; Or = 11,3 %; Ar = 13,9 %; W r = 37,0 %, если влажность го-

140

товой пыли W пл = 19,0 %, температура на выходе из сушильно-мельничной системы t ''мв = 135 °C, часовой расход сырого топлива на одну мельницу B = 5,0 кг/с, приход тепла в сушильно-мельничную систему Qпр = 860,0 кДж/кг, часовая потеря тепла в окружающую среду всей системой Q5 = 21,0 кВт, тепло, отводимое с нагретой пылью qт′′ = 140,0 кДж/кг.

Решение: расход тепла на испарение влаги топлива находим по форму-

ле:

q = |

W r |

-W пл |

( 595 + 0,47t '' )= |

37 -19 |

(595 + 0, 47 Ч135 )=146,3 кДж/кг. |

|

|

|

|

||||

вп |

100 |

-W пл |

мв |

100 -19 |

|

|

|

|

|

||||

Потерю тепла в окружающую среду находим по формуле:

q5 = QB5 = 5,021 = 4, 2 кДж/кг.

Расход тепла находим по формуле:

Qрасх = Qпр = 860 кДж/кг.

Тепло, уносимое газами из системы пылеприготовления находим по формуле

qг′′ = Qрасх - qвп - qт′′ - q5 = 860,0 -146,3 -140 - 4, 2 = 569,5 кДж/кг.

2. Исходная рабочая масса бурого угля Назаровского месторождения имеет значение Qir = 12,85 МДж/кг и W r = 39,0 %. Во сколько увеличится те-

плота сгорания топлива при переходе на электростанции от замкнутой к разомкнутой схеме сушки топлива с получением подсушенного топлива окончательной влажностью пыли W пл = 10,0 %?

Решение: по формуле:

Qir2 |

= (Qir1 |

+ 25W1r ) |

100 |

-W2r - A2r |

- 25W2r , |

|

|

-W r - Ar |

|||||

|

|

100 |

|

|||

|

|

|

|

1 |

1 |

|

– при сохранении постоянной зольности топлива находим значение:

с уш |

r |

|

r |

|

100 -W пл |

|

пл |

|

100 -10,0 |

|

||

Qi |

= (Qi |

+ 25W |

|

) |

|

|

- 25W |

|

= (12850 + 25 × 39,0) |

|

|

- 25 ×10 |

|

|

100 -W r |

|

100 - 39,0 |

||||||||

Qiсуш = 20147,5 кДж/кг.

141

Теплота сгорания подсушенной пыли увеличится в 20147,5 12850 ≈ 1,6

12850 ≈ 1,6

раза.

6.7.2.Контрольные вопросы

1.Перечислите основные характеристики угольной пыли?

2.Зачем строят интегральную зерновую характеристику и на основании чего ее получают?

3.Что включает в себя тепловой баланс сушильно-мельничной систе-

мы?

4.Что представляет собой процесс сушки топлива и перечислите основные виды устройств для сушки?

5.Почему для высокореакционных топлив применяется газовая сушка?

6.Назовите виды замкнутых схем пылеприготовления?

7.Перечислите преимущества и недостатки различных схем пылеприготовления?

8.Почему в схему пылеприготовления без промбункера не рекомендуется ставить ШБМ?

9.Укажите основные типы и принципы действия сепараторов пыли?

10.Какая схема пылеприготовления и оборудование лучше всего подходит для приготовления к сжиганию бурого угля с V г > 25% и W р > 25% ?

11.В чем заключается принципиальное отличие молотковых мельниц типа ММТ от ММА?

12.Перечислите основное оборудование, которое входит в состав технологических схем подготовки к сжиганию газа и мазута на ТЭС?