10_Vodny_rezhim_parovykh_kotlov

.pdf

296

ченной воды получают вторичный пар, который затем конденсируется с образованием дистиллята. Последний используется как добавок воды на электростанции.

Химическое обессоливание в настоящее время находит широкое применение на котлах СКД. Сущность его заключается в следующем. Соли в водном растворе диссоциированы на катионы и анноны. Пропуская воду, вначале через H -катионитовые фильтры обменивают содержащиеся в воде катионы

на ион водорода H+ . Получается кислая вода, которая далее пропускается через аниоинтные фильтры.

При прохождении кислой H -катионированной воды через анионитовые фильтры все ее анионы замещаются на анион гидроксила OH− , который с ио-

нами водорода H+ образует воду.

Химическое обессоливание стало возможным после того, как промышленность освоила производство анионитов высокого качества, в частности сильноосновных анионитов, способных сорбировать кремниевую кислоту.

Дегазация. Дегазация – удаление из питательной воды агрессивных для металла газов (O2 и CO2 ), осуществляется на практике как физическими, так

и химическими методами. Так, метод физический – термической деаэрации основан на использовании отрицательного температурного коэффициента растворимости газов O2 и CO2 в воде (рис. 10.5, а, б).

О2 |

|

мг/л |

|

|

|

|

|

|

|

|

|

СО2 |

|

мг/л |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

14 |

|

|

|

|

0,17 МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

12 |

|

|

|

|

|

|

|

|

3000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

0,12 МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

10 |

|

|

|

|

|

|

|

|

2500 |

|

|

|

|

0,1 МПа |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

8 |

|

|

|

|

|

|

|

|

|

|

|

|

2000 |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

1500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

4 |

|

|

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

0,01 МПа |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

2 |

|

|

0,08 МПа |

|

|

|

|

|

|

°С 500 |

|

|

|

|

|

|

|

|

|

|

|

|

°С |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

40 |

60 |

80 |

100 |

|

20 |

40 |

|

|

80 |

100 |

|

|

|||||||||||||||

|

120 |

60 |

120 |

|||||||||||||||||||||||||

|

|

|

|

|

|

|

а) |

|

|

|

|

|

|

|

|

|

|

|

|

б) |

|

|

|

|

|

|

||

Рис. 10.5. Содержание растворенных в воде газов, определяемое температурой и давлением

В декарбонизаторах химводоочистки удаляется углекислота путем продувки атмосферного воздуха сквозь воду. Поскольку парциальное давление CO2 в воздухе ничтожно мало, углекислота из воды переходит в воздух

при их контакте. Массовая концентрация какого-либо газа, растворенного в воде пропорциональна его парциональному давлению над поверхностью воды.

Названные приемы дегазации основаны на законе Дальтона – Генри. Так как при кипении воды парциальное давление газов над поверхностью во-

297

ды снижается до нуля, их концентрации в воде стремятся к нулю. Необходимо обеспечить отвод выделяющихся газов с тем, чтобы прием подогрева до кипения дал положительный эффект в работе деаэраторов. В деаэраторах происходит удаление всех газов, растворимых в воде.

Деаэратор представляет собой комбинацию деаэрационной головки и водяного бака-аккумулятора, служащего для сбора и хранения деаэрированной воды. Конденсат от конденсатора турбины с добавкой химочищенной воды после подогрева в подогревателях низкого давления подается в верхнюю часть головки, где проходит вниз тонкими струями по ступенькам сквозь среду греющего пара.

На практике находит место и химический метод борьбы с остатками кислорода, для чего в деаэрированную питательную воду добавляют гидразин N2 H4 и связывают кислород в молекулы воды

N2 H4 +O2 → N2 +2H2O . |

(10.2) |

10.1.6. Баланс примесей и продувка

Баланс примесей представляет собой равенство количеств примесей, поступающих в котел и примесей, выводимых из котла.

Пути поступления примесей:

–с водным добавком, прошедшим станционную водоподготовку и компенсирующим потери рабочей среды, в том числе конденсата;

–с присосами сырой воды в конденсаторе турбины;

–с продуктами коррозии конструкционных материалов, в основном с окислами железа (магнетитом) и меди, от коррозии конденсатнопитательного тракта.

Пути вывода примесей:

–с паром;

–с отложениями на внутренних поверхностях труб и последующей промывкой;

–с продувкой котловой воды в барабанных и сепараторных прямоточных котлах.

Увеличив вывод примесей продувкой за счет увеличения p = Dпр / D ,

барабанных котлов, можно заметно снизить требования к качеству добавочной воды. Это будет не периодическая, а непрерывная продувка, с помощью которой поддерживается определенное заданное качество котловой воды барабанных агрегатов. Согласно ПТЭ норма качества котловой воды и степень открытия клапана непрерывной продувки должны устанавливаться теплохимическими испытаниями с определением предельно допустимого содержания нормируемых примесей (общего солесодержания, кремнесодержания и др.)

298

на разных режимах работы котла и при обеспечении необходимого качества пара Cп .

Содержание примесей в продувочной воде Cпр может быть найдено из

соображений: расход питательной воды в барабанном котле при непрерывной продувке Dпв = D + Dпр . Учитывая это, для случая отсутствия внутритрубных

отложений в котле, баланс примесей (ранее говорили – солевой баланс) может быть записан так (при отсутствии отложений):

DпвСпв = DСп + DпрСпр . |

(10.3) |

Имея в виду, Dпв = D + Dпр получим

(1+ р)Спв = Сп + рСпр . |

(10.4) |

В формуле (10.4) продувка не в процентах, а в долях от паропроизводительности, из формулы (10.4) следует

|

é(1+ р)С |

пв |

- С ù |

|

|

С = |

ë |

п û |

. |

(10.5) |

|

|

|

|

|||

пр |

р |

|

|

|

|

|

|

|

|

|

|

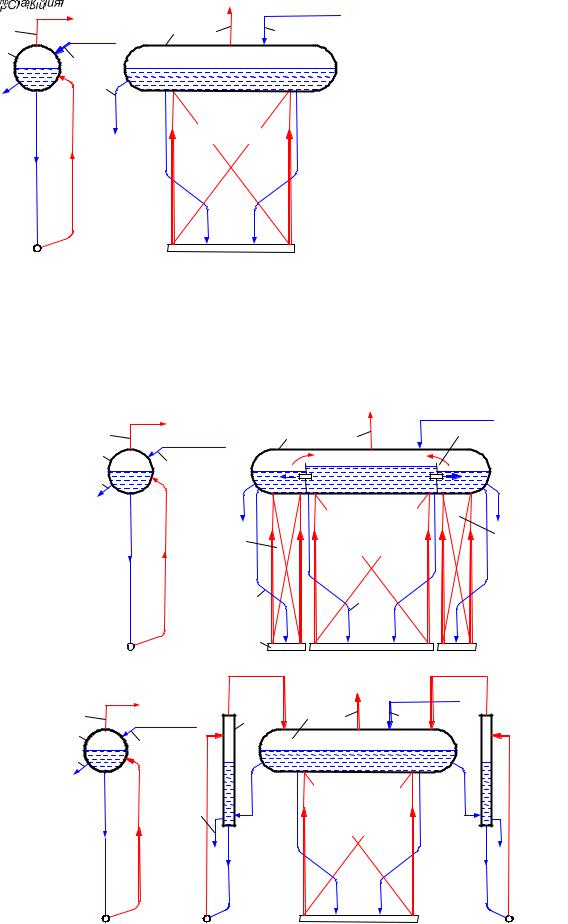

Схема устройства продувок представлена на рис. 10.6.

Периодическая продувка 2, производимая в барабанных котлах 1–2 раза в смену продолжительностью 2–5 мин, предназначена в основном для вывода из котла твердых примесей: шлама, продуктов коррозии и др., и осуществляется из нижних точек барабанов и коллекторов.

Рис. 10.6. Принципиальная схема устройства продувки барабанного котла: 1 – барабан котла; 2 – периодическая продувка и дренаж котла; 3 – заборные точки непрерывной продувки; 4 – сборный коллектор непрерывной продувки; 5 – запорные клапаны; 6 – регулировочный клапан продувки; 7 – расширитель; 8 – отвод пара в деаэратор; 9 – отвод продувочной воды в теплообменник; 10 – поверхностный теплообменник; 11 – дренаж охлажденной продувочной воды; 12 – теплоиспользующая вода

Отбор котловой води на непрерывную продувку 3 выполняется, как правило из верхнего барабана ниже нижнего уровня воды, из места с максимальной концентрацией солей, дальше от ввода питательной воды. Вода от-

299

бирается малыми потоками из нескольких точек по длине барабана так, чтобы не допустить развития аварии при упуске воды в котле. Количество продуваемой воды определяется степенью открытия регулирующего клапана и изменяется только по указанию химслужбы. Для установившегося режима при восполнении потерь обессоленной водой или дистиллятом испарителей размер непрерывной продувки сохраняется примерно на уровне 0,5–1,0% паропроизводительности котла. Таким образом, назначение непрерывной продувки заключается в поддержания солесодержания котловой воды на заданном уровне.

Для снижения потерь теплоты продувочную воду (рис. 10.6) направляют в бак-расширитель, а за ним в теплообменник. В расширителе часть воды испаряется, а полученный пар сбрасывается в деаэратор.

10.1.7. Водный режим барабанных котлов

Все примеси котловой воды, исключая газообразные, можно разделить на две группы: труднорастворимые и легкорастворимые. К первым относят-

ся соли и гидроокиси кальция и магния и продукты коррозии конструкционных материалов, ко вторым – соли и гидроокись натрия. Растворенные в котловой воде вещества кристаллизуются, в первую очередь те соединения, растворимость которых меньше при данных условиях. Кристаллизация может протекать двояко: с образованием на поверхностях нагрева накипи и кристаллизация в объеме воды с образованием шлама. Методами внутрикотловой обработки воды можно накипеобразующие вещества переводить в шламообразующие и полученный шлам удалять путем продувки.

Таким образом, под внутренней обработкой воды понимают мероприятия, направленные на выделение накипеобразователей в виде шлама, удаляемого продувкой, и предупреждение коррозии металла котла.

В котлах низкого давления иногда применяется термическая внутри- котловая обработка питательной воды, заключающаяся в создания условий, при которых соли карбонатной жесткости термически разлагаются и выделяются в осадок в паровом пространстве барабана.

При химической внутрикотловой обработке в котловую воду вводят реагенты, которые с ионами Ca2+ и Mg2+ дают труднорастворимые соедине-

ния, выпадающие в виде шлама.

Фосфатирование. При фосфатировании в качестве коррекционных до-

бавок, или, как их еще называют, антинакипинов, в барабанных агрегатах чаще всего применяют: в котлах низкого давления соду или едкий натр, в энергетических котлах с давлением выше 1,6 МПа – соли фосфорной кислоты, обычно тринатрийфосфат Na3PO4 .

При фосфатировании образуется легкоподвижный неприкипающий шлам, состоящий в основном из гидроксилапатита – 3Ca3 (PO4 )2 Ca (OH)2 .

300

Шлам оседает в нижних коллекторах и периодически удаляется продувкой. Фосфаты непрерывно вводятся в барабан дозирующим насосом.

Согласно ПТЭ содержание фосфатов в котловой воде нормируется по нижнему и верхнему пределам. В перерасчете на ион PO34- в последней сту-

пени ступенчатого испарения при работе агрегата на мазуте содержание фосфатов не должно превышать 30 мг/кг, а на других топливах – 50 мг/кг, допустимая кратность концентрации по фосфатам может быть принята не более 5 – 8.

Комплексонный водный режим. Широкое применение находят комплексообразующие реагенты (комплексоны), в частности этилендиаминтетрауксусная кислота (ЭДТК) и ее соли. При взаимодействии с продуктами коррозии железа комплексоны вначале образуют комплексонаты железа, хорошо растворимые в воде, затем в результате их термического разложения магнетит, откладывающийся на внутренней поверхности труб в виде тонкой плотной пленки, надежно защищает металл труб от коррозии. Количество магнетита возрастает, что вызывает рост температуры стенки трубы, поэтому агрегат периодически раз в 1–2 года останавливают на промывку. Комплексоны дозируются в питательный трубопровод после подогревателей низкого давления, что дает возможность вести бесшламовый режим путем перевода примесей в растворенное состояние. Последнее позволяет практически полностью выводить примеси из цикла с продувочной водой. В ряде случаев комплексон дозируется непосредственно в барабан котла.

На котлах с естественной циркуляцией переходят на безнакипный режим работы, что объясняется значительным улучшением качества питательной воды и конденсата турбины, последнее за счет снижения присоса сырой воды в конденсаторах. Это позволило снизить количество коррекционных добавок, а в ряде случаев перейти полностью к бесфосфатным и безнакипным водным режимам, которые удешевляют эксплуатацию и стоимость оборудования, повышают качество пара и др.

10.1.8.Водный режим прямоточных котлов

Впрямоточных котлах имеются две особенности водного режима: процесс парообразования протекает при обязательном упаривании всей воды и отсутствии продувки, что влечет отложение примесей на поверхностях нагрева. В связи с этим водопаровой тракт прямоточных энергоблоков на тракте после конденсаторов турбины снабжается блочной обессоливающей установкой БОУ.

Легкорастворимые примеси частично смываются конденсатором при пусках и остановах агрегата, а труднорастворимые – удаляются химическими

промывками. Количество предельных загрязнений ориентировочно оценивается 100–200 г/м2 для обычных тепловых нагрузок труб 100–450 кВт/м2.

301

Водный режим прямоточных котлов организуется по-разному в зависимости от установленного оборудования и характера работы электростанции.

Гидразинно-аммиачный и комплексонный водные режимы. В дополне-

ние к термической деаэрации на энергоблоках с котлами СКД в качестве коррекционных добавок применяют гидразин и аммиак. Растворенный в воде кислород связывается гидразином по уравнению (10.2), а свободная углекислота связывается с аммиаком с образованием карбонатов аммония. При этом происходит рост pH до 9,1±0,1 (рекомендация ПТЭ). Периодическая химическая

промывка котлов (чаще всего НРЧ) осуществляется через (4–6)·103 часов. При дозировке в питательную воду комплексона наиболее интенсивное

разложение комплексонатов железа протекает при температуре 250–300 °С, характерной для экономайзера, поэтому в котлах СКД железоокисные отложения распределяются примерно так: 80% – в экономайзере и 20% – в НРЧ. Периодическая химическая промывка прямоточных котлов осуществляется при комплексонном водном режиме в среднем раз в полтора года.

Нейтрально-кислородный водный режим. В настоящее время на прямо-

точных агрегатах проходит промышленную проверку так называемый ней-

тральныо-кислородный водный режим. Сущность его заключается в конди-

ционировании питательной воды газообразным кислородом или перекисью водорода H2O2 , в результате чего отмечено снижение концентрации окислов

железа в питательной воде с 100–300 до 20 мкг/кг и ниже. Обязательным условием положительного воздействия кислорода на металл в нейтральной воде является высокая степень ее чистоты, характеризуемая низкой электропро-

водностью.

Нейтрально-кислородный водный режим на прямоточных агрегатах дает: меньшую скорость образования отложений на интенсивно работающих поверхностях НРЧ, отказ от дорогих коррекционных присадок в питательную воду – гидразингидрата и аммиака, возможность применения перлитных сталей в питательном тракте и др. Этот метод требует особенно высокой культуры водно-химической эксплуатации.

10.2. Методы получения чистого пара

Качество пара определяется не только поддержанием проектных параметров p , tпп , но также чистотой пара – содержанием в нем примесей. Со-

гласно ПТЭ содержание примесей в паре барабанных котлов не должно превышать предельно допустимых норм Sпдоп , приведенных в п. 10.1.3 для Na и

SiO2 .

Чистота пара во многом зависит от чистоты питательной воды и уровня солесодержания котловой воды, отсюда чистота пара будет определяться эффективностью вывода примесей из водопарового цикла котлов такими способами, как:

302

продувка (периодической и непрерывной), от которой зависит солесодержание котловой воды барабанных котлов;

ступенчатое испарением, повышающим во много раз эффективность продувки котла;

сепарацией пара от капельной влаги механическим путем; промывкой пара питательной водой.

Так как продувка в большинстве прямоточных агрегатов отсутствует, единственный способ получения чистого пара заключается в повышении чистоты питательной воды. Поэтому качество пара, выдаваемого прямоточным котлом, нормируется по питательной воде.

10.2.1. Ступенчатое испарение

Улучшить качество пара, не увеличивая количества продувочной воды, выводимой за пределы котла, возможно при использовании метода ступен- чатого испарения, разработанного и внедренного в 30-х годах проф. Э.И. Роммом.

Метод ступенчатого испарения заключается в том, что водяной объем барабана делится поперечными перегородками на несколько отсеков, к каждому из которых присоединена своя группа контуров циркуляции (ступени испарения) (рис. 10.7). Вся питательная вода при этом подается в первый отсек, котловая вода из которого поступает в следующий отсек, далее в последующий и т. д.

Эта система разбивки поверхностей нагрева котла по ступеням позволяет повышать объем продувки последующих ступеней по сравнению с предшествующей на величину ее испарительной паропроизводительности.

Вследствие последовательных внутренних продувок, в водяном объеме агрегата создается «химический перекос», когда количество примесей в котловой воде каждого последующего отсека устанавливается большим, чем в – предыдущем. Отвод воды из котла с непрерывной продувкой осуществляется из последнего по ходу воды отсека. Весь пар отводится из парового пространства первого отсека агрегата.

В паровых котлах ступенчатое испарение выполняют чаще всего по схеме двухступенчатого (рис. 10.7, б, в) или трехступенчатого (рис. 10.7, г) испарения.

При одноступенчатом испарении (рис. 10.7, а) баланс примесей выражается (10.4), а концентрация веществ в продувочной воде в рассматриваемом случае равна концентрации в котловой воде. Полагая Cп = 0 и

принимая р = 1,0 %, имеем

С |

= |

(1+ 0,01)Спв |

= 101С . |

(10.6) |

|

||||

кв |

|

0,01 |

пв |

|

|

|

|

|

|

303 |

|

|

Рис. 10.7. Схемы испарения в агре- |

|

|

гатах с естественной или много- |

|

|

кратно-принудительной циркуляци- |

|

|

ей: а – одноступенчатая; б – двух- |

|

|

ступенчатая с отсеками в барабане; |

|

|

в – двухступенчатая с выносными |

|

|

циклонами; г – трехступенчатая; nI |

|

|

и nII – паропроизводительность |

|

|

первой и второй ступеней испарения |

|

|

в долях от паропроизводительности |

|

|

агрегата; 1 – барабан; 2 – выносной |

|

|

циклон; 3 – нижний коллектор цир- |

|

|

куляционного контура; 4 – пароге- |

|

|

нерирующие трубы; 5 – опускные |

|

а) |

трубы; 6 – подвод питательной во- |

|

ды; 7 – отвод продувочной воды; 8 – |

||

|

||

|

водоперепускная вода из барабана в |

|

|

циклон; 9 – пароперепускная труба |

|

|

из циклона в барабан; 10 – пароот- |

|

|

водящая труба из агрегата; 11 – |

|

|

внутрибарабанная перегородка |

II ступень испарения (солевой отсек 25… 15 % пара)

CПII

Dп, Сп |

|

9 |

Dп, Сп |

Dпв,(100+р)Cпв |

|

10 |

Dпв = D + Dпр |

2 |

1 10 |

6 |

|

1 |

6 |

|

|

CК.В. |

|

7 |

|

|

|

|

|

Dпр |

|

4 |

|

I ступень |

|

|

Dпр |

|

|||

pCпр |

|

8 |

испарения |

||

|

pCпр |

||||

|

|

|

( чистый отсек |

||

|

|

- |

5 |

||

|

ступеньII |

испарения отсексолевой сепаратор) |

75… 85 %пара) |

||

5 |

|

|

|

||

4 |

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

4 |

|

|

|

|

|

|

|

3 |

|

( |

3 |

|

|

II ступень испарения (солевой отсек 25… 15 % пара)

ступеньII |

- |

испарения солевойотсек сепаратор) |

|

7 |

|

|

( |

б)

в)

304

|

|

|

|

CП |

|

|

|

CП |

|

Dп, Сп |

|

|

|

9 |

Dп, Сп |

|

|

10 |

|

|

|

|

1 |

|

11 |

|

|

|

|

2 |

|

10 |

|||

1 |

6 |

|

|

|

|

CП |

CК.В. |

CП |

|

|

|

|

|

||||

7 |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

5 |

4 |

|

|

4 |

|

4 |

|

|

7 |

|

|

|

|

|

|

||

|

4 |

5 |

5 |

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

3 |

3 |

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

||

г)

Итак, солесодержание в котловой воде оказывается в сто раз выше, чем в питательной. Поэтому поднять качество пара можно только за счет снижения Скв увеличением продувки р .

Обычно в котлах, установленных на КЭС, выполняют две ступени производительностью по пару: nI = 85 %, nII = 15%; на ТЭЦ в зависимости от ка-

чества исходной воды и процента возврата конденсата потребителями более эффективны три ступени, и тогда

|

|

énI |

+ (nII + p)ùCпв |

|

|||||

СI |

= |

ë |

|

|

|

û |

|

|

|

|

|

|

|

|

|

|

|

||

кв |

|

|

|

|

nII + p |

|

|

||

а так как nI + nII = 1, то |

|

|

|

|

|

|

|||

|

|

|

|

(1+ p)Cпв |

|

|

|

||

|

СI |

= |

. |

|

(10.7) |

||||

|

|

|

|||||||

|

|

кв |

|

|

nII + p |

|

|

||

|

|

|

|

|

|

|

|||

|

СII |

= |

(n |

+ p)CI |

. |

(10.8) |

|||

|

|

II |

кв |

||||||

|

кв |

|

|

|

p |

|

|

||

|

|

|

|

|

|

р =1 % и парообразования в |

|||

По принятым выше значениям продувки |

|||||||||

ступенях при реализации двухступенчатой схемы будут иметь место такие концентрации примесей котловой воды:

в первой ступени (чистый отсек)

|

|

|

|

|

|

305 |

|

|

|

I |

|

énI + (nII + p)ùCпв |

|

(0,85 + 0,15 + 0,01)C |

пв |

|

|

С |

= |

ë |

û |

= |

|

= 6,4C , |

||

кв |

|

|

|

|

||||

|

|

|

nI + p |

|

0,15 + 0,01 |

|

пв |

|

|

|

|

|

|

|

|

||

во второй ступени (солевой отсек)

|

|

(n |

+ p)CI |

(0,15 + 0,01)C |

|

СII |

= |

II |

кв = |

пв |

= 101C . |

|

|

||||

кв |

|

|

p |

0,01 |

пв |

|

|

|

|

Солесодержание котловой воды первой ступени по сравнению с одноступенчатым испарением падает в 101/64 ≈ 15 раз, во второй ступени остается таким же, как при одноступенчатом испарении, т. е. котел выдает пар значительно улучшенного качества. Эти данные несколько идеализированы, так как на качестве пара чистого отсека сказывается переток котловой воды из второй ступени в первую. Вот почему начали выполнять солевые отсеки вне барабана – в выносных циклонах (рис. 10.7, в, г).

Представляют интерес соображения, по которым выбирается производительность ступеней испарения.

Во-первых, завышенная производительность последней ступени приводит к превышению концентраций, принятых для фосфатов, а следовательно, к возможности образования железофосфатных отложений в экранных трубах солевого отсека. В случае применения бесфосфатных режимов, а также при поддержании в первой ступени минимального избытка фосфатов допустимая

кратность концентраций CквIIcт / CквIст может быть повышена до 10.

Во-вторых, кратность концентраций солей растет с увеличением производительности солевых отсеков и с уменьшением продувки. Отсюда стремятся к уменьшению производительности последней ступени испарения и выполнению ее в виде микроотсека с n = 5–7%. Этому способствует также повышение качества питательной йоды.

В-третьих, нормирование содержания солей котловой воды по ступеням испарения в пересчете на NaCl :

для p = 11 и 15,5 МПа: I ступень Cкв = 500–800 мг/кг; II ступень Cкв = 2000–3000 мг/кг; III ступень Cкв не более 4000 мг/кг;

для p = 18,5 МПа: I ступень 250 мг/кг, II ступень 1000 мг/кг.

Значительный солевой перекос между отсеком первым (чистым) и последующими (солевыми) объясняется высоким, искусственно созданным размером продувки в нем;

так, для трехступенчатого испарения (рис. 10.7, г)

рIст = р + nII + nIII . |

(10.9) |