19_Komponovka_i_teplovaya_skhema_kotla

.pdf

489

кая охлаждающая способность пара при давлении 2–4 МПа и ограничение его скорости ввиду больших энергетических потерь от гидравлического сопротивления ППП привели к необходимости выполнения его выходной ступени из аустенитной стали. Расположение ППП в зоне температур продуктов сгорания ниже 900 °С позволило применить однобайпасную пусковую схему, что снизило температуру продуктов сгорания на входе в экономайзер (ϑ′эк = 585 °С) и привело к большему недогреву воды до состояния насыще-

ния на выходе из экономайзера.

Применение промежуточного перегрева пара потребовало установки средств регулирования его температуры. Для этого в котле предусмотрена рециркуляция продуктов сгорания в нижнюю часть топки 1. Продукты сгорания на рециркуляцию отбираются за экономайзером 11.

В паровом котле Е-670-13,8-545/545Б (ТПЕ-216), тепловая схема которого приведена на рис. 19.4, сжигается харанорский бурый уголь.

ϑ t |

|

|

|

|

|

ϑа |

=1547 |

|

|

|

|

|

ϑ"т |

= 1115 |

|

|

|

|

|

= 825 |

|

|

|

|

|

пп |

|

|

|

|

|

ϑ' |

|

|

|

|

|

tпе |

" |

|

|

|

|

|

tпп |

= 322 |

|

|

|

|

tпп' |

= 160 |

|

|

|

|

tпв |

вп |

|

|

|

|

ϑ' |

||

|

|

|

|

|

ух |

|

|

|

|

|

ϑ |

|

|

|

|

|

tхв |

|

|

|

|

|

Q |

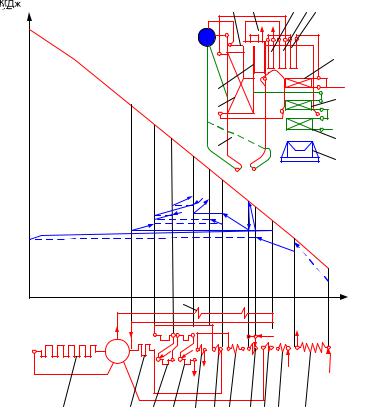

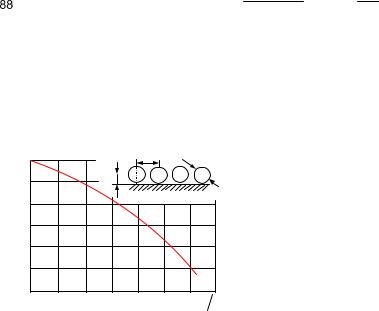

Рис. 19.4. Тепловая схема парового котла Е-670-13,8-545/545: 1 – экраны топки; 2 – радиационные настенные ступени пароперегревателя; 3 и 5 – ширмовые ступени пароперегревателя; 4 – экран потолка в районе топки, горизонтального газохода и задней стенки поворотной камеры; 6 – выходная ступень ППП; 7 – конвективная ступень пароперегревателя; 8 и 9 – вторая и первая ступени ППП; 10 и 11 – ступени конвективного экономайзера; 12 – регенеративный воздухоподогреватель

Сжигание шлакующегося угля потребовало ограничения температуры продуктов сгорания за топкой (ϑ′′т =1115 °С). Вследствие этого коэффициент

490

прямой отдачи топки μр = 0,49, что привело к передаче значительного коли-

чества лучистой теплоты Qлт топки пароперегревателю и радиационному

экономайзеру. В топке расположены две ступени настенного 2 и ступень потолочного пароперегревателя. Лучистая теплота воспринимается также в ширмовых 3 и 5 и конвективной 7 ступенях пароперегревателя. Температура газов перед ППП 6 значительно ниже, чем в паровом котле Е-670-13, 8- 545/545 ГМ, и равна 826 °С, что связано с особенностями сжигания твердого топлива.

Высокая приведенная зольность топлива и низкое содержание серы обусловили необходимость установки трубчатого воздухоподогревателя, а высокий выход лучистых компонентов и большая влажность – сушку топлива продуктами сгорания, что по влиянию на тепловую схему аналогично рециркуляции продуктов сгорания в топку. Ввиду высокой влажности топлива температурные напоры в воздухоподогревателе и экономайзере довольно низкие (соответственно 36,7 и 123,5 °С).

В паровых котлах сверхкритического давления (СКД) появляются свои особенности тепловых схем. На рис. 19.5 показана тепловая схема прямоточного парового котла Пп-1000-25-545/542 ГМ (ТГМП-344).

ϑ t |

ϑа |

= 1986 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

tпе |

tпп" |

|

ϑ"т = 1252 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ϑкпп' |

1 |

=1168 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ϑкпп' |

2 |

= 1020 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ϑпп' |

3 |

= 880 |

|

|

|

|

|

|

|

|

|

|

|

|

tпп' |

|

|

|

|

|

|

ϑпп' |

2 = 751 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

ϑпп' |

1 |

= 707 |

|

|

|

|

|

|

|

|

|

|

|

tпе |

|

= 545 |

= 542 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

496 |

|

tпп" |

|

|

|

|

' |

= 507 |

|

|||

|

|

|

|

|

445 |

|

|

|

|

460 |

|

|

|

|

ϑэк |

|

|||

|

|

|

|

tпв |

|

|

|

|

|

443 |

|

|

|

|

|

|

|||

|

|

|

|

421 |

|

|

|

|

|

430 |

|

|

|

|

ϑвп' = 379 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

316 |

|

|

|

|

310 334 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

300 |

tпв |

= 270 |

ϑух =139 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q |

|

|

|

|

|

|

|

|

|

tпе |

|

tпп" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tпп' |

|

tпв |

tгв |

tхв |

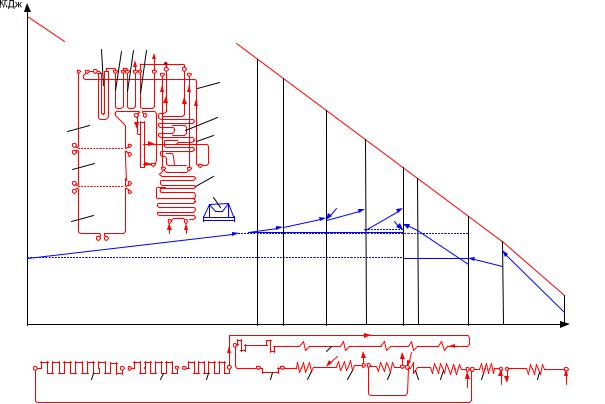

Рис. 19.5. Тепловая схема парового котла Пп-1000-25-545/542 ГМ: 1, 2 и 3 – нижняя, средняя и верхняя радиационные части топки; 4 – ширмовая ступень пароперегревателя; 5 и 6

–первая и вторая ступени конвективного пароперегревателя; 7, 9 и 10 – третья, вторая и первая ступени ППП; 8 – экраны потолка, горизонтального и конвективного газоходов; 11

–экономайзер; 12 – регенеративный воздухоподогреватель

491

В отличие от парового котла Е-670-13,8-545/545 ГМ (ТГМЕ-206) здесь осуществляется прямоточный принцип движения среды в поверхностях нагрева и рабочей среды. Ширмовая 4 и конвективные 5 и 6 ступени пароперегревателей располагаются примерно в тех же температурных зонах, что и на котле Е-670-13,8-545/545 ГМ (ТГМЕ-206). Однако переход на СКД потребовал относительно большей прочности труб, что привело к увеличению доли поверхностей нагрева, выполненных из аустенитных труб, и повышению толщин стенок. Экраны 1–3, перепускные трубы и часть ступеней пароперегревателей 4 и 5 изготовлены из стали 12Х1МФ и лишь в экономайзере 11 используется сталь 20.

При сверхкритическом давлении зона парообразования отсутствует. Теплота, воспринимаемая подогревательными и перегревательными поверхностями нагрева, в котлах СКД значительно больше, чем в паровых котлах сверхвысокого давления. В топке находятся подогревательные, перегревательные поверхности нагрева и ЗБТ. Для обеспечения приемлемых температурных режимов экраны топки разделены на нижнюю 1, среднюю 2 и верхнюю 3 радиационные части с перемешиванием среды в промежуточных коллекторах. Для регулирования температуры промежуточного перегрева пара применена рециркуляция продуктов сгорания в нижнюю часть топки с забором продуктов сгорания перед экономайзером.

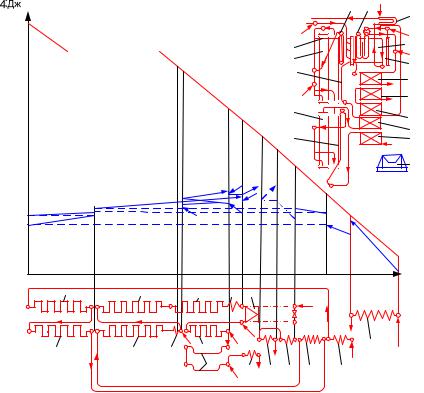

Как уже отмечалось, тепловые схемы паровых котлов зависят от вида сжигаемого топлива и его свойств. В паровом котле Пп-1650-25-545/545 К (П-57-2) Подольского машиностроительного завода им. Серго Орджоникидзе (ЗиО), тепловая схема которого приведена на рис. 19.6, сжигается экибастузский уголь. Высокая зольность и абразивность золы этого угля предопределили Т-образную компоновку парового котла, при которой легче обеспечить относительно малые скорости газов. Экибастузский уголь при зольности менее 50% относится к нешлакующимся, так как имеет высокую температуру деформации золы и вытекания шлака. Поэтому температура на выходе из топки выбрана высокой (ϑ′′т =1277 °С). Несмотря на это, коэффициент пря-

мой отдачи топки μр = 0,456 , что объясняется вышкой адиабатной температурой горения (ϑа =1942 °С), малой влажностью топлива и отсутствием ре-

циркуляции продуктов сгорания в нижнюю часть топки.

В ширмовой ступени 7 пароперегревателя температура продуктов сгорания снижается примерно на 200 °С и перед входом в плотные горизонтальные пучки конвективной ступени 11 пароперегревателя достигает 963 °С. Ступени 12 и 13 ППП расположены в зоне температур продуктов сгорания 865–674 °С. Температура промежуточного перегрева пара регулируется паропаровыми теплообменниками ППТО) 8, вследствие чего приращение энтальпии пара в газовой части промежуточного перегревателя уменьшается до 354,6 кДж/кг, что составляет 60,5% тепловосприятия, необходимого для промежуточного перегрева пара.

492

Применение ППТО определило высокую температуру продуктов сго-

рания за промежуточным перегревателем (ϑ′′ = 674 °С); в паровом котле Пп-

пп

1000-25-545/542 ГМ |

′′ |

= 507 °С, в паровом котле Е-670-13,8-545/545 Б |

||

ϑпп |

||||

′′ |

|

|

′′ |

= 585°С. |

(ТПЕ-216) ϑпп |

= 523°С, в паровом котле Е-670-13,8-546/545 ГМ ϑпп |

|||

Для охлаждения продуктов сгорания от 674 до 498 °С частично используется вынесенная ЗБТ 14 (переходная зона) с приращением энтальпии среды в вей 292,6 кДж/кг. По рабочей среде переходная зона включена между экранами нижней (1 и 2) и средней (3 и 4) радиационными частями. Экономайзер 15 установлен в зоне с температурой продуктов сгорания 498–371 °С. Воздухоподогреватель 16 обеспечивает подогрев воздуха до температуры tгв = 337 °С

иохлаждение продуктов сгорания до температуры ϑух =130 °С.

Вновой модификации этого парового котла Пп-1650-25-545/545К (П- 57-3М) переходная зона в конвективной шахте заменена экономайзером и вся ЗБТ находится в топке. Суммарное тепловосприятие по рабочему телу обеих ступеней экономайзера 505 кДж/кг. Энтальпия рабочей среды на входе в нижнюю радиационную часть hвх = 1692,3 кДж/кг, т.е. значительно больше,

чем в котле с переходной зоной, где hвх = 1402 кДж/кг. |

|

|

|||

ϑ t |

|

|

|

|

tпп' |

|

|

|

|

|

|

ϑа =1942 |

|

|

|

|

|

" т =1277 |

|

|

|

|

|

ϑ |

|

|

|

|

|

= 963 |

= 865 |

|

|

|

tпе |

кпп |

|

|

|

" |

|

ϑ' |

|

|

|

tпп |

|

|

' пп |

|

|

|

|

|

ϑ |

|

|

|

|

|

tпе |

tпп" |

|

371 |

|

|

|

|

|

= |

|

|

|

|

|

' вп |

|

|

|

|

tгв |

ϑ |

130 |

|

|

|

|

||

|

|

tпп' |

tпв |

|

= |

|

|

|

ух |

||

|

|

|

|

|

ϑ |

|

|

|

|

|

tхв |

|

|

|

|

|

Q |

|

|

tпп' |

|

|

|

|

|

|

|

tгв |

|

|

|

tпп" |

|

tпв |

tхв |

|

tпе |

|

|

|

|

Рис. 19.6. Тепловая схема парового котла Пп-1650-25545/545К: 1 и 2 – первый и второй |

|||||

ходы нижней радиационной части; 3 и 4 – первый и второй ходы средней радиационной |

|||||

части; 5 – потолочная ступень пароперегревателя; 6 – фестон; 7 – ширмовая ступень паро- |

|||||

перегревателя; 8 – паро-паровой теплообменник; 9 – верхняя радиационная часть; 10 – по- |

|||||

воротная камера; 11 – конвективная ступень пароперегревателя; 12 и 13 – выходная и |

|||||

входная ступени ППП; 14 – переходная зона; 15 – экономайзер; 16 – регенеративный воз- |

|||||

духоподогреватель |

|

|

|

|

|

493

Тепловые схемы зарубежных паровых котлов отличаются большим разнообразием, вызванным особенностями применения различных компоновок поверхностей нагрева и традиционных решений. В паровых котлах мощных энергоблоков США широко применяются П-образные компоновки поверхностей нагрева размещение поверхностей нагрева по ходу продуктов сгорания принципиально близко к рассмотренному. Можно отметить несколько особенностей тепловых схем современных мощных паровых котлов, производимых за рубежом.

Применение двухбайпасной пусковой схемы с более высокой температурой продуктов сгорания перед промежуточным перегревателем, чем при однобайпасной пусковой схеме.

Упрощение схем движения рабочего тела пароперегревателей (меньшее число ступеней и промежуточных перемешиваний между ними).

Упрощение схемы экранирования топок паровых котлов СКД, применение в некоторых конструкциях одноходовых вертикальных экранов и комбинированной циркуляции в них.

Применение различных сомкнутых компоновок, при которых экран одной из стен топки используется как разделительная перегородка между топкой и газоходом.

19.3. Составление тепловой схемы

При составлении и расчете тепловой схемы парового котла выявляются два аспекта: теплотехнический, связанный с распределением тепловосприятий нагреваемой среды по отдельным поверхностям нагрева при соответствующем изменении энтальпии газов, и конструктивный, учитывающий взаимное расположение поверхностей нагрева. На рис. 19.2–19.4 приведены тепловые диаграммы и тепловые схемы барабанных котлов высокого давления.

При составлений и расчете тепловой схемы парового котла необходимо иметь выходные параметры: паропроизводительность D , кг/с; давление p ,

МПа; температура перегретого пара tпп , °С, а при наличии вторичного перегрева пара еще давление рвп и температура tвп . Одновременно с установле-

нием выходных параметров рабочей среды следует определить вид сжигаемого в котле топлива, ибо его технические характеристики необходимы для выбора некоторых температур тепловой схемы.

Оптимальная экономичность и надежность работы агрегата достигается за счет рационального выбора и поддержания при эксплуатации в определенных пределах температур соответствующих сред в ряде точек газового, водопарового и воздушного трактов. Для формирования тепловой схемы должны быть выбраны температуры уходящих газов ϑух , питательной воды

tпв , горячего воздуха tгв , газов на выходе из топки ϑ′′т . Выбор указанных температур с учетом рекомендаций по температурному режиму металла отдель-

494

ных поверхностей нагрева (вторичный пароперегреватель, выходные пакеты первичного пароперегревателя, поверхности нагрева при СКД в зоне максимальной теплоемкости), устойчивости протекания гидродинамических процессов создает систему граничных условий или опорных точек, в которую вписываются отдельные поверхности нагрева, что предопределяет распределение приращения энтальпий рабочей среды между поверхностями нагрева и рациональное их размещение вдоль потока продуктов сгорания. При этом необходимо стремиться обеспечить высокие температурные напоры и противоток рабочего тела и продуктов сгорания, что не всегда возможно.

Прежде всего на основании технико-экономических расчетов с учетом стоимости сжигаемого топлива и поверхностей нагрева принимается оптимальная температура уходящих газов. В соответствии с Нормами теплового

расчета котлов для дешевых топлив с повышенной влажностью W п = (2– 3)·103 %кг/кДж, например, Канско-Ачинского месторождения с открытым способом добычи угля, для котлов высокого давления ϑух = 150–170 °С.

Здесь в значительной степени лимитирует точка росы газов, когда на трубах воздухоподогревателя осаждается влага, способствующая коррозии металла,

особенно для сернистых топлив. Для топлив с влажностью до W п = 0,5)·103 %кг/кДж температура уходящих газов принимается более низкой 120–140 °С. Чем более дорогое топливо, тем ниже должна быть принята температура ϑух ,

но обычно не ниже 110°С во избежание слишком громоздких хвостовых поверхностей нагрева котла.

Температура питательной воды tпв , поступающей в экономайзер, уста-

навливается на основании технико-экономического расчета тепловой схемы турбинной установки. Чем выше параметры пара перед турбиной, тем выше оказывается tпв . Так, для котлов высокого давления tпв = 230–240 °С, а для

котлов на СКД tпв = 260–275 °С.

Температура горячего воздуха увязана с температурой питательной воды. Ориентировочно температуру горячего воздуха (за первой ступенью) можно оценить по выражению

tгв = tпв + t , |

(19.1) |

где t = 40–80 °С, при этом меньшая цифра относится к сухим топливам. Выбор температуры горячего воздуха производят по условиям сушки

или сжигания топлива. При сжигании каменных и бурых углей tгв = 300–400

°С (более высокая температура при жидком шлакоудалении). При сушке бурых углей газами в замкнутой схеме пылеприготовления при твердом шлакоудалении рекомендуется принимать tгв = 300–350 °С, а при разомкнутой схе-

ме пылеприготовления независимо от вида топлива tгв < 350 °С. При замкнутой схеме пылеприготовления и воздушной сушке бурых углей температура

495

горячего воздуха принимается 350–400 °С. При сжигании мазута и газа tгв =

250–300 °С.

При одноступенчатом подогреве воздуха конструкция воздухоподогревателя более компактна (см. гл. 13). Пределом его применения служит сбли-

жение температуры воздуха и газов, когда tвпвых сильно уменьшается почти до нуля. Для обеспечения компактности воздухоподогревателя разница тем-

вых |

′ |

′′ |

принимается не менее 30 °С. В этом слу- |

ператур на выходе tвп |

= ϑвп |

− tвп |

чае наибольшая температура подогрева воздуха в одноступенчатом подогревателе будет около 270 °С (при ϑух ≈ 130 °С). Температура холодного возду-

ха tхв обычно принимается равной 30 °С.

Температура газов на выходе из топочной камеры ϑ′′т перед ширмами

зависит от сжигаемого топлива. Для нешлакующих топлив (газ, мазут) выбирается около 1250 °С исходя из оптимального соотношения долей радиационного и конвективного теплообмена в поверхностях нагрева котла. Температура газов на выходе из топки принимается ниже температуры начала деформации золы t1 : для шлакующих (большинства твердых топлив) не выше

1200 °С, а для сильношлакующих бурых углей не выше 1100 °С. Распределение теплоты на подогрев воды, испарение и перегрев пара

зависит от параметров перегретого пара – давления и температуры. Для распределения теплоты газов по отдельным поверхностям нагрева рассчитывается тепловая схема котла.

19.4. Тепловой расчет котла

Порядок и последовательность расчета. Различают конструктивный и поверочный расчеты котла. Целью конструктивного расчета является определение площадей поверхностей нагрева элементов котла при заданных паропроизводительности, параметрах пара и характеристиках топлива. Поверочный расчет имеет целью определение параметров, характеризующих тепловую работу элементов котла при заданном топливе и режиме работы.

При конструктивном расчете но заданным температурам продуктов сгорания и обогреваемой среды определяют тепловосприятие каждого элемента, затем рассчитывают температурный напор и коэффициент теплопередачи, a из уравнения теплообмена – площадь поверхности нагрева.

При поверочном расчете отдельных элементов котла обычно задаются температурой и энтальпией каждой из сред на одном конце поверхности нагрева. Для определения энтальпий обеих сред на втором конце задаются тепловосприятием и уточняют его путем последовательных приближений. При поверочном расчете конвективной поверхности нагрева предварительно оценивают конечную температуру и энтальпию одной из сред и по уравнению теплового баланса определяют по принятой температуре тепловосприятие

496

поверхности нагрева и конечную энтальпию второй среды. Далее рассчитывают коэффициент теплопередачи и температурный напор и по уравнению теплообмена определяют тепловосприятие поверхности нагрева, отнесенное к единице топлива. Если полученное значение тепловосприятия отличается от определенного по уравнению теплового баланса не более чем на 2%, расчет не уточняется. При большем расхождении принимают новое значение конечной температуры и повторяют расчет. Для второго приближения выбирают значение температуры, отличающееся от принятого на 50 °С. Коэффициент теплопередачи не пересчитывается. Если после второго приближения расхождение окажется больше допустимого, истинную температуру находят графической интерполяцией.

19.4.1. Теплообмен в топочной камере

Передача теплоты экранам топочной камеры определяется в основном лучистым теплообменом между высокотемпературными газами, заполняющими топочный объем, и наружной поверхностью труб, покрытых в основном тонким слоем загрязнений. В призматических топочных камерах с подъемным движением факела тепловосприятием топочных экранов за счет конвекции можно пренебречь, так как скорости газов около стен топки малы, а наружные загрязнения создают большое термическое сопротивление. В топках с вихревым движением факела (циклонные предтопки, топки с пересекающимися струями) конвективная составляющая теплообмена становится заметной и ее надо учитывать. Интенсивность лучистого теплообмена между высокотемпературной газовой средой и экранами топки определяется четвертой степенью температуры излучающей среды. Так, падающий на топочный

экран из газового объема тепловой поток qпад , кВт/м3, пропорционален Tф4 ,

где T 4 |

– температура газов в факеле, К. Наружные загрязнения экранных |

ф |

|

труб, имеющие высокую температуру Tнз , К, также излучают часть энергии в топочный объем. Обратный тепловой поток от поверхности экрана в газовый объем qобр пропорционален Tнз4 . Разность этих потоков

q0 = qпад − qобр , |

(19.2) |

представляет собой воспринятый рабочей средой экрана лучистый тепловой поток qл , кВт/м2, пропорциональный разности четвертых степеней абсолют-

ных температур Tф4 − Tнз4 ).

При характерных для топочных устройств величинах падающих тепловых потоков из ядра факела на экранные поверхности qпад = 400–700 кВт/м2 в

небольшом по толщине слое наружных загрязнений на трубах создается пе-

|

|

|

|

497 |

|

|

репад температур |

t = tнз − tст |

= 150–350 °С. В связи с этим температура на- |

||||

ружной поверхности загрязнений tнз значительно превышает температуру |

||||||

стенки трубы. |

|

|

|

|

|

|

Исследования показали, что интенсивность радиационного тепло- |

||||||

обмена между высокотемпературными газами и экранной поверхностью топ- |

||||||

ки не зависит от температуры или давления рабочей среды в котле. Это по- |

||||||

зволяет производить расчет теплообмена в топочных камерах по одной мето- |

||||||

дике независимо от рабочего давления котла. |

|

|||||

Отношение |

|

|

|

|

|

|

|

|

|

|

ψ = qл , |

(19.3) |

|

|

|

|

|

q |

|

|

|

|

|

|

пад |

|

|

характеризует долю тепловосприятия настенных поверхностей. Величину ψ |

||||||

называют коэффициентом тепловой эффективности экрана. Чем больше |

||||||

Нт |

|

|

значение ψ тем выше эффективность работы |

|||

|

|

экранной поверхности, т. е. тем большую до- |

||||

|

|

|

лю теплоты экран воспринимает. |

|||

|

qл |

|

|

Значения ψ по исследованиям топоч- |

||

qобр |

qпад |

ных камер достаточно стабильны при сжига- |

||||

|

||||||

|

|

|

нии однородных видов топлив и составляют: |

|||

|

|

|

0,4–0,45 для твердых топлив, 0,5–0,55 для ма- |

|||

|

|

|

зутов и 0,65 для природных газов. По высоте |

|||

|

|

|

топочной камеры степень тепловой эффек- |

|||

|

|

q |

тивности экранов неодинакова: она выше в |

|||

|

|

зоне ядра факела и снижается по мере подъе- |

||||

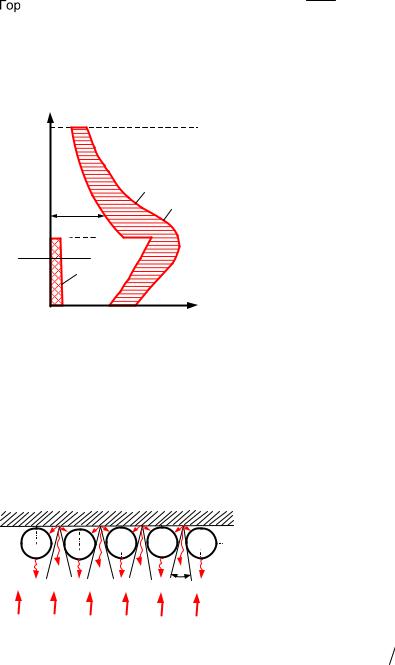

Рис. 19.7. Изменение падающего, |

||||||

обратного и воспринятого тепло- |

ма к выходу из топки. Для ошипованных и |

|||||

вых потоков по высоте топочной |

футерованных огнеупорной |

массой экранов |

||||

камеры: Гор – уровень размеще- |

ψ = 0,24–0,25, а для подовых экранов, закры- |

|||||

ния горелок; 1 – футерованная |

тых слоем шамотного кирпича, ψ = 0,1. |

|||||

часть экранов топки |

|

|

|

Характер изменения падающего, обрат- |

||

|

|

|

|

|||

ного и воспринятого тепловых потоков по высоте топки показан на рис. 19.7. |

||||||

Доля теплового потока, непосредственно падающая на экранную поверх- |

||||||

|

|

|

|

ность, определяется угловым коэффициен- |

||

|

|

|

|

том экрана x . Из рис. |

19.8 видно, что |

|

|

|

|

|

лишь небольшая доля падающего теплово- |

||

|

|

q |

|

го потока в пределах угла видения факела |

||

|

|

обр |

|

|||

|

|

α |

|

между трубами α излучается от стен об- |

||

|

|

q |

|

|||

|

|

|

ратно в топочный объем. Чем плотнее раз- |

|||

|

|

пад |

|

|||

|

|

|

|

|||

Рис. 19.8. Тепловые характеристики |

мешены трубы (меньше |

относительный |

||||

топочного экрана |

|

|

|

шаг труб σ = s d ), тем меньше угол α и |

||

|

|

|

|

|

498 |

|

|

|

|

|

все большая доля теплового потока падает на экранную поверхность (рис. |

||||||||||

19.9). При обычной плотности экранирования (σ = 1,1) угловой коэффициент |

||||||||||

составляет x |

» 0,99. Теоретически при плотном экранировании (σ = 1) или |

|||||||||

для футерованного экрана коэффициент x = 1, т. е. весь тепловой поток па- |

||||||||||

дает на экранную поверхность. Отношение |

|

|

||||||||

|

|

|

x = |

Tф4 - Tнз4 |

|

æ T 4 |

ö4 |

(19.4) |

||

|

|

|

T 4 |

= |

1- ç нз |

÷ , |

||||

|

|

|

|

|

|

ç T 4 |

÷ |

|

||

|

|

|

|

ф |

|

|

è ф |

ø |

|

|

называют условным коэффициентом загрязнения экранных труб. Поскольку |

||||||||||

Tнз > 0, коэффициент ξ < 1 и тем меньше, чем выше Tнз , т. е. чем больше тол- |

||||||||||

щина или термическое сопротивление слоя отложений. Величина T 4 |

-T 4 оп |

|||||||||

|

|

|

|

|

|

|

|

ф |

нз |

|

|

|

s |

d |

ределяет |

воспринятый лучистый |

тепловой |

||||

х |

e |

поток q |

|

, а T 4 |

– падающий на трубу поток |

|||||

|

|

л |

||||||||

|

|

|

|

ф |

|

|

||||

|

|

|

теплоты. Отсюда следует, что условный ко- |

|||||||

|

|

|

|

|||||||

|

|

|

|

эффициент загрязнения ξ определяет полез- |

||||||

|

|

|

|

но воспринятую долю излучения от всего |

||||||

|

|

|

|

излучения на трубы экрана. Чем больше слой |

||||||

|

|

|

s d |

наружных отложений на трубах, тем выше |

||||||

|

|

|

температура Tнз |

и меньше доля тепловос- |

||||||

Рис. 19.9. Угловой |

коэффициент |

приятия рабочей среды в трубе. |

|

|||||||

однорядного гладкотрубного эк- |

|

Коэффициент тепловой эффективности |

||||||||

топочного экрана ψ э определяется долей те- |

||||||||||

рана |

|

|

|

|||||||

|

|

|

|

плоты, падающей собственно на экранную |

||||||

поверхность x , и долей полезно воспринятого экраном теплового излучения |

||||||||||

ξ и выражается следующей зависимостью: |

|

|

||||||||

|

|

|

|

ψ = xξ . |

|

(19.5) |

||||

Коэффициент ξ несколько больше ψ , так как не учитывает небольшой |

||||||||||

доли теплоты излучения, падающей на обмуровку стен топки. |

|

|||||||||

При расчете топочных камер используют понятие лучевоспринимаю- |

||||||||||

щей поверхности экрана |

|

|

|

|

|

|

|

|||

Hл = χFст , |

(19.6) |

где Fст – поверхность стен топки, занятая экранами, м2.

Лучевоспринимающая поверхность представляет собой условную сплошную серую стенку, имеющую температуру, степень загрязнения и коэффициент излучения такие же, как и у экранных труб. Как следует из (19.6),