20_Konstruktsii_parovykh_kotlov

.pdf541

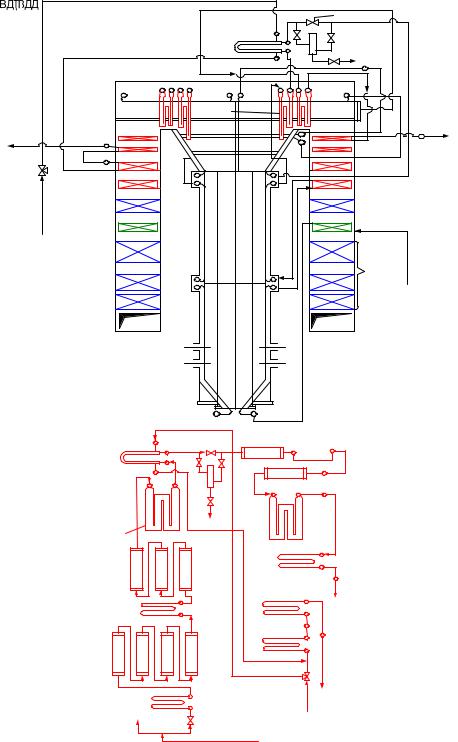

тивного горения топлива, обеспечивается достаточная высока массовая ско- рость 1500 кг/(м2·с). Смесь после НРЧ отводится в выносную переходную зо- ну 4, где вода полностью испаряется, а пар слабо перегревается, на 10–20 °С.

Пар затем направляется в промывочно-сепарационную установку 5, со- стоящую из центробежного сепаратора первой ступени а и второй ступени б, мерительного сосуда в, непрерывной продувки г. Из сепаратора пар направ- ляется в СРЧ 6 – первую ступень радиационного перегревателя, далее в ВРЧ 7, являющуюся второй ступенью радиационного перегревателя, в потолочные трубы 8, в выходной конвективный перегреватель пара 9 и оттуда в ЦВД. По- сле ЦВД пар направляется в котел на вторичный (промежуточный) перегрев. Промежуточный перегреватель газовый, выполнен в виде ширм в две ступени 10 и 11. Между паропроводами первичного и вторичного пара установлена редукционно-охладительная установка 12 (РОУ). Для регулирования перегре- ва в схеме показаны четыре впрыска питательной воды: первый 13 – перед, переходной зоной, второй 14 – перед промывочно-сепарационной установ- кой, третий 15 – перед выходным конвективным перегревателем и, наконец, четвертый впрыск 16 (настроечный шунт, подающий воду в трубопровод ме- жду СРЧ и ВРЧ). Регулирование температуры вторичного перегрева осущест- вляется поворотными пылеугольными горелками.

Вустановку 5 поступает из переходной зоны слабо перегретый пар и увлажняется впрыском 14. Соли, растворенные в паре, частично переходят в воду и продуваются с ней. При нарушении нормального режима в установку 5 может поступать влажный пар, и тогда настроечный шунт должен будет часть воды передать в обход НРЧ и СРЧ и тем самым поднять энтальпию ра- бочего тела, поступающего в промывочно-сепарационную установку.

Внастоящее время подобная схема с сепаратором сохранилась в работе на одном из прямоточных котлов 67-СП производительностью 64 кг /с и дав- лением 9,8 МПа.

20.3.2.Котлы с естественной циркуляцией для энергоблоков

Внастоящее время установленная мощность на ТЭС и ТЭЦ наращива- ется только блоками котел – турбина, в которых пар из котла поступает на одну турбину. Принято использовать термин энергоблок, начиная с мощности 200 МВт, на эту мощность заводы ПО «Красный котельщик» (ТКЗ) и БКЗ вы- пускают котлы с естественной циркуляцией, предельной для них в СССР

производительностью 640–670 т/ч; ЗиО выпускает для энергоблоков только прямоточные котлы. ТКЗ изготовил барабанные котлы на 180 кг/с (640 т/ч), 9,8 МПа, 570/570 °С. Котел получил широкое распространение на ТЭС. При Т-образной компоновке котла вверху топочной камеры дымовые газы на- правляются двумя потоками налево и направо, что позволяло уменьшить вы- соту горизонтального газохода и глубину опускного и тем самым снизить не-

|

542 |

|

|

равномерность поля скоростей газов, поля температуры и концентрацию золы |

|||

на повороте газов в опускную шахту. |

|

|

|

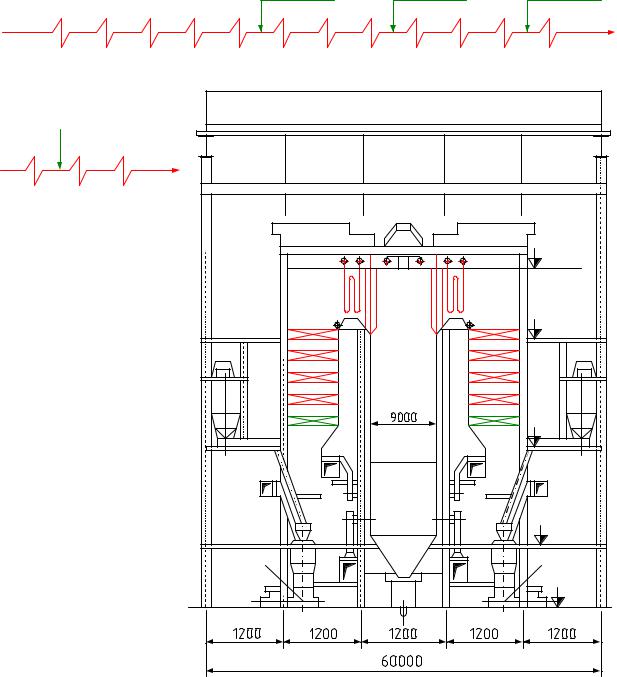

Котел ТПЕ-209 энергоблока 200 МВт. Вторая модификаций котла с ес- |

|||

тественной циркуляцией на 200 МВт (рис. 20.12), П-образной компоновки |

|||

предназначена для сжигания каменного угля среднего качества. Параметры |

|||

агрегата при номинальной нагрузке: D =180 кг/с; |

p =13,6 МПа; tПЕ = 545 °С; |

||

tпв = 244 °С; Dвт |

= 572 т/ч; t 'вт.п = 328 °С; t ''вт.п = 545 °С; p 'вт = 2,5 МПа. |

||

|

67000 |

|

|

60500 |

|

|

|

|

56000 |

А-А |

|

|

|

|

|

1 |

|

|

16 |

2 |

6 |

|

|

8 |

11 |

|

|

1312 |

|

||

5 |

|

||

9 |

7 |

2 |

|

10 |

14 |

|

|

А |

|

||

4 |

|

||

15 |

|

|

|

3 |

18 |

|

|

|

|

||

А |

|

|

|

16 |

|

|

|

|

|

|

|

18 |

|

|

|

17 |

|

|

|

0,0 |

|

|

|

Рис 20.12. Паровой котел ТПЕ-209 на 200 МВт: а – продольный разрез; б – горизонталь- |

|||

ный разрез; 1 – барабан; 2 – опускные питательные стояки; 3 – фронтовой экран; 4 – зад- |

|||

ний экран; 5 – однорядный фестон; 6 – потолочный первичный перегреватель; 7 – экрани- |

|||

рование стен конвективных газоходов; 8 – настенный радиационный перегреватель; 9 – |

|||

ширмы первой ступени первичного перегревателя; 10 – то же ширмы второй ступени; 11 – |

|||

входная змеевиковая ступень вторичного перегревателя; 12 – ширмы вторичного перегре- |

|||

вателя; 13 – выходная змеевиковая ступень вторичного перегревателя; 14 – экономайзер; |

|||

15 – подача дымовых газов в РВП; 16 – РВП; 17 – механизированное шлакоудаление; 18 – |

|||

угловая компоновка пылеугольных прямоточных горелок |

|

||

Котел с газоплотными экранами, с одноступенчатым испарением, на уравновешенной тяге подвешен к металлоконструкциям здания (показанные на рисунке колонны относятся к зданию). Минимальная нагрузка агрегата на угле составляет 50%, и при этом температура первичного пара остается 540 °С, вторичного 520 °С. Растопка агрегата осуществляется на мазуте расто- почными горелками, обеспечивающими 30 % нагрузки. На котел установлено

543

шесть среднеходных мельниц под наддувом, из них одна – резервная. Схема пылеприготовления с прямым вдуванием. Воздухоподогреватель регенера- тивный из двух роторов, установленных под котлом в самой котельной, тем- пература уходящих газов 155 °С.

Топочная камера призматическая, открытая, с холодной воровкой внизу и аэродинамическим выступом вверху; шлакоудаление твердое. Стены топки экранированы газоплотными панелями из труб Ø 60×6 с шагом 80 мм; мате- риал – сталь 20. Пароотводящие трубы заднего экрана образуют однорядный фестон 5. По всей высоте топки установлены пояса жесткости, представляю- щие собой горизонтальные балки, шарнирно прикрепленные к экранам с ша- гом по высоте 2800 мм. Система жесткости котла рассчитана при взрыве го- рючих газов на внутреннее давление, превышающее атмосферное на 3000 Па. Топка снабжена восемью прямоточными угловыми тангенциальными горел- ками. Экраны свободно перемещаются по отношению к неподвижным горел- кам. Тепловое напряжение поперечного сечения топки qF = 3,28 МВт/м2; те-

пловое напряжение топочного объема невысокое – qV = 98 кВт/м3; средняя тепловая нагрузка поверхности экранирования qH =128 кВт/м2; температура

газов на выходе из топки 1078 °С.

Предусмотрено два места ввода рециркуляции газов в топку: через ряд сопл под аэродинамическим выступом, что даст снижение средней темпера- туры газов, покидающих топку, на 60–70 °С, и основной ввод через холодную воронку для регулирования температуры промперегрева. Очистка пара от влаги и примесей осуществляется по схеме: сепарация в механических ци- клонах, промывка пара питательной водой и сепарация влаги через дырчатый лист на выходе из барабана. Предусмотрена линия прогрева барабана при растопке от постороннего источника пара. Опускная питающая система всех экранов выполнена из шести труб-стояков 2.

Насыщенный пар выходит из барабана двумя параллельными не пере- мешивающимися потоками и проходит газоплотные ограждения, конвектив- ных газоходов 7, настенный радиационный перегреватель в топке 8, ширмы первой ступени 9 и ширмы второй ступени 10. Для регулирования температу-

ры перегрева пара высокого давления установлены два впрыска в рассечках ширм 9 и 10.

Вторичный перегреватель расположен в зоне температур газов ниже 870 °С. Два способа регулирования температуры пара: рециркуляция дымо- вых газов, забираемых после основных дымососов и подаваемых в нижнюю часть холодной воронки, и впрыск воды, расположенный перед выходной ступенью 13. Промежуточный пар двумя параллельными потоками проходит последовательно входную змеевиковую коридорную ступень 11, ширмы 12 и выходную змеевиковую ступень 13 с коридорной компоновкой трубок. Котел имеет два выхода по первичному и то же по вторичному пару.

544

Конструкция настенного, расположенного сверху испарительных по- верхностей, радиационного первичного перегревателя выполнена вертикаль- ной из труб Ø 32×6 мм из стали перлитного класса 12Х1МФ и состоит из 30 транспортабельных панелей, которые вверху неподвижно крепятся к экран- ным трубам и свободно расширяются вниз. Движение пара подъемное снизу вверх, каждая панель состоит из 24 труб, шаг между ними 40 мм. Уплотнения входа и выхода через экраны разные: вход скользящий, выход неподвижный.

Завод приступил к производству котла с трубчатым воздухоподогрева- телем, предназначенного для сжигания бурого угля Харанорского месторож- дения Читинской области.

20.3.3. Прямоточные котлы энергоблоков

Первые несколько прямоточных котлов для энергоблоков на СКД с ми- нимальной принятой для них единичной мощностью 300 МВт выпущены ЗиО в двухкорпусном исполнении (дубль-блоки) из соображений повышения на- дежности их работы и электроснабжения потребителей, поскольку некоторые считали, что при аварийном выходе одного корпуса выключение мощности будет не 100 %, а только 50–60. Двухкорпусные агрегаты выпускались как

симметричными, так и несимметричными (на ТКЗ), когда вторичный пере-

греватель выносился в один корпус для возможности широкого регулирова- ния промперегрева. В обоих случаях дубль-блок по существу представлял со- бой установку из двух отдельных котлов.

Практика сооружения котлов на СКД показала, что котлы в моноблоч- ном исполнении имеют меньшую металлоемкость в основном за счет сниже- ния массы каркаса, просты в управлении и не уступают дубль-блокам по на- дежности. В настоящее время котлы на СКД выпускают только в моноблоч- ном исполнении, даже для мощности 1200 МВт.

Так как в экономайзерах на СКД закипание воды отсутствует, то выбор приращения энтальпии в нем не ограничен, чаще всего принимают 200 кДж/кг (50 ккал/кг). Вода после экономайзера поступает на охлаждение под- весных труб, несущих конвективные пакеты, где в области горячих газов на- гревается еще на 100–200 кДж/кг.

После подвесных труб рабочая среда поступает в НРЧ, за которой обычно следуют СРЧ и ВРЧ. Иногда СРЧ отсутствует, что диктуется рядом обстоятельств: видом топлива, способом регулирования промперегрева и др. В ряде случаев зона максимальной теплоемкости рабочей среды (ЗМТ) выно- сятся в конвективный газоход.

Для уменьшения тепловой разверки общий поток рабочей среды перед экономайзером разделяется на несколько регулируемых потоков (обычно два), которые дальше в свою очередь делятся на нерегулируемые подпотоки. Это позволяет повысить маневренность агрегата в целом, так как за счет уменьшения диаметра коллекторов снижается толщина их стенок, повышает-

545

ся допустимая скорость изменения в них температуры при пусках котла и со- кращается время растопки.

а) |

|

|

|

ППТО |

ВЗ |

ВРЧ1 |

ПТЭ |

|

|||

|

|

|

|

|

|

|

РВ1 |

РС |

|

ВРЧ2 |

РВ2 |

|

|

|

ШП2ВД |

ШП1ВД |

|

КПВД |

|

|

|

||

СРЧ |

|

|

ПРВ2 |

|

|

|

|

|

|

КП2НД |

К ЦВД |

ЗМТ |

|

|

|

|

АРВ |

|

|

|

|

|

|

|

|

КП1НД |

|

НРЧ |

|

|

|

|

|

|

К ЦСД |

ВЭК |

|

|

|

б) |

|

Из ЦВД |

|

|

|

|

|

Рис. 20.13. Компоновка поверхностей на поперечном разрезе котла П-59 на 300 МВт (а) и схема пароводяного тракта (б): ВЗ – встроенная задвижка; РВ – регулирующий впрыск; АРВ – аварийный регулирующий впрыск; ПРВ – пусковой регулирующий впрыск; РС – растопочный сепаратор; ШПВД – ширмовый перегреватель высокого давления; ШПНД – то же низкого; КПВД – конвективный перегреватель высокого давление; КПНД – то же низкого; ПТЭ – потолочный экран; ЭПК – экран поворотной камеры; ППТО – паро- паровой теплообменник; ЗМТ – зона максимальной теплоемкости; Э – экономайзер

546

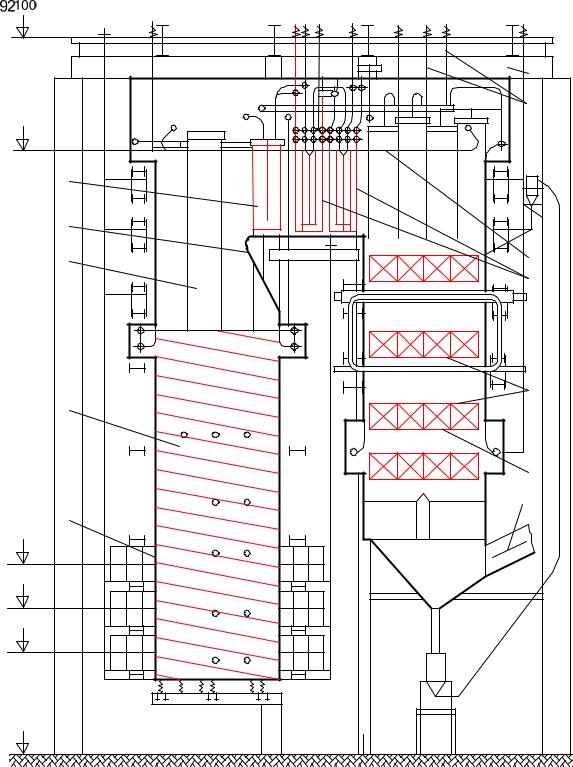

Котел П-59 энергоблока 300 МВт. На рис. 20.13 даны компоновка по-

верхностей нагрева в поперечном разрезе агрегата и схема пароводяного тракта Т-образного моноблочного, прямоточного котла ЗиО на 300 МВт для сжигания подмосковного бурого угля. Поверхность зоны максимальной теп- лоемкости размещена в конвективной шахте, тяга на агрегате уравновешен- ная, КПД брутто равен 90%. Высокая призматическая топка оборудована

двухрядными щелевыми горелками МЭИ для сжигания в тонких струях при встречно-смещенной компоновке горелок, обеспечивающей устойчивость за-

жигания и горения бурого влажного угля и равномерное поле температур в плане топки при минимально возможном шлаковании. Для снижения шлако- вания ширм температура газов на выходе из топки принята в проекте невысо- кой, около 1000 °С.

Пароводяной тракт выполнен из двух регулируемых потоков (см. раз- ветвление ввода воды перед экономайзером). НРЧ состоит из четырех верти- кальных последовательно включенных панелей, потом рабочая среда посту- пает в зону максимальной теплоемкости в три последовательные вертикаль- ные панели СРЧ, затем в первые вертикальные ширмы, откуда в паро-паровой теплообменник ППТО и ВРЧ 1. Между ППТО и ВРЧ 1 находятся встроенная задвижка и отводы на растопочный сепаратор. После ВРЧ 1 среда проходит в потолочный экран, затем в ВРЧ 2, расположенный в поворотной камере. Вся ВРЧ состоит из двух горизонтальных одноходовых панелей. По выходе из ВРЧ рабочая среда поступает во вторые ширмы и горизонтальные змееви- ки конвективного перегревателя.

Температура перегрева регулируется, как и во всех прямоточных агре- гатах, соотношением вода – топливо, а подрегулировка – двумя вспрысками: регулятор впрыска один (РВ 1) перед ВРЧ 2 и РВ 2 – перед конвективным пе- регревателем. Есть еще пусковые впрыскивающие пароохладители, установ- ленные на выходе пара к ЦВД турбины.

Путь вторичного пара проще: из ЦВД пар поступает вначале в паро- паровой теплообменник, затем последовательно проходит два пакета конвек- тивного перегревателя и направляется в ЦСД. В рассечку конвективному пе- регревателю низкого давления (КПНД) установлен аварийный регулятор впрыска, на выходе пара из котла – пусковой регулятор впрыска.

В котле из-за высокой влажности W P ≈ 34 % осуществлен высокий по- догрев воздуха в трубчатом подогревателе – 438 °С.

Котел П-57 энергоблока 500 МВт. Однокорпусный прямоточный паро- вой котел (моноблок) для сжигания экибастузских каменных углей, отли- чающихся многозольностью, абразивностью и тугоплавкостью золы, получил маркировку П-57 (Пп-1650-255). В связи с особыми свойствами золы компо- новка агрегата выполнена ЗиО по Т-образной схеме с твердым шлакоудале- нием (рис. 20.14). Паропроизводительность котла 460 кг/с (1650 т/ч), давле- ние пара 24,5 МПа, температура 545 °С, расход вторичного пара 375 кг/с,

|

547 |

|

|

|

|

температура промперегрева 545 °С, температура питательной воды 270 °С, |

|||||

КПД-91,75 %. |

|

|

|

|

|

ВЭК НРЧ-1 НРЧ-2 ПЗ |

Впрыск-1 |

Впрыск-2 |

|

Впрыск-3 |

|

Потолок |

|

|

|

||

|

|

|

|

||

|

СРЧ-1 СРЧ-2 |

ППТО ВРЧ |

Ш-1 |

Ш-2 |

КПП |

Промперегрев |

|

|

|

|

|

Аварийный впрыск |

|

|

|

|

|

ППТО П/П-1 П/П-2 |

|

|

|

|

|

а) |

|

|

|

|

|

|

1 |

|

|

1 |

53500 |

|

|

|

|

|

|

|

2 |

|

2 |

|

|

|

ВРЧ |

|

|

|

42600 |

|

|

|

|

|

|

|

3 |

|

3 |

|

|

|

4 |

СРЧ |

4 |

|

|

|

5 |

|

5 |

|

|

|

6 |

|

6 |

|

|

|

7 |

|

7 |

|

|

|

|

|

|

|

25800 |

|

|

НРЧ |

|

|

|

|

|

|

|

|

10200 |

|

8 |

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

0,0 |

б) |

|

|

|

|

|

Рис. 20.14. Котел П-57 на 500 МВт: а – однолинейная схема включения поверхностей на- |

|||||

грева и приращение энтальпии рабочей среды; б – поперечный разрез котла на экибастуз- |

|||||

ском угле; 1 – паро-паровой теплообменник; 2 – ширмовый перегреватель; 3 – конвектив- |

|||||

ный первичный перегреватель; 4 – промперегрев II ступени; 5 – то же I ступени; 6 – пере- |

|||||

ходная зона; 7 – экономайзер; 8 – углеразмольные мельницы |

|

|

|

||

Рабочая среда в котле движется двумя подъемными потоками. Зона максимальной теплоемкости вынесена в конвективный газоход. Средняя мас- совая скорость в НРЧ 2000 кг/(м2·с). Экраны из плавниковых труб, агрегат

548

цельносварной с уравновешенной тягой. Панели СРЧ, экранирующие боко- вые стены, на уровне выходного окна из топки образуют фестон. Змеевики конвективных поверхностей перпендикулярны фронту, длиной в половину глубины конвективной шахты, поэтому все камеры трубных пакетов распо- ложены на фронте и задней стене; пакеты опираются через стойки на пять ба- лок. Все поверхности нагрева размещены симметрично относительно верти- кальной оси котла, что облегчает регулирование параметров по потокам воз- действием подачи вода – топливо. На растопочных режимах включают ре- циркуляционные насосы ограниченной производительности.

Промперегреватель размещен по ходу газов после конвективного пере- гревателя высокого давления (КПВД) в зоне умеренных температур газов. Тракт промперегревателя выполнен в четыре потока, которые направляются последовательно в паро-паровой теплообменник 1, конвективные поверхно- сти первой 5 и второй 4 ступеней. Регулирование промперегрева осуществля- ется изменением пропуска вторичного пара через ППТО.

На котле установлено восемь углеразмольных мельниц, одна из них ре- зервная, система пылеприготовления с прямым вдуванием. 24 горелки уста- новлены в два яруса на боковых стенах топки. Очистка стен топки осуществ- ляется аппаратами ОПР-5, а устройства по очистке конвективных поверхно- стей отсутствуют в расчете на самоочистку за счет наличия в зоне экибастуз- ских каменных углей песка.

В конструкции котла воплощены прогрессивные идеи, в том числе: крупноблочное изготовление поверхностей нагрева (коэффициент блочности 78%, число блоков – 3150 шт.); возможность выполнения механизированного ремонта, автоматизация процессов регулирования в широком диапазоне на- грузок и др. Головные агрегаты показали высокую надежности и экономич- ность в работе, что позволило котлу П-57 присвоить знак качества. В связи с повышением поставочной зольности экибастузского угля ЗиО провел даль- нейшую модернизацию агрегата с изменением наименования П 57-3.

Полупиковый котел Пп-1800-140МН энергоблока 500 МВт. Техниче-

ский проект котла для сжигания высокосернистого мазута энергоблока 500 МВт в моноблочном исполнении, предназначенного для работы в полупико- вом режиме, выполнен ТКЗ. Это прямоточный агрегат (рис. 20.15) на докри- тические параметры – 13,8 МПа и 510 °С перед турбиной, через турбину про- ходит пар в количестве 1670 т/ч, с промперегревом и повышенной температу- рой уходящих газов ϑух =170 °С. Промежуточный перегрев пара был необхо-

дим из-за опасности эрозии лопаточного аппарата турбины. Парогенератор рассчитан на частые пуски (до 9000 за амортизационный срок); энергоблок, естественно, имеет пониженную экономичность. Так, удельный расход ус- ловного топлива на отпущенный 1 кВт·ч достигает 360 г, вместо 336 г на ба- зовых блоках 500 МВт Экибастузской ГРЭС-1. Блок запроектирован для по-

крытия пиковых нагрузок суточных графиков с частыми форсированными

549 |

пусками и остановами при невысоком числе часов использования в году (до |

3000). |

Рис. 20.15. Продольный разрез полупикового котла Пп-1800-140МН на 500 МВт: 1 – НРЧ; |

2 – ВРЧ; 3 – ширмы; 4 – аэродинамический выступ задней стенки под ширмами; 5 – мазут- |

ные горелки; 6 – топочный перегреватель; 7 – конвективные перегревателя; 8 – промперег- |

реватель; 9 – экономайзер; 10 – подвески; 11 – хребтовые балки; 12 – выход продуктов |

сгорания |

550

Особое внимание обращено па повышение маневренных свойств котла, на возможность включения в работу после ночного простоя всего за 20 мин. Для этого приняты меры к снижению толщины стенок коллекторов, отказу от аустенитных сталей в перегревателях, НРЧ экранирована навивкой Рамзина, которая допускает значительные тепловые перекосы в топке и др. Ширмовый

перегреватель для защиты во время растопки от прямого излучения топки размещен в тени верхнего выступа 4 топки. Котел имеет однобайпасную пус- ковую схему.

Топочная камера призматическая и рассчитана на работу под наддувом αт >1,03. Тепловое напряжение сечения топки qV около 0,88 МВт/м2. 24 ма-

зутные горелки 5 размещены в три яруса на фронтовой и задней стенках топ- ки. Над горизонтальным подом через ряд сопл подаются газы рециркуляции, которые снижают удельную тепловую нагрузку в зоне горения до 1,67 МВт/м2 [400·103 ккал/(м2·ч)]. Воздух подогревается вне здания в РВП. Котел подвешен к хребтовым балкам 11 здания.

Котел П-67 энергоблока 800 МВт. Технический проект котла типораз-

мера Пп-2650-255 (П-67) на 740 кг/с (2650 т/ч), 25 МПа, 545 °С, с промпрог-

ревом 3,7 МПа и 545 °С, ϑух =160 °С, КПД=91,8 % выполнен ЗиО с ВТИ,

ЦКТИ и рядом других организаций. Топливо – березовский бурый уголь, ха- рактеристики: W P = 33 %; AP = 4,7 %, Qнр =15633 кДж/кг, содержание CaO в

золе 42 %. Из-за большого содержания щелочно-земельных металлов уголь относится к категории сильно шлакующих. Так как Березовское месторожде- ние только начинает разрабатываться, то проектированию предшествовал большой объем исследовательских и опытно-промышленных работ по сжига- нию углей мощного нового месторождения. Котел запроектирован ЗиО с воз- можностью унификации его и по другим углям Канско-Ачинского бассейна.

Одновременно ПО «Красный котельщик» разработан проект котла для энергоблока 800 МВт на кузнецких каменных углях.

Котел П-67 имеет Т-образную компоновку, однокорпусный. Стены топ- ки и газоходов выполнены из цельносварных газоплотных трубных панелей. Каркасы котла и здания совмещены, а все поверхности нагрева, кроме ТВП, подвешены к каркасу.

В проекте большое внимание было уделено вопросам организации сжи- гания угля и особенно недопущению шлакования топки. Была принята одно-

камерная призматическая топка высотой от середины холодной воронки до ширм 67 м, а до потолочных экранов – 83,5 м. Живое сечение квадратной топки 23,08×23,08 м, отметка верха каркаса – 118 м. Тепловые напряжения в топке приняты невысокими: qV = 58,3 кВт/м3 [50·103 ккал/(м3·ч)], поперечного

сечения топки qF = 3,86 МВт/м2 [3,32·106 ккал/(м2·ч)]. Размол угля осуществ-

ляется в МВ единичной производительности 70 т/ч по березовскому углю, количество мельниц восемь, одна из них резервная. Топка имеет (см. план на рис. 27.7, а) 32 тангенциальные горелки прямого вдувания, установленных в