20_Konstruktsii_parovykh_kotlov

.pdf531

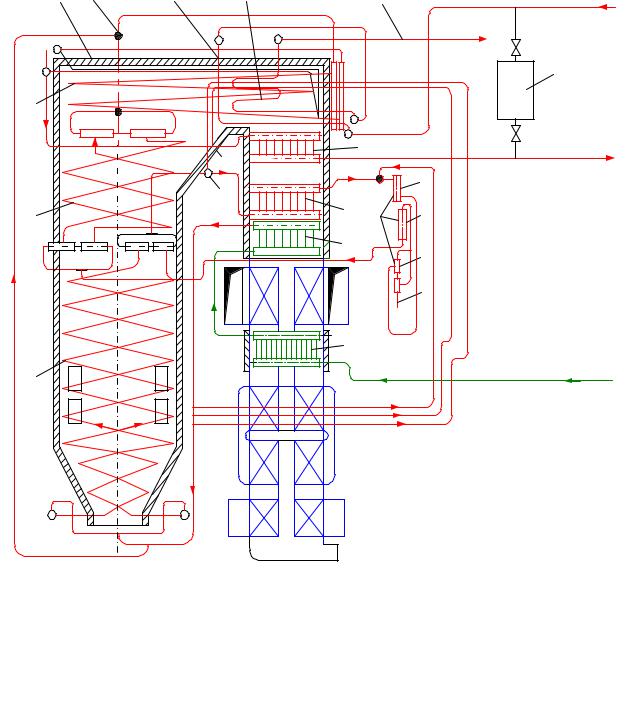

На рис. 20.6 представлен пылеугольный котел Е-50-40Н под наддувом с естественной циркуляцией 13,9 кг/с (50 т/ч), 4 МПа и 440 °С. разработан- ный Белгородским заводом «Энергомаш» совместно с НПО ЦКТИ. Котлы этой серии на 35, 50 и 75 т/ч предназначены заменить все агрегаты тех же параметров, изготовлявшихся до этого БелКЗ, и унифицированы по топли- вам, узлам и элементам. Продольный разрез котлов серии одинаков, так как наращивание производительности осуществляется только за счет увеличе- ния фронта агрегата. Поэтому расположение змеевиковых конвективных по- верхностей перпендикулярно фронту котла.

На рис. 20.6 показана компоновка ширм 3, которые установлены на аг- регатах 50 и 75 т/ч для выравнивания температуры газов по ширине топки и понижения ее с целью предотвращения шлакования труб на выходе из топ- ки. Котлы имеют совмещенную П-образную компоновку, при которой стен- ка топки и передняя стенка конвективной шахты совмещены в одну. Задние боковые экраны включены во вторую ступень испарения (выносные цикло- ны 7). В средней части задней степы экранные трубы образуют аэродинами- ческий выступ. Регулирование температуры перегрева пара осуществляется впрыском собственного конденсата в рассечку конвективного перегревателя. Для размещения воздухоподогревателя в общей конвективной шахте и ис- пользования всей ширины котла дымовые газы при входе в воздухоподогре- ватели разветвляются на два потока и проходят сверху вниз по двум боко- вым секциям, после чего делают поворот на 180° и поднимаются вверх по центральной секции к выходу из котла. Агрегат имеет водяную емкость 1

для гранулированного шлакоудаления и фронтовую компоновку круглых горелок 2. Перегреватель 4 и экономайзер 5 с коридорным расположением

труб в пучке подвешены на испарительных трубках задней экранирующей стенки конвективной шахты. Весь котел, кроме стального трубчатого возду- хоподогревателя 6, подвешен на каркасе и расширяется вниз. Точки присое- динения подвесок к коллекторам, как правило, расположены на одном уров- не. Котел имеет цельносварной мембранный экран из гладких труб Ø 50×5 мм (сталь 20). Важным достоинством этих экранов наряду с созданием плотности ограждающих стен является возможность отказа от обмуровки, которая в данной конструкции заменена натрубной теплоизоляцией толщи- ной 120 мм из минераловатных плит. Котел рассчитан для работы под над- дувом 300 кгс/м2 в топке и для установки в районах с сейсмичностью до 7 баллов. Гарнитура котла и места прохода обдувочных приборов через об- шивку снабжены воздушной уплотняющей завесой.

ПО «Красный котельщик» совместно с НПО ЦКТИ разработал проект серии паровых котлов производительностью 28 и 45 кг/с (100 и 160 т/ч) на низкие давления 1,4 и 2,4 МПа и температурой перегрева 250 °С. Компонов- ка поверхностей нагрева котлов П-образная, тяга – уравновешенная (рис. 20.7).

|

|

532 |

|

|

|

21,500 |

7 |

|

|

|

|

|

|

|

|

20,270 |

|

|

|

|

|

|

|

19,700 |

|

35 т/ч |

|

|

15,950 |

|

|

|

|

|

|

1 |

|

|

4 |

|

50 т/ч |

|

|

|

|

2 |

4346 |

2016 |

5 |

Ширмы |

|

|

|

|

Ширмы |

75 т/ч |

|

|

|

|

1 |

|

|

6 |

|

Фронт |

|

|

0,850 |

|

котла |

|

|

|

|

0,00 |

|

|

|

|

2535 |

|

|

|

|

4200 |

4300 |

1850 |

|

Рис. 20.6. Продольный разрез котла на среднюю производительность типа Е-50-40Н на |

||||

пылевидном топливе и компоновка ширм |

|

|

||

533 |

|

|

30,000 |

|

Выход |

|

пара |

|

29,500 |

|

|

26,500 |

|

|

32х4 |

|

|

36х46=1656 |

2560 |

|

|

ЭК II |

|

32х4 |

|

21,890 |

42х3,5 |

|

|

60х4 |

ЭК II |

|

|

|

|

|

2310 |

|

|

2400 |

|

|

ТВП II |

|

|

51х1,5 |

16,520 |

|

|

|

7440 |

ЭК I |

|

|

|

|

|

2310 |

15,920 |

12,500 |

ЭК I |

|

|

|

|

|

2320 |

10,780 |

|

ТВП I |

|

|

ТВП I |

|

|

2268 |

|

4,500 |

40х1,6 |

4,780 |

|

||

0,00 |

|

|

11530 |

|

|

14770 |

|

|

Рис. 20.7. Паровой котел ПО «Красный котельщик» на 45 кг/с (160 т/ч) на низкое давление |

||

534

Котлы запроектированы для работы на углях кузнецких, экибастузских и канско-ачинских, т. е. котлы унифицированы по топливу. Элементы котла: топка, перегреватель, экономайзер и воздухоподогреватель – состоят из одно- типных, элементов, узлов и блоков. Для унификации котлов топочная камера принята постоянной глубины 7,5 м; ширина же ее зависит от производитель- ности агрегата. Прямоточные щелевые горелки расположены встречно, по две на боковых стенах топочной камеры. Удаление шлака из холодной воронки топки гранулированное при помощи шнека с дробилкой. Топочная камера эк- ранирована трубами, собранными в газоплотные панели. Первые с фронта котла панели боковых экранов являются второй ступенью испарения и вклю- чены в два выносных циклона. К экранам первой ступени испарения вода подведена двумя опускными трубами – стойками Ø 377×10 мм.

Потолок топочной камеры закрыт газоплотными панелями из труб Ø 32×4 мм радиационного пароперегревателя из стали 20, разделенного на секции, к каждой из которых подведен пар из барабана. Пройдя трубы этой части перегревателя, пар поступает в конвективный перегреватель с верти- кально расположенными трубами и собирается коллекторами, из которых от- водится в общий сборный коллектор и далее в отводящий паропровод с глав- ной запорной задвижкой. После конвективного перегревателя включены по- верхностные пароохладители, снимающие излишний перегрев повышением температуры питательной воды перед экономайзером.

На выходе из призматической топочной камеры установлены ширмы, включенные в циркуляционную систему котла, имеющие высоту порядка 10 м шагом по ширине топки s1 = 560 и 640 мм. Панели заднего экрана защищают

наклонный скат под пароперегревателем и образуют за последним однорядный фестон из отводящих труб. Дымовые газы, пройдя фестон и поворотную каме- ру, попадают в конвективный газоход с размещенными в нем двумя ступенями стального экономайзера. Пакеты экономайзера высотой 1000 мм имеют разры- вы в 1100 мм для возможности ремонта. Воздухоподогреватель выполнен из трех секций. Поверхности нагрева конвективной шахты опираются на свой каркас; экраны топки, ширмы и пароперегреватель имеют второй каркас, к ко- торому они подвешены; барабан опирается на каркас топки.

20.2.3. Пиковые теплофикационные водогрейные котлы

Водогрейные котлы изготавливают из чугуна или углеродистой стали в зависимости от конечного в них подогрева воды. Вода подогревается до 115 или 200 °С. Чугунные водогрейные котлы выполняют на давления до 0,6 МПа, стальные – на 1,6 и 2,5 МПа.

Водогрейные котлы применяются для отопления промышленных и жи- лищно-бытовых объектов и устанавливаются или в отдельно стоящих про- мышленно-отопительных котельных или в пиковых водогрейных котельных при ТЭЦ. В зависимости от тепловой нагрузки в отдельно стоящих котельных

535

используются котлы разной теплопроизводительности мощностью менее 58 МВт (50 Гкал/ч). В пиковых котельных, как правило, устанавливают водо- грейные котлы тепловой мощностью 116 МВт (100 Гкал/ч) и 209 МВт (180 Гкал/ч). Для этих котельных в настоящее время выпускаются газомазут- ные котлы КВ-ТК-100-150. В маркировке этих котлов приняты обозначения: КВ – котел водогрейный, ГМ – газомазутный, первые цифры – 100 и 180 – те- плопроизводительность, Гкал/ч; вторые цифры – 150 – конечная температура подогрева воды, °С; ТК – топка камерная для твердого топлива.

Котел КВ-ТК-100 (котел водогрейный для твердого топлива с камерной топкой теплопроизводительностью 100 Гкал/ч) имеет П-образную компонов- ку (рис. 20.8). Топочная камера призматической формы с холодной воронкой для твердого шлакоудаления имеет по всем стенам газоплотные экраны мем- бранного типа (трубы Ø 60x4 мм с шагом 80 мм и вварными полосами). Гори- зонтальный газоход также экранирован цельносварными панелями. В опуск- ной шахте находится змеевиковый конвективный пакет с шахматным распо- ложением труб диаметром 32X3 мм и двухпоточный воздухоподогреватель с трубами диаметром 40×1,5 мм, обеспечивающий подогрев воздуха до 343 °С. Температура уходящих газов 196 °С. Предусмотрена дробеочистка поверхно- стей в конвективной шахте.

Топочная камера в сечении близка к квадрату (7060×7100 мм). Она име- ет шесть горелок лопаточно-лопаточного типа, установленных на боковых стенах по схеме треугольника. В горелках сжигается пыль каменного (экиба- стузского) угля. В центральные трубы горелок встроены растопочные мазут- ные форсунки. Тепловое напряжение топочного объема 140кВт/м3, темпера- тура газов на выходе из топки 1136 °C. Расход воды через поверхности котла составляет 1236 м3/ч, нагрев воды (номинальный) – 70–150 °С.

Под топкой котла предусмотрено непрерывное шлакоудаление шнеко- выми транспортерами. Тепловая изоляция топки и газоходов толщиной 50 мм выполнена из асбоперлитовой массы с наружной штукатуркой. Поверх шту- катурки накладывается стеклопластиковая полимерная пленка.

Наиболее крупный котел КВ-ГМ-180-150 Т-образной сомкнутой компо- новкой (рис. 20.9) имеет следующие технические характеристики: теплопроиз- водительность 209 МВт, давление воды – до 2,4 МПа, расход воды 123 кг/с (442,2 т/ч), температура воды на входе – 110 °С, на выходе – до 150 °С, темпе- ратура уходящих газов 195 °С на мазуте и 170 °С на природном газе.

По схеме циркуляции воды котел является прямоточным. Сетевая вола поступает в нижние коллекторы экранов топки к боковых экранов конвектив- ных газоходов и по ним поднимается вверх. Далее по конвективным пакетам вода опускается вниз и выходит из котла.

Котел оборудован шестью горелками с паромеханическими форсунка- ми, расположенными встречно на боковых экранированных стенах топки. Экраны топки и конвективных газоходов выполнены из труб Ø 60×4 мм с ша- гом 64 мм. Конвективная часть котла расположена в двух примыкающих к

|

|

|

536 |

|

|

|

топочной камере газоходах. Конвективные пакеты выполнены из труб Ø 32×3 |

||||||

с шагами s1 = 68 мм и s2 |

= 42 мм. Трубная система котла подвешена к пото- |

|||||

лочной раме каркаса. Изоляция котла – облегченная натрубная. Очистка кон- |

||||||

вективных поверхностей нагрева от наружных отложений производится дро- |

||||||

беочистительной установкой. Агрегаты изготавливаются как под наддувом, |

||||||

так и с уравновешенной тягой. |

|

|

|

|||

|

|

|

|

|

|

31260 |

|

|

|

6 |

|

|

|

28200 |

|

|

|

|

|

|

|

|

|

|

|

|

25900 |

27200 |

|

|

|

|

|

|

|

|

|

|

|

|

Отвод |

|

|

|

|

|

|

охлаждающей |

|

|

|

|

|

|

воды |

|

|

|

20980 |

1965 |

|

|

|

|

|

|

|

Подвод |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

охлаждающей |

|

|

|

|

|

|

воды |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

16300 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

12900 |

11700 |

1 |

|

2 |

|

|

|

9900 |

2290 |

1280 |

1280 |

|

|

12100 |

50 |

|

|

|

|

4 |

|

|

|

|

|

|

||

|

|

|

|

|

|

7900 |

5250 |

|

|

1730 |

1360 |

1730 |

5600 |

|

|

|

|

|

||

|

|

|

|

|

|

|

3700 |

Вход воды |

|

|

|

|

1200 |

|

|

|

|

|

|

|

|

Выход воды |

|

|

|

|

|

7 |

|

|

|

|

|

|

0,00 |

|

|

|

|

|

|

|

|

9200 |

18000 |

6500 |

|

|

|

|

|

|

|

|

|

Рис. 20.8. Водогрейный котел КВ-ТК-100: 1 – топочная камера; 2 – горелка; 3 – конвек- |

||||||

тивный пакет; 4, 5 – секции трубчатого воздухоподогревателя первого и второго хода; 6 – |

||||||

дробеуловитель; 7 – шнековое шлакоудаление |

|

|

|

|||

537

Котлы теплопроизводительностью 100 Гкал/ч изготавливают Белгород- ский завод «Энергомаш» и Дорогобужский котельный завод, а на 180 Гкал/ч

– Барнаульский котельный завод (ПО «Сибэнергомаш» БКЗ).

А |

28840 |

|

Б-Б |

||

|

||

|

8 |

|

|

26300 |

|

|

3 |

|

|

4 |

|

|

5 |

|

|

6 |

|

|

9100 |

|

|

6900 |

|

|

1 |

А

Б |

А-А |

5 |

2 |

7 |

Б |

Рис. 20.9. Пиковый водогрейный газомазутный котел КВ-ГМ-180-150: 1 – топка; 2 – круг- лые встречные горелки; 3 – поворотный газоход; 4 – разделительный экран сомкнутых ра- диационной и конвективное шахт; 5 – конвективные нагревательные пакеты; 6 – вывод продуктов сгорания; 7 – камеры для сетевой воды; 8 – дробеочистка

20.3. Энергетические паровые котлы

Отечественные заводы изготавливают паровые котлы, используемые для выработки электроэнергии, согласно ГОСТ 3619-82 единичной мощно- стью от 220 до 3950 т/ч на давления: среднее (СД) – 9,8 МПа, высокое (ВД) – 13,8 МПа и сверхкритическое (СКД) – 25 МПа; перегрев пара, как правило, для среднего давления – 540 °С, для высокого и сверхкритического – 545 – 560 °С. Эти значения перегрева являются предельными по соображениям на- дежности работы металла.

538

При давлениях 13,8 МПа и сверхкритическом котлы оборудуются про- межуточным перегревом пара. Расход промежуточного пара составляет при- мерно 80 % номинальной паропроизводительности агрегата Dном , перегрев та-

кой же, как первичного пара. Гидравлическое сопротивление вторичного пе- регревателя ограничивают давлением 0,25 МПа, учитывая термический КПД цикла. С ростом рабочего давления температура питательной воды также рас- тет – для современных агрегатов СКД поднялась до 270 °С, что способствует повышению термического КПД цикла из-за более глубокого использования регенеративного подогрева питательной воды.

20.3.1. Энергетические котлы небольшой производительности

Энергетические котлы небольшой производительности – это агрегаты как с естественной, так и с принудительной циркуляцией производительно- стью от 100 до 500 т/ч, выдающие пар, как правило, на общие магистрали ГРЭС и ТЭЦ. Такие котлы изготавливались и изготавливаются производи- тельностью 210 – 230 т/ч и 420 т/ч.

Энергетические котлы выпускают ТКЗ, ЗиО и БКЗ, причем два первых выпускают также и котлы сверхкритического давления. Для примера можно указать, что БКЗ производит котлы с естественной циркуляцией производи- тельностью 160, 220 т/ч с параметрами пара 9,8 МПа, 540 °С и производи- тельностью 210, 320, 420, 500 т/ч с параметрами пара 13,8 МПа, 560 °С. Сле- дует отметить увеличение поставок котлов производительностью 400 и 500 т/ч, предназначенных для ТЭЦ, и снижение заказов на агрегаты меньших производительностей и давлений.

Котел с естественной циркуляцией Е-210-140 (БКЗ 210-140-Ф). Голов-

ной образец котла изготовлен для сжигания бурого угля 1Б (W P = 43 %) Чи- хезского угольного бассейна Приморского края. Производительность котла 58 кг/с (210 т/ч), давление пара 13,8 МПа, температура перегрева 560 °С. Из-

за высокой влажности угля принята сушка топлива высокотемпературными продуктами сгорания, размол – в мельницах-вентиляторах, хотя этот уголь очень твердый ( kЛО = 0,85); шлакоудаление твердое.

Котел с системой пылеприготовления размещается в закрытом здании котельной (рис. 20.10) с естественной циркуляцией, компоновка П-образная, перегреватель радиационно-конвективный, хвостовые поверхности нагрева выполнены в рассечку, поскольку воздух подогревается выше 300 °С. Эконо- майзер, расположенный в конвективной шахте, состоит из четырех пакетов змеевиков, трубчатый воздухоподогреватель – из четырех кубов. Топка приз-

матическая с небольшим аэродинамическим выступом в верхней части задней стены. Выступ способствует вторичной турбулизации горючего с окисли- телем и, следовательно, более глубокому выжигу коксового остатка, а также выравнивает скорости продуктов сжигания на выходе из топки для более рав- номерного поперечного омывания газами ширм и перегревателя.

539 |

Рис. 20.10. Компоновка элементов парового котла БКЗ-210-140Ф: 1 – бункер сырого угля; |

2 – ленточный питатель; 3 – мельница-вентилятор; 4 – сушильная шахта; 5 –забор газов на |

сушку вверху топки; 6 – подвод на сушку уходящих газов котла; 7 – подвод на сушку горя- |

чего воздуха; 8 – барабан котла; 9 – выносные циклоны; 10 – ширмы; 11 – три конвективных |

пучка перегревателя; 12 – экономайзер; 13 – ТВП; 14 – дутьевой вентилятор; 15 – газовый |

боров; 16 – шлакоудаление; 17 – аэродинамический выступ топки; 18 – забор теплового воз- |

духа из котельного и машинного залов; 19 – подача перегретого пара в машинный зал |

Пылеугольные горелки установлены по одной в каждом углу топки тан- генциально к условной окружности с Ø 900 мм. Скорость пылевоздушной смеси в горелках 15,5, вторичного воздуха – 38 м/с. Растопка котла и под- светка факела при пониженной нагрузке осуществляются четырьмя мазутны- ми горелками, расположенными по одной на боковых стенах и две на задней.

Четыре мельницы с инерционными сепараторами расположены по уг- лам топки, газы для сушки топлива забирают перед входом их в ширмы. Так как продукты сгорания в этом месте имеют повышенную температуру, то предусмотрено разбавление их дополнительным отбором уходящих газов по- сле дымососа (145 °С), а также горячим воздухом. Рабочее давление в бара- бане котла 15,8 МПа, температура газов на выходе из топки 1040 °С, КПД котла брутто 90,3 %. Практика показала надежную и экономичную работу

540

котла при проектных показателях, а также способность успешно работать на широкой гамме бурых углей.

Прямоточный котел ПК-24 с промывочно-сепарационной установкой

(Л. К. Рамзина). На рис. 20.11 приведена принципиальная пароводяная схема прямоточного котла ПК-24, изготовлявшегося ЗиО. Это агрегат производи- тельностью 75 кг/с (270 т/ч), на высокое давление 14 МПа и с перегревом па- ра 570 °С. Схема рассмотрена потому, что в ней отражены все эксплуатаци- онные и проектно-поисковые решения, реализованные при наладке и освое- нии первых советских прямоточных котлов.

8 |

16 |

10 |

11 |

|

к ЦСД |

от ЦВД |

|

|

|

|

|

|

12 |

7 |

|

|

|

|

|

|

|

|

|

15 |

|

9 |

к ЦВД |

|

|

|

|

|

|

|

|

|

|

13 |

|

15 |

а |

|

|

|

4 |

|

||

6 |

|

|

|

5 |

б |

|

|

|

|

|

2 |

|

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

г |

|

|

|

|

1 |

|

|

3 |

|

|

|

|

|

Питательная вода |

|

|

|

|

|

|

Рис. 20.11. Схема прямоточного котла на 75 кг/с (270 т/ч) с промывочно-сепарационной

установкой

Питательная вода проходит сначала два пакета конвективного эконо- майзера 1 и 2 и с недогревом до кипения примерно на 30 °С поступает в две подъемные ленты НРЧ 3, где догревается до кипения, и примерно 80% ее ис- паряется. Для того, чтобы обеспечить надежное охлаждение трубок в зоне ак-