- •Министерство образования республики беларусь

- •Введение

- •Обзор оборудования для изготовления форм прессованием и встряхиванием

- •1.1 Обзор современного оборудования для уплотнения форм встряхиванием

- •1.2 Обзор современного оборудования для уплотнения форм прессованием

- •1.3 Обзор современного оборудования для уплотнения форм одновременно встряхиванием и прессованием

- •2 Описание конструкции и принципа работы машины 253м. Определение характера воздухораспределения

- •3 Расчет основных параметров машины применительно к встряхивающему механизму уплотнения и построение индикаторной диаграммы встряхивающего механизма

- •4 Описание прессового и встряхивающего механизма, стойки левой

- •5 Техника безопасности при работе на формовочной машине

- •Список использованных источников

2 Описание конструкции и принципа работы машины 253м. Определение характера воздухораспределения

Встряхивающая формовочная машина модели 253М с подпрессовкой и поворотной плитой конструкции НИИЛИТМАШа предназначена для формовки нижних опок среднего размера.

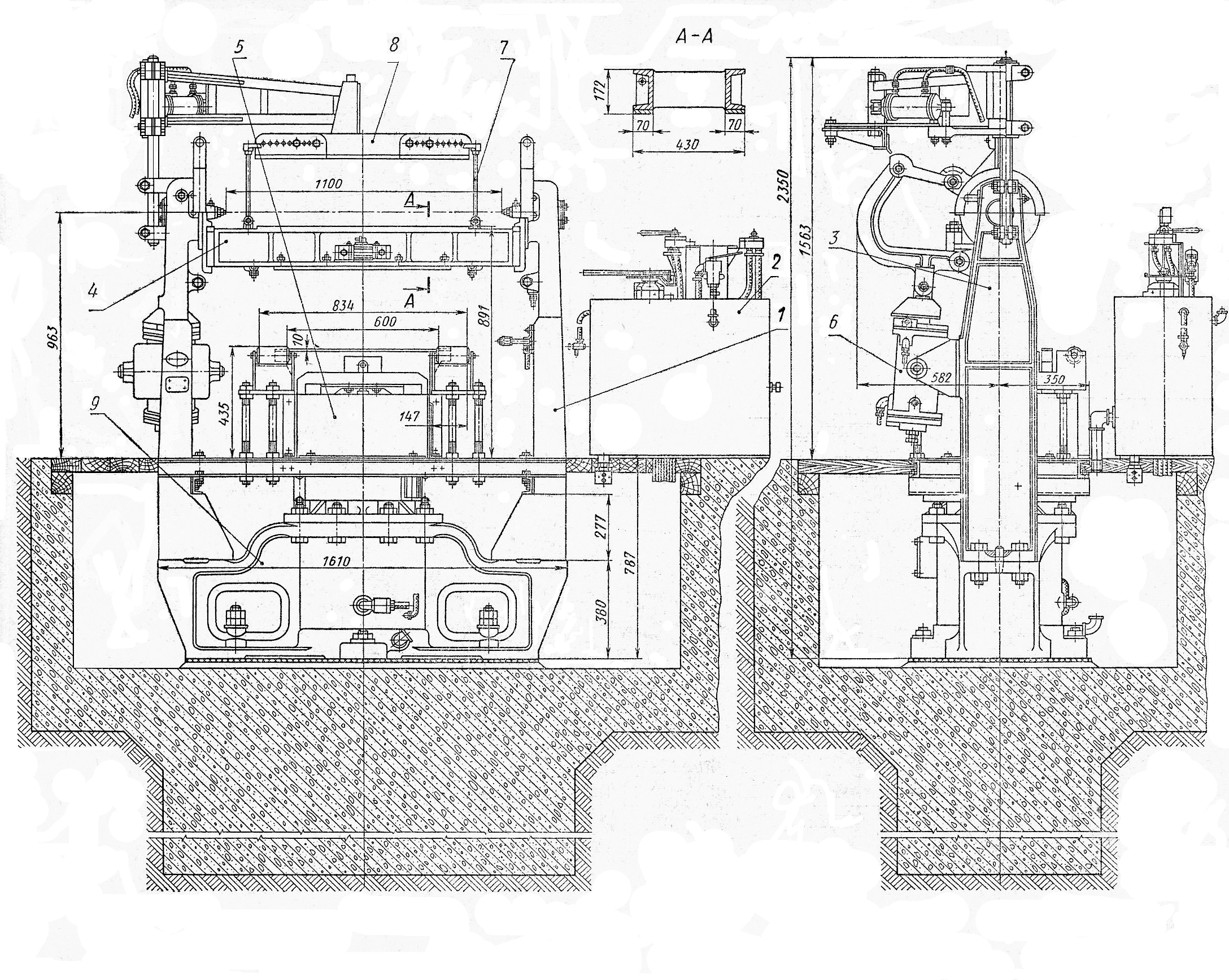

1 – стойка левая; 2 – колонка управления; 3 – стойка правая; 4 – стол поворотный; 5 – уплотняющий механизм; 6 – цилиндр поворотного стола; 7 – зажимы; 8 – скребок; 9 – станина

Рисунок 2 Формовочная машина модели 253М

Опока

для формо вки

устанавливается на модельную плиту,

укрепленную

на поворотном столе 4

(Рисунок

2) машины. Стол механизма уплотнения 5

поднимается,

принимает на себя поворотный стол 4

с

опокой и производит их встряхивание.

После встряхивания стол механизма

5

опускается,

скребок 8, приводимый в действие

пневматическим

цилиндром, сгребает излишек смеси с

верха полуформы, оставляя слой смеси

на подпрессовку. На поверхность смеси

накладывается подопочный щиток, и

опока вместе со щитком закрепляются на

поворотном столе пневматическими

зажимами 7.

Поворотная

плита далее перевертывается на цапфах

цилиндром поворота 6 на 180°. Стол механизма

уплотнения 5

поднимается

и производит до-прессовку

смеси, дожимая щиток до опоки. В это

время зажимы освобождают

полуформу, и при обратном движении стола

механизма

5

она

опускается вместе с ним на подопочном

щитке. При этом производится

вытяжка модели из полуформы. Для

облегчения вытяжки

на столе 4

установлены

пневматические вибраторы. Полуформа

укладывается на приемный рольганг, с

которого она на щитке сталкивается

на цеховой рольганг для сборки. Механизм

уплотнения

5

укреплен

в станине 9

машины. По краям станины смонтированы

две стойки: правая 1

и

левая 3, в головках которых расположены

призмы

поворотной плиты.

вки

устанавливается на модельную плиту,

укрепленную

на поворотном столе 4

(Рисунок

2) машины. Стол механизма уплотнения 5

поднимается,

принимает на себя поворотный стол 4

с

опокой и производит их встряхивание.

После встряхивания стол механизма

5

опускается,

скребок 8, приводимый в действие

пневматическим

цилиндром, сгребает излишек смеси с

верха полуформы, оставляя слой смеси

на подпрессовку. На поверхность смеси

накладывается подопочный щиток, и

опока вместе со щитком закрепляются на

поворотном столе пневматическими

зажимами 7.

Поворотная

плита далее перевертывается на цапфах

цилиндром поворота 6 на 180°. Стол механизма

уплотнения 5

поднимается

и производит до-прессовку

смеси, дожимая щиток до опоки. В это

время зажимы освобождают

полуформу, и при обратном движении стола

механизма

5

она

опускается вместе с ним на подопочном

щитке. При этом производится

вытяжка модели из полуформы. Для

облегчения вытяжки

на столе 4

установлены

пневматические вибраторы. Полуформа

укладывается на приемный рольганг, с

которого она на щитке сталкивается

на цеховой рольганг для сборки. Механизм

уплотнения

5

укреплен

в станине 9

машины. По краям станины смонтированы

две стойки: правая 1

и

левая 3, в головках которых расположены

призмы

поворотной плиты.

3 Расчет основных параметров машины применительно к встряхивающему механизму уплотнения и построение индикаторной диаграммы встряхивающего механизма

Исходные данные:

Размер опоки в свету А0 ×В0×Н0=600 × 500 × 250 , мм.

Давление воздуха в магистральной сети Р0=580 кПа.

Грузоподъемность G= 400 кг или Q=3,92кН.

Методика расчета:

Сила трения, возникающая при перемещении встряхивающего поршня:

R=0,25 ×Q, кН (3.1)

где Q – грузоподъемность, кН;

R=0,25 ×3,92 =0,98 кН.

![]() ,м2

(3.2)

,м2

(3.2)

где Fn – площадь встряхивающего поршня, м2 ;

α – коэффициент, учитывающий возможные протечки воздуха.

α = 1,05 – 1,1. Выбираем α=1,05.

Q – вес поднимаемых при встряхивании частей машины, включая полезную нагрузку, кН;

R – сила трения, кН;

![]()

Индикаторная диаграмма встряхивающего цилиндра при наличии отсечки воздуха отличается от диаграммы механизма без отсечки воздуха, в основном, тем, что она имеет на линии хода вверх дополнительный участок расширения воздуха в замкнутом цилиндре, а на линии хода вниз – соответствующий участок сжатия воздуха. На этих участках как впускное, так и выхлопное отверстия закрыты. Изменение состояния воздуха на этих участках может быть принято адиабатическим.

Индикаторная диаграмма строится по практическим данным.

Основные практические параметры находятся в следующих пределах:

высота встряхивания (ход поршня)

S=0,06 – 0,08, м (3.3)

Выбираем S=0,08м;

ход наполнения

Se = 0,5 ×S, м (3.4)

где S – высота встряхивания (ход поршня), м;

Se = 0,5 ×0,08=0,04 м;

ход расширения

Sr = 0,3 ×Se , м (3.5)

где Se – ход наполнения, м;

Sr = 0,3 ×0,04 =0,012, м

Sr

– ход расширения, м;

Si =0,7 ×Se , м (3.6)

где Se – ход наполнения, м;

Si =0,7 ×0,04=0,028, м

приведенная

высота вредного пространства

приведенная

высота вредного пространства

S0=0,8 ×S, м (3.7)

где S – высота встряхивания (ход поршня), м;

S0=0,8 ×0,08=0,064, м.

Точка1 соответствует началу движения поршня вверх при пуске встряхивающего механизма.

Давление воздуха на поршень должно преодолеть вес поднимаемых частей машины с полезной нагрузкой Q и силу трения R поршня о стенки цилиндра.

![]() (3.8)

(3.8)

где Fп – площадь встряхивающего поршня, м2;

Q – вес поднимаемых при встряхивании частей машины, включая

полезную нагрузку, кН;

R – сила трения, кН;

![]()

Ордината точки 1 диаграммы

![]() ,м

(3.9)

,м

(3.9)

где S – высота встряхивания (ход поршня), м;

![]() .

.

Точка 2 соответствует моменту закрытия впускного отверстия, при этом выхлопное отверстие остается закрытым.

P2=P1+(50 – 100)≤P0, кПа (3.10)

где Р1 – давление воздуха на поршень в точке 1, кПа;

Р0 – давление воздуха в магистральной сети , кПа;

P2=557,9+80=637,9, кПа.

Ордината точки 2 диаграммы

S2=S0+Se , м (3.11)

где S0 – приведенная высота вредного пространства, м;

Se – ход наполнения, м;

S2=0,064+0,04=0,104 м.

Точка 3 соответствует моменту открытия выхлопного отверстия. На участке 2-3 происходит расширение воздуха в замкнутом объеме. Давление воздуха в точке 3 :

(3.12)

(3.12)

где Р2 – давление воздуха на поршень в точке 2, кПа;

k – показатель адиабаты, k=1,41;

![]()

Ордината точки 3 диаграммы

![]() ,м

(3.13)

,м

(3.13)

где S0 – приведенная высота вредного пространства, м;

Se – ход наполнения, м;

Sr – ход расширения, м;

S3=0,064+0,04+0,012=0,116, м.

Точка 4 . От точки 3 до точки 4 поршень движется по инерции. В точке 4, израсходовав весь запас израсходованной энергии, поршень останавливается и начинает двигаться вниз.

Вв иду

того, что в машинах с отсечкой приток

сжатого воздуха из сети в цилиндр во

время выхлопа прекращен, избыточное

давление в верхнем положении поршня

меньше, чем в машинах без отсечки, и

составляет 10 – 30 кПа.

иду

того, что в машинах с отсечкой приток

сжатого воздуха из сети в цилиндр во

время выхлопа прекращен, избыточное

давление в верхнем положении поршня

меньше, чем в машинах без отсечки, и

составляет 10 – 30 кПа.

P4=100+(10 – 30),кПа (3.14)

P4=100+20=120, кПа

Ордината точки 4 диаграммы

S4=S0+Se+Sr+Si, м (3.15)

S4=0,064+0,04+0,012+0,028=0,144, м

Точка 5 соответствует моменту закрытия выхлопного отверстия при движении поршня вниз. Избыточное давление в конце выхлопа не превышает обычно 10–15 кПа. Следовательно,

P5=100+(10 – 15), кПа (3.16)

P5=100+10=110, кПа

Ордината точки 5 диаграммы

S5=S3=0,116 м (3.17)

S3=0,116 м

Точка 6. На участке 5-6 происходит сжатие воздуха в цилиндре:

,кПа

(3.18)

,кПа

(3.18)

где Р5 – давление воздуха на поршень в точке 5, кПа;

k – показатель адиабаты, k=1,41;

![]()

Ордината точки 6 диаграммы

S6=S0+Se , м (3.19)

S0 – приведенная высота вредного пространства, м;

S6=0,064+0,04=0,104,

м .

.

В точке 6 открывается впускное отверстие, и цилиндр начинает наполнятся сжатым воздухом. На участке 6-1 диаграммы давление под поршнем растет за счет избыточного давления воздуха в сети и сжатия воздуха под поршнем. В точке 1 происходит удар стола машины о фланец цилиндра и уплотнение смеси, затем цикл движения поршня повторяется.

Анализ индикаторной диаграммы

На

индикаторной диаграмме проводятся

линии, соответствующие линиям избыточного

давления,

![]() и

и![]() .

.

Удельная работа удара, отнесенная к единице площади поршня (кДж/м2), представляет разность площадей

e=nл×(e-h-b-c-e)-nл×(4-5-6-1-c-b-4)=nл×(k-h-4-5-6-k)-nл×(e-1-k-e)=Fлев-Fправ (3.20)

где Fлев – площадь выраженная на диаграмме работой сил трения, Дж/м2;

Fправ

– площадь

выраженная на диаграмме работой,

прессования Дж/м;

Fправ

– площадь

выраженная на диаграмме работой,

прессования Дж/м;

e = 13300-400=12900, Дж/м2.

Удельная работа удара, отнесенная к единице веса падающих частей,

![]() ,кДж/Н

(3.21)

,кДж/Н

(3.21)

где e – удельная работа удара, кДж/м2;

Fn – площадь встряхивающего поршня, м2;

Q – вес поднимаемых при встряхивании частей машины, включая

полезную нагрузку, кН;

![]() ,

Дж/Н.

,

Дж/Н.

Удельная работа отражения стола после удара, отнесенная к единице площади поршня, выражается разностью площадей

e’=nл(1-3-4-b-c-1)-nл(1-2-3-4-b-c-1)=nл(3-a-4-3)-nл(1-2-3-1)=fлев-fправ (3.22)

где fлев – площадь выраженная на диаграмме 3-а-4-3, Дж/м2;

fправ – площадь выраженная на диаграмме 1-2-3-1, Дж/м2;

e’= 7010-2380=4630 Дж/м2.

Удельная энергия, отнесенная к единице веса, составит

![]() ,

кДж/Н

(3.23)

,

кДж/Н

(3.23)

где e’ – удельная работа отражения стола после удара, кДж/м2;

Fn – площадь встряхивающего поршня, м2;

Q

– вес поднимаемых при встряхивании

частей машины, включая

Q

– вес поднимаемых при встряхивании

частей машины, включая

полезную нагрузку, кН;

![]() ,

кДж/Н.

,

кДж/Н.

Коэффициент использования потенциальной энергии встряхивающего стола

![]() (3.24)

(3.24)

где е0 – удельная работа удара, кДж/Н;

![]()

Расход сжатого воздуха за один удар встряхивания определяется как разность между количеством воздуха в цилиндре до начала выхлопа (точка 3) и количеством воздуха концу выхлопа (точка 5) в пересчете на свободный воздух.

![]() ,

,![]() (3.25)

(3.25)

где Р3 – давление воздуха на поршень в точке 3, кПа;

Р5 – давление воздуха на поршень в точке 5, кПа;

![]() .

.

Производительность 1 м3 израсходованного воздуха

![]() ,

,

![]() (3.26)

(3.26)

где Fn – площадь встряхивающего поршня, м2;

e – удельная работа удара, кДж/м2;

V – расход сжатого воздуха на один удар встряхивания, м3;

![]() .

.

Площадь

сечения впускных и выпускных отверстий

определяется объемом и скоростью

проходящего через них воздуха

воздуха

![]() (3.27)

(3.27)

где V1-2 - объем воздуха на пути наполнения Se ,м3;

![]() –скорость

прохода воздуха через впускное отверстие,

принимается в пределах

–скорость

прохода воздуха через впускное отверстие,

принимается в пределах

![]() =15

– 25м/с, принимаем

=15

– 25м/с, принимаем![]() =20м/с;;

=20м/с;;

![]() время

впуска ,с;

время

впуска ,с;

![]() (3.28)

(3.28)

где Fn – площадь встряхивающего поршня, м2;

Р1 – давление воздуха на поршень в точке 1, кПа;

Р2 – давление воздуха на поршень в точке 2, кПа;

Р0 – давление воздуха в магистральной сети , кПа;

F0 – площадь выхлопного отверстия, м2;

![]()

![]() ,

с

(3.29)

,

с

(3.29)

где

![]() –

средняя скорость подъема поршня,

принимается в пределах

–

средняя скорость подъема поршня,

принимается в пределах

0,5

– 0,6м/с;

![]() =0,5,

м/с

=0,5,

м/с

![]() ,

с.

,

с.

Тогда

![]() .

.

Сечение выпускного отверстия подсчитывается так же, как и впускного,

![]() ,

(3.30)

,

(3.30)

где V3-5 – расход сжатого воздуха на один удар встряхивания, м3;

![]() -

принимается в пределах 10 – 20 м/с;

-

принимается в пределах 10 – 20 м/с;

![]() =15м/с;

=15м/с;

![]() -время

выпуска ,

-время

выпуска ,

Тогда

![]() .

.

Динамический расчет встряхивающего поршня.

При ударе встряхивающего стола поршень стремиться оторваться от него в опасном сечении mn.

Максимальное напряжение в опасном сечении

![]() ,

откуда

,

откуда

![]() (3.31)

(3.31)

где Fmn(min) – площадь опасного сечения поршня, м2;

Qпорш

– все части

поршня ниже опасного сечения, кН;

Qпорш

– все части

поршня ниже опасного сечения, кН;

Е – модуль упругости материала поршня (для стали Е=2,2∙108кН/м2);

σmax – максимальное напряжение растяжения в сечении mn (для чугуна

σmax=24000 – 40000 кН/м2, для стали σmax = 35000 – 60000кН/м2);

L – длина от нижней кромки до опасного сечения, м.

![]()