Материаловедение / 19

.doc

Аналогично

в заэвтектических чугунах, содержащих

более 4,3 % углерода, на линии ECF

происходят

эвтектические, а на линии PSK

эвтектоидные

превращения. На линии ликвидус CD

начинается

кристаллизация первичного цементита

в виде пластин, которые сохраняются

в структуре и при комнатной температуре

(рис. 4.5).

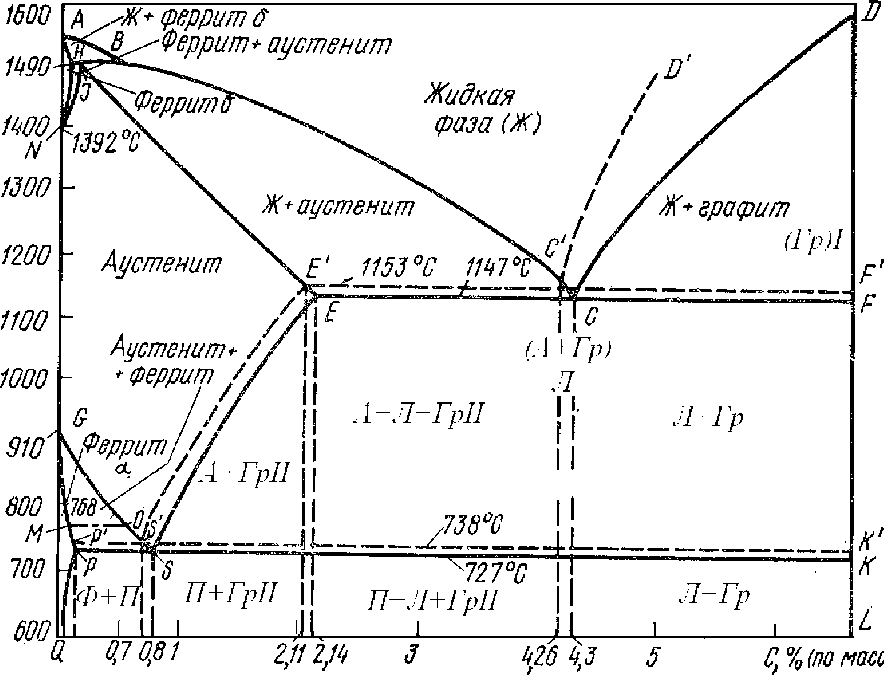

4.3. Диаграмма состояния железо-графит

Диаграмма состояния железо-графит (Fe-C) называется диаграммой стабильного равновесия, т. к. при кристаллизации из жидкой фазы на линии CD образуется стабильная модификация углерода -графит. Образование графита может происходить также в результате вторичных превращений и при распаде предварительно образовавшегося цементита. Процесс образования в системе графита называется графитизацией.

Диаграмма стабильного равновесия системы Fe-C приведена на рис. 4.6.

Для удобства сравнения диаграмма Fe-C, изображенная пунктирными линиями, наложена на диаграмму Fe-Fe3C. На рис. 4.6 видно, что в системе Fe-C происходит изменение точек эвтектического и эвтектоидного превращений. Эвтектика образуется при температуре 1153 °С при содержании углерода в жидкой фазе 4,26 % и состоит из аустенита и графита. В диапазоне температур 1153...738 °С вследствие снижения растворимости углерода в у-Fe образуется графит вторичный. Максимальная растворимость углерода в у-Fe в точке E' составляет 2,11 %. Эвтектоидное превращение в системе железо-графит происходит при температуре 738 °С при содержании углерода в ау-стените 0,7 %. Эвтектоид состоит из феррита и графита вторичного.

Кристаллы

графита имеют форму лепестков, выходящих

из одного центра. При этом кристаллы

вторичного графита выделяются на

лепестках первичного и эвтектического

графита.

Кристаллизация в соответствии с диаграммой Fe-C возможна лишь при весьма медленном охлаждении и при введении в железоуглеродистые сплавы графитизирующих добавок, в частности, кремния.

4.4. Влияние количества углерода и примесей на свойства сталей

Стали представляют собой многокомпонентные сплавы, содержащие кроме железа и углерода ряд элементов, таких как марганец, кремний, фосфор, сера, кислород, азот, водород и др., попадающих в процессе их получения, а также различные легирующие добавки: хром, никель, титан, вольфрам, ванадий и др.

В соответствии с диаграммой состояния Fe-Fe3C с увеличением количества углерода в стали происходит изменение соотношения количества феррита и цементита, что приводит к изменению механических и технологических свойств. С увеличением количества углерода увеличивается твердость, предел текучести, предел прочности сталей, снижается пластичность, ударная вязкость, плотность (рис. 4.7).

Пределы

прочности и текучести возрастают при

увеличении количества углерода в

стали до 1,0 %, после чего начинается их

снижение. Причиной этому является

образование цементной сетки вокруг

зерен перлита.

Кремний и марганец попадают в сталь в процессе раскисления ее ферромарганцем и ферросилицием при выплавке. Кремний и марганец, соединяясь с кислородом оксида железа, в виде оксидов уходят в шлак. Кремний дегазирует сталь, увеличивая плотность отливки, растворяясь в феррите повышает предел текучести стали, снижает способность к вытяжке и холодной высадке. Поэтому для холодной штамповки или высадки следует выбирать стали с пониженным содержанием кремния. Обычно в углеродистых сталях количество кремния допускается не более 0,35...0,40 °%. Марганец связывает серу, образуя сульфид марганца MnS в виде отдельных частиц. Растворяясь в феррите, марганец повышает предел прочности, не снижая пластичности, снижает склонность сталей к красноломкости, т. е. хрупкости при повышенных температурах. Обычно в углеродистых сталях содержится марганца до 0,50.. .0,80 %.

Сера и фосфор являются вредными примесями, попадающими в стали из чугуна при их производстве. Сера, взаимодействуя с железом, образует сульфид железа FeS. Сульфидные включения существенно снижают механические свойства, особенно ударную вязкость и пластичность, а также предел выносливости сталей, ухудшают их коррозийную стойкость и свариваемость. Сульфид железа с железом образуют легкоплавкую эвтетику, с температурой плавления 985 °С, располагающуюся по границам зерен, которая при горячей ковке или прокатке стали при температурах 1000...1300 °С приводит к образованию в местах расположения эвтектики надрывов и трещин. Это явление называется красноломкостью. Содержание серы в сталях строго ограничено и допускается не более 0,060 % для сталей обыкновенного качества и не более 0,035 % для качественных сталей.

Фосфор, соединяясь с железом, образует фосфиды железа Fe3P, которые располагаются по границам зерен, повышая порог хладноломкости и снижая коррозийную стойкость сталей. Фосфор, растворяясь в феррите и аустените, искажает кристаллическую решетку, понижает пластичность, ударную вязкость, увеличивая предел прочности и предел текучести сталей. В сталях допускается количество фосфора не более 0,045 %. Чем меньше фосфора и серы в стали, тем выше ее качество.

Азот и кислород, образуя соответственно нитриды и оксиды, располагающиеся по границам зерен, снижают пластичность, ударную вязкость, предел выносливости, повышают порог хладноломкости, ухудшают обрабатываемость сталей методами пластического деформирования.

Водород охрупчивает сталь, способствует образованию флоке-нов (трещин овальной формы), холодных трещин при сварке.

4.5. Влияние легирующих элементов на структуру и свойства сталей

Легирующие элементы вводятся в стали для управления процессами кристаллизации, изменения физико-механических и технологических свойств сплавов. При введении в стали легирующих элементов они могут образовывать следующие фазы:

-

твердые растворы;

-

легированный цементит или собственные карбиды;

-

интерметаллидные соединения.

Все легирующие элементы, за исключением углерода, водорода, азота и бора (отчасти), образуют с железом твердые растворы замещения. Растворяясь в железе, они влияют на положение характерных точек на диаграмме состояния Fe-Fe3C, определяющих области существования a-Fe и y-Fe, температур эвтектических и эвтектоидных

превращений.

По влиянию на температурную область существования полиморфных модификаций железа легирующие элементы можно разделить на две группы. К первой группе относятся элементы, понижаю