Области применения цементуемых сталей. Приведите примеры марок сталей. Как влияют легирующие элементы на их свойства?

Области применения улучшаемых сталей. Какие стали относятся к этому классу? Приведите примеры.

В чем особенности состава и свойств автоматных сталей? Обозначение и области применения.

Какие требования предъявляются к рессорно-пружинным сталям? Какая термообработка рекомендуется для них? Какие стали относятся к этой категории?

Какие требования предъявляются к шарико-подшипниковым сталям? Как они обозначаются? Приведите примеры.

8. Нержавеющие стали, классификация их по составу и свойствам.

9. Как классифицируются инструментальные стали по тепло-стойкости? Привести примеры.

Как классифицируются стали по назначению и как они обозначаются?

Каким требованиям должны удовлетворять стали для режущего инструмента? Примеры сталей, режимы термообработки.

Какие требования предъявляются к сталям для штампов холодной штамповки? Примеры сталей и режимы термообработки.

Какие стали применяются для измерительного инструмента? Примеры сталей и режимы ТО и ХТО.

Какие стали применяются для штампов горячей штамповки? Примеры и режимы их ТО.

Глава 8. Чугуны

8.1. Виды чугунов

Чугунами называются сплавы железа с углеродом, содержащие от 2,14 до 6,67 % углерода. Углерод в чугунах может находиться в виде цементита, графита или одновременно цементита и графита. В зависимости от состояния углерода в чугуне различают:

белый чугун, в котором весь углерод находится в связанном состоянии, в виде цементита, придающего ему специфический белый цвет и блеск в изломе;

серый, ковкий и высокопрочный чугуны, у которых весь углерод или его часть находится в свободном состоянии в виде графита.

В качестве конструкционных материалов широкое применение получили серые, ковкие и высокопрочные чугуны. Графит, содержа

щийся в чугунах, обеспечивает им хорошую обрабатываемость резанием и хорошие антифрикционные свойства. Вместе с тем включения графита нарушают сплошность металлической основы чугунов и снижают пластичность и прочность. Между собой чугуны отличаются условиями образования графитных включений и их формой.

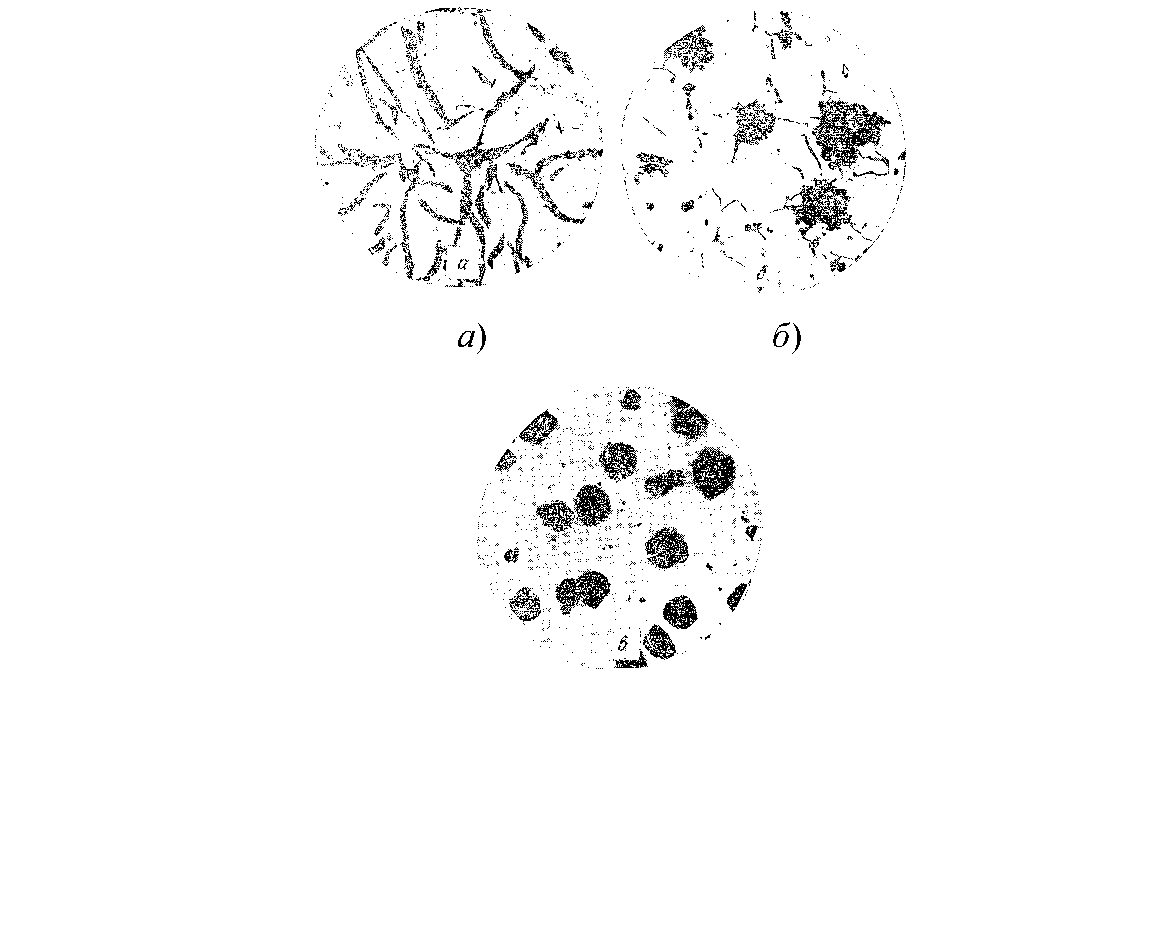

У серого чугуна форма графита пластинчатая, у ковкого хлопьевидная, у высокопрочного шаровидная (рис. 8.1).

в)

Рис. 8.1. Различные формы графита в чугуне (шлифы не травлены):

а - пластинчатый (серый чугун); б - хлопьевидный (ковкий чугун); в - шаровидный (высокопрочный чугун)

Белые чугуны получаются при быстром охлаждении отливки и кристаллизация их происходит в соответствии с метастабильной диаграммой Fe-Fe3C.

В зависимости от количества углерода в чугуне они делятся на доэвтектические, со структурой перлит, ледебурит и цементит вторичный, содержащие от 2,14 до 4,3 % углерода; эвтектические, со структурой ледебурита, содержащие 4,3 % углерода; заэвтектические, со структурой ледебурит и цементит, содержащие более 4,3 % углерода.

Белые чугуны имеют высокую твердость и хрупкость, практически не поддаются обработке резанием. Применение их весьма ограничено. Используются в основном они как передельные для получения стали и ковкого чугуна.

Образование графита происходит при кристаллизации сплавов железа с углеродом в соответствии с диаграммой Fe-C (стабильной диаграммой). Графитизацией называется процесс выделения графита при кристаллизации из жидкой фазы или при охлаждении сплавов железа с углеродом. Графитизация чугуна является диффузионным процессом и протекает весьма медленно. При графитизации цементита необходим предварительный распад цементита и растворение углерода в аустените. В одной и той же отливке чугун может иметь различную структуру при резкой разнотолщинности детали в отдельных участках.

На процесс графитизации большое влияние оказывает кремний, содержание которого в чугунах составляет от 0,5 до 5 %. Марганец препятствует графитизации и его содержание в чугунах обычно не более 1,0 %. Сера является вредной примесью в чугуне, т. к. снижает жидкотекучесть, способствует образованию газовых пузырей, увеличивает усадку, препятствует графитизации. Содержание серы в чугу-нах допускается от 0,02 до 0,12 %. Фосфор не влияет на графитиза-цию, но увеличивает жидкотекучесть чугуна за счет образования легкоплавкой (950...980 °С) фосфидной эвтектики. Обычно фосфора вводится до 0,3 %.

Микроструктура серого, ковкого и высокопрочного чугунов характеризуется структурой металлической основы и формой графита.

В зависимости от содержания углерода, связанного в цементит, различают:

половинчатый чугун - большая часть углерода, более 0,8 %, находится в виде цементита (структура чугуна перлит + ледебурит + + графит);

на перлитной основе - 0,7...0,8 % углерода находится в виде цементита в составе перлита (структура чугуна перлит + графит);

на ферритно-перлитной основе - 0,1.. .0,7 % углерода находится в виде цементита, входящего в перлит (структура чугуна перлит + + феррит + графит);

на ферритной основе - практически весь углерод находится в свободном виде (структура чугуна феррит + графит).

По сравнению с металлической основой графит обладает меньшей прочностью, т. к. включения графита нарушают сплошность металлической основы, и они являются концентраторами напряжений в системе. Поэтому форма частиц графита оказывает большое влияние на прочностные свойства чугунов.

Серые чугуны содержат графит пластинчатой формы, вследствие чего они имеют невысокие механические свойства при растяжении. Относительное удлинение при разрыве составляет около 0,5 %, низка ударная вязкость. Однако они имеют высокую твердость и прочность на сжатие, обладают хорошей жидкотекучестью и малой усадкой, хорошо обрабатываются резанием, т. к. имеют ломкую стружку, имеют хорошие антифрикционные свойства. Маркируется серый чугун (ГОСТ 1412-85) буквами СЧ и цифрами, обозначающими величину временного сопротивления при разрыве в МПа • 10-1, например СЧ10 (ав = 100 МПа). Наиболее широко используются доэвтек-

тические чугуны с содержанием углерода 2,4.3,8 %. С увеличением содержания углерода ухудшаются механические свойства, ниже 2,4 % С - хуже литейные свойства.

На структуру и свойства чугуна оказывают влияние содержание кремния и толщина стенки детали (рис. 8.2). На диаграммах выделены 5 характерных областей, отличающихся по структуре металлической основы. Химический состав используемых серых чугунов соответствует областям III, IV, V приведенных диаграмм. Механические свойства чугунов зависят от свойств металлической основы, размеров и формы графитовых включений. С увеличением количества перлита в основе возрастает прочность, твердость и износостойкость чугунов. Чем крупнее и прямолинейнее форма графитовых включений, тем ниже сопротивление серого чугуна растягивающим напряжениям.

Ферритные серые чугуны СЧ10, СЧ15 применяют для изготовления малоответственных деталей, испытывающих небольшие нагрузки - строительных колонн, фундаментных плиток, фланцев, крышек, маховиков, корпусов редукторов и насосов, тормозных барабанов и др.

Ферритно-перлитные чугуны СЧ20, СЧ25 используют для изготовления деталей сельхозмашин, станков, автомобилей (блоки цилиндров, картеры двигателей, зубчатые колеса), суппортов и станин станков и др., работающих при повышенных нагрузках.

Перлитные чугуны СЧ30. СЧ45 применяют для отливки станин мощных станков и механизмов, поршней, цилиндров, деталей антифрикционного назначения, работающих в условиях больших нагрузок (деталей компрессоров, гильз блоков цилиндров дизельных двигателей, корпусов насосов, арматуры тормозной пневматики и гидроприводов).

Отливки из серого чугуна подвергают отжигу для снятия напряжений при температуре 500.570 °С в течение 3.10 ч при охлаждении вместе с печью. При этом внутренние напряжения снижаются на 80.90 %. Применяется также естественное старение на складах в течение 6.10 месяцев, благодаря чему на 40.50 % снижаются внутренние напряжения. Для повышения механических свойств и износостойкости применяется закалка с отпуском, а также азотирование.

Для изготовления антифрикционных деталей используют антифрикционные серые чугуны АЧС-1 и АЧС-2 на перлитной основе для работы с закаленными или нормализованными валами и АЧС-3 на перлитно-ферритной основе для работы с нетермообработанными валами.

Отбеленный чугун, поверхностные слои которого имеют структуру белого (или половинчатого), а сердцевина - серого чугуна, применяют для изготовления валков прокатных листовых станов, шаров для мельниц и других деталей, не подвергающихся механической обработке. Поверхности деталей имеют высокую твердость 4000...5000 НВ и износостойкость, в том числе и в абразивной среде.

Высокопрочный чугун содержит графит шаровидной формы, обладающей минимальной поверхностью при данном объеме, который меньше ослабляет металлическую матрицу. Для сфероидизации графита в жидкий чугун перед разливкой в ковш вводят щелочные или щелочно-земельные модификаторы, например, магний в количестве 0,03.0,07 % (чаще всего в виде лигатуры). Высокопрочные чу-гуны по своим свойствам близки к литым углеродистым сталям, обладая хорошими литейными свойствами и обрабатываемостью резанием, способностью гасить вибрации и хорошей износостойкостью, они имеют меньшую плотность и стоимость.

Маркируются высокопрочные чугуны (ГОСТ 7293-85) буквами ВЧ и цифрами, обозначающими временное сопротивление при разрыве МПа • 10-1. ВЧ35, ВЧ40 - на ферритной основе, ВЧ45 - на феррито-перлитной и ВЧ50. ВЧ120 - на перлитной основе.

Применяются высокопрочные чугуны как заменители сталей в автомобилестроении для изготовления коленчатых валов, поршней, крышек цилиндров, деталей прокатных станов, корпусов насосов, вентилей и др., работающих при высоких циклических нагрузках и в условиях изнашивания.

Для повышения прочностных свойств возможно применение закалки с отпуском при температуре 500...600 °С. При необходимости увеличения пластичности применяют отжиг, способствующий сфе-роидизации перлита.

Детали антифрикционного назначения изготавливают из антифрикционных высокопрочных чугунов АЧВ-1 для работы в узлах трения при повышенных скоростях в паре с термообработанным валом и АЧВ-2 для работы в паре с нетермообработанным валом.

Выпускаются также чугуны с вермикулярным графитом. Эти чу-гуны имеют промежуточную структуру между высокопрочными и серыми: до 40 % шаровидного графита и вермикулярного (в виде тонких прожилок). Вермикулярная форма графита формируется под действием комплексных модификаторов, содержащих магний и редкоземельные элементы. Чугуны с вермикулярным графитом обозначаются буквами ЧВГ и далее указывается временное сопротивление в кгс/мм .

Производятся четыре марки чугунов с вермикулярным графитом: ЧВГ30, ЧВГ35, ЧВГ40 - на ферритной основе и ЧВГ45 - на фер-ритно-перлитной основе. Чугуны с вермикулярным графитом имеют большее относительное удлинение при разрыве, чем серые: чугун ЧВГ30 - 3 %, ЧВГ45 - 0,8 %.

У ковкого чугуна графит имеет хлопьевидную форму и получают его из белого доэвтектического чугуна путем длительного высокотемпературного отжига. Для получения ковкого чугуна используют белые чугуны, содержащие 2,5...3 % С, 0,7...1,5 % Si, 0,3...3 % Mn, < 0,12 % S и < 0,18 % Р. Из ковкого чугуна получают изделия толщиной не более 40.50 мм, при большей толщине в центре образуется пластинчатый графит.

При получении перлитного ковкого чугуна производится медленный в течение 20.25 ч нагрев отливок из белого доэвтектическо-го чугуна до температуры 950.970 °С. Исходная структура белого чугуна перлит + ледебурит + цементит вторичный. При нагреве выше Ас1 после превращения перлита в аустенит фазовый состав чугуна становится аустенит + ледебурит + цементит вторичный. В результате длительной выдержки при температуре 950.970 °С происходит распад цементита, входящего в ледебурит, а также избыточного вторичного цементита, и выделение углерода в свободном состоянии в виде графита. К концу первой стадии графитизирующего отжига структура чугуна состоит из аустенита и графита. При непрерывном охлаждении отливок до комнатной температуры при переходе через температуру эвтектоид-ных превращений Аг1 из аустенита образуется перлит и чугун приобретает структуру, состоящую из графита и перлита (рис. 8.3).

Для получения ковкого чугуна на ферритной основе отливки загружают в специальные ящики и засыпают песком или стальными стружками с целью защиты от окисления и как в предыдущем случае нагревают до температуры 950.970 °С, выдерживают 10.15 ч и медленно охлаждают до температуры 740 °С. Затем проводится вторая стадия графитизации путем длительной выдержки (25.30 ч) при температуре несколько ниже температуры эвтектоидных превращений (740.720 °С), обеспечивая распад цементита, входящего в перлит. Таким образом весь углерод выделяется в свободном состоянии и чугун имеет структуру, состоящую из феррита и графита.

Ферритные чугуны в изломе имеют черный бархатистый цвет вследствие большого количества графита. Перлитные чугуны, имеющие в своем составе цементит, в изломе имеют серый сталистый цвет. Для ускорения отжига применяют легирование чугунов алюминием, бором, висмутом или отжиг проводят в защитной атмосфере. Время отжига сокращается до 24.60 ч, вместо 80.100 ч. Ковкие чугуны на ферритной основе более пластичны (5 до 16...18 %), а на перлитной основе имеют более высокую прочность и твердость.

Маркировка ковких чугунов (ГОСТ 1215-79) производится буквами КЧ и указанием временного сопротивления разрыву и относительного удлинения, например, КЧ 37-12, где а в = 370 МПа и 5 = 12 %.

Ковкие чугуны применяют для изготовления деталей, испытывающих ударные и вибрационные знакопеременные нагрузки, работающие в условиях трения и износа. Широкое применение получили они в сельскохозяйственном, автомобильном, транспортном и текстильном машиностроении.

Ферритные чугуны КЧ 37-12, КЧ 35-10, КЧ 30-6 (черносердечные) применяют для изготовления деталей, испытывающих высокие статические и динамические нагрузки (картеры редукторов, ступицы и др.).

Перлитные чугуны КЧ 50-4, КЧ 60-3 (белосердечные), имеющие высокую прочность, хорошие антифрикционные свойства, твердость до 2700 НВ, используют для производства вилок карданных валов, тормозных колодок, муфт (в основном тонкостенных деталей).