Материаловедение / 21

.docпрокатке стали при температурах 1000...1300 °С приводит к образованию в местах расположения эвтектики надрывов и трещин. Это явление называется красноломкостью. Содержание серы в сталях строго ограничено и допускается не более 0,060 % для сталей обыкновенного качества и не более 0,035 % для качественных сталей.

Фосфор, соединяясь с железом, образует фосфиды железа Fe3P, которые располагаются по границам зерен, повышая порог хладноломкости и снижая коррозийную стойкость сталей. Фосфор, растворяясь в феррите и аустените, искажает кристаллическую решетку, понижает пластичность, ударную вязкость, увеличивая предел прочности и предел текучести сталей. В сталях допускается количество фосфора не более 0,045 %. Чем меньше фосфора и серы в стали, тем выше ее качество.

Азот и кислород, образуя соответственно нитриды и оксиды, располагающиеся по границам зерен, снижают пластичность, ударную вязкость, предел выносливости, повышают порог хладноломкости, ухудшают обрабатываемость сталей методами пластического деформирования.

Водород охрупчивает сталь, способствует образованию флоке-нов (трещин овальной формы), холодных трещин при сварке.

4.5. Влияние легирующих элементов на структуру и свойства сталей

Легирующие элементы вводятся в стали для управления процессами кристаллизации, изменения физико-механических и технологических свойств сплавов. При введении в стали легирующих элементов они могут образовывать следующие фазы:

-

твердые растворы;

-

легированный цементит или собственные карбиды;

-

интерметаллидные соединения.

Все легирующие элементы, за исключением углерода, водорода, азота и бора (отчасти), образуют с железом твердые растворы замещения. Растворяясь в железе, они влияют на положение характерных точек на диаграмме состояния Fe-Fe3C, определяющих области существования a-Fe и y-Fe, температур эвтектических и эвтектоидных

превращений.

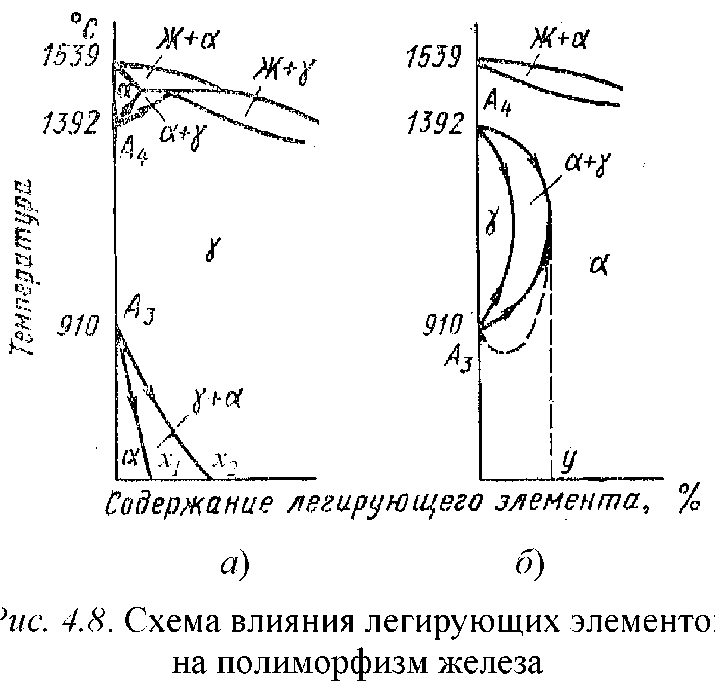

По влиянию на температурную область существования полиморфных модификаций железа легирующие элементы можно разделить на две группы. К первой группе относятся элементы, понижающие точку А3 и повышающие точку А4. К таким элементам относятся: никель, марганец, медь, кобальт, азот. На диаграмме железо-легирующий элемент область существования a-Fe уменьшается, а y-Fe - увеличивается (рис. 4.8, а).

Точка А3 снижается до комнатной температуры при содержании легирующего элемента, соответствующем точке х2. Сплавы с содержанием легирующего элемента выше точки х2, не претерпевающие y —a перехода, называются аустенитными и состоят из твердого

раствора легирующего элемента в y-Fe. Сплавы, содержащие количество легирующего элемента между точками х1 и х2, претерпевающие частичные y — a переходы, относятся к полуаустенитным.

Ко второй группе относятся легирующие элементы, понижающие точку А4 и повышающие точку А3. В эту группу входят: хром, вольфрам, молибден, ванадий, кремний, алюминий и др. При определенной концентрации легирующего элемента интервалы А3 и А4 сливаются и область существования y-фазы замыкается (рис. 4.8, б).

При содержании легирующего элемента больше «у» образуются однофазные сплавы, относящиеся к классу ферритных, состоящих из твердого раствора легирующего элемента в a-Fe. Точка «у» для большинства легирующих элементов соответствует 1...1,5 % и лишь для хрома составляет около 12 %. Сплавы частично претерпевшие a — y переход называются полуферритными.

Необходимо отметить, что при введении нескольких легирующих элементов их влияние на a- и y-области не суммируется.

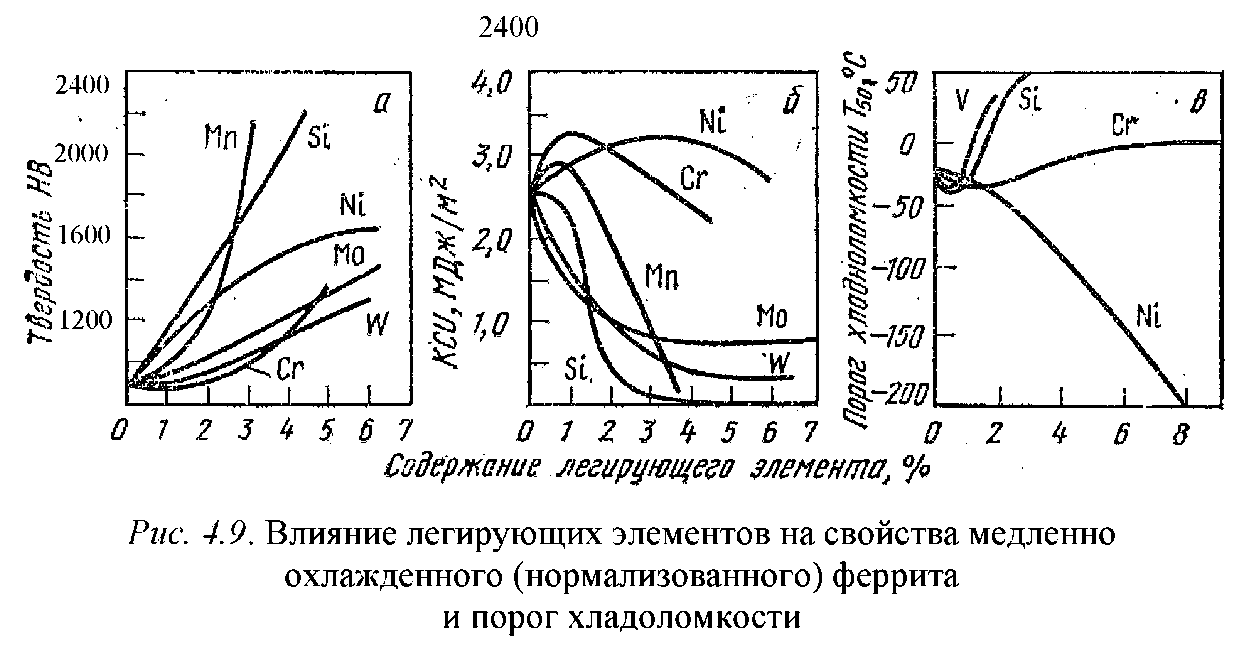

Растворимые в феррите легирующие элементы увеличивают предел прочности при разрыве, не изменяя существенно относительное удлинение, за исключением марганца и кремния при содержании более 2,5...3 %. Наибольший упрочняющий эффект на феррит оказывают марганец, кремний и никель. Легирующие элементы в количестве 1.2 % снижают ударную вязкость и повышают порог хладноломкости, за исключением никеля, который увеличивает ударную вязкость и понижает порог хладноломкости (рис. 4.9).

Легирующие элементы, растворимые в аустените, упрочняют его, снижая предел текучести. Никель, хром, марганец и другие хорошо растворимые в аустените легирующие элементы повышают устойчивость переохлажденного аустенита, увеличивая прокаливае-мость сталей. Никель также снижает порог хладноломкости. Поэтому хромоникелевые стали широко используются в качестве конструкционных.

Аустенитные и ферритные стали в отличие от других сталей не испытывают фазовых превращений при нагреве и охлаждении.

По отношению к углероду легирующие элементы можно разделить на две группы:

-

графитизирующие;

-

карбидообразующие.

К первой группе относятся легирующие элементы: кремний, никель, медь, алюминий, кобальт, которые не образуют карбидов, а находятся в твердых растворах.

К карбидообразующим элементам относятся Fe, Mn, Cr, Mo, W, V, Nb, Zr, Ti, которые приведены здесь по возрастающей степени сродства к углероду и устойчивости карбидов. При малом содержании Cr, Mn, W и Mo растворяются в цементите, замещая в нем атомы железа, образуя легированный цементит состава (Fe, M)3C, где М -легирующий элемент.

Марганец может заместить все атомы железа, хром - до 18 %, молибден - до 3 %, вольфрам - 0,6 %. Титан, ванадий, ниобий практически не растворяются в цементите, а образуют самостоятельные карбиды.

Хром в зависимости от его количества может образовывать карбиды трех типов. При содержании хрома до 2% образуется легированный цементит (Fe, Cr)3C с ромбической решеткой (твердостью 9000...10000 HV). При содержании хрома 2...10 % образуются карбиды хрома, имеющие гексагональную решетку со структурной формулой Cr7C3 (твердостью 16000.18000 HV), а при более высоком содержании хрома - кубические карбиды типа Cr23C6 (твердостью 10000...11000 HV). Карбиды Cr7C3 способны растворить при 20 °С до 55 % железа, образуя сложные карбиды типа (Cr, Fe)7C3 с кубической кристаллической решеткой. Карбиды Cr23C6 могут растворить до 35 % железа, образуя карбиды типа (Cr, Fe)23C6.

При совместном присутствии в сталях хрома с молибденом и вольфрамом при определенном их соотношении вместо фаз внедрения МС возможно образование сложных карбидов типа М6С.

Карбиды типа М3С легко растворимы в аустените. Более трудно растворимы карбиды типа М7С3, М23С6 и М6С, для растворения которых требуются более высокие температуры и длительности выдержки.

Сильные карбидообразователи Мо, W, V, Nb, Ti образуют с углеродом фазы внедрения типа МС, а при определенных условиях -М2С. Эти фазы практически нерастворимы в аустените. Для распада и растворения TiC, NbC, WC необходим нагрев до температуры 1300 °С.

При высоком содержании легирующих элементов возможно образование интерметаллидных соединений типа Fe7Mo6, Fe7W6, Fe3Ti и др. В сплавах Fe-Cr, Fe-V возможно образование твердой и хрупкой а-фазы, отвечающей соединениям FeCr и FeV.

Влияние некоторых легирующих элементов на температуру эв-тектоидных превращений и содержание углерода в эвтектоиде приведено на рис. 4.10.

Легирующий элемент а) б)

Рис. 4.10. Влияние легирующих элементов на температуру эвтектоидных превращений (а) и содержание углерода

в эвтектоиде (б)

Большинство легирующих элементов уменьшают растворимость углерода в аустените при всех температурах, что равносильно сдвигу линии SE (Аст) на диаграмме состояния Fe-Fe3C влево, в сторону меньших концентраций. Так, при легировании хромом в количестве 10.11 % в составе стали, содержащей 1 % углерода, уже появляется ледебурит. В нелегированных сплавах железа с углеродом появление ледебурита наблюдается при содержании углерода более 2,14 %. Небольшое содержание ледебурита не снижает способность сталей обрабатываться давлением в горячем состоянии, в отличие от белых чугунов.

Структурные классы легированных сталей

По структуре в условиях равновесия легированные стали можно подразделить на классы: перлитные, ферритные, аустенитные и леде-буритные.

Перлитные стали в свою очередь подразделяются на:

- доэвтектоидные, содержащие в структуре эвтектоид и избыточный легированный феррит;

- эвтектоидные;

- заэвтектоидные, содержащие в структуре эвтектоид и избыточные вторичные карбиды типа M3C, выделившиеся из аустенита при охлаждении. Ледебуритные (карбидные) стали имеют в литом состоянии в структуре эвтектику ледебуритного типа, в которой находятся крупные частицы карбидов (до 35 %).

Наглядное представление о смещении точек S и E диаграммы Fe-Fe3C в зависимости от количества хрома и углерода дает рис. 4.11.

Рис. 4.11. Структурные классы сталей в системе Fe-Cr-C I - ферритная; II - полуферритная; III - доэвтектоидная; IV - заэвтектоидная; V - ледебуритная стали

Из рис. 4.11 видно, что при введении 10...11 % хрома эвтекто-идные превращения в стали происходят при содержании углерода в аустените около 0,4 %. При малом содержании углерода и высоком содержании легирующих элементов (Cr, W, Al, V, Si, Al) можно получить ферритные стали со структурой легированного феррита. При введении большого количества никеля и марганца расширяется область устойчивого состояния аустенита и возможно получение сталей аустенитного класса, со структурой легированного аустенита.

Вопросы для самопроверки

1. Что такое феррит, аустенит, цементит, перлит, ледебурит?

2. Охарактеризуйте перитектическое, эвтектическое и эвтекто- идное превращения в соответствии с диаграммой Fe-Fe3C.

3. Какова причина образования вторичного цементита?

4. Как влияет количество углерода и сопутствующих примесей на свойства сталей?

5. Как влияют легирующие элементы на положение линий А1,

А3, А4?