Литейные сплавы (гост 2685-75)

Сплавы для фасонного литья должны обладать высокой жидко-текучестью, небольшой усадкой, малой склонностью к образованию горячих трещин и пористости. Высокими литейными свойствами обладают сплавы, имеющие в структуре эвтектику, что характерно для сплавов, содержащих легирующих элементов больше их предельной растворимости в алюминии.

Наиболее широкое применение получили сплавы алюминия с кремнием, называемые силуминами. Силумины имеют невысокую прочность (ов до 200 МПа), обладают высокой коррозионной стойкостью. Из них изготавливают тонкостенные детали, работающие во влажной и морской атмосфере. Средненагруженные детали сложной конфигурации изготавливают из сплавов АЛ4 и АЛ9, подвергаемых термообработке (корпуса компрессоров, картеры и блоки цилиндров двигателей внутреннего сгорания и др.). Теплостойкость сплавов составляет 200 °С. Силумины подвергаются газовой и аргонодуговой сварке, которые можно использовать для устранения литейных дефектов.

Кроме силуминов применяют сплавы алюминия с медью и магнием, имеющие более высокие механические свойства, но ниже литейные.

Для деталей, работающих при температурах до 300 °С (поршни, головки цилиндров двигателей внутреннего сгорания), применяют сплавы АЛ1, для крупногабаритных деталей - АЛ21. Изделия подвергаются закалке от температуры 525 °С с охлаждением в воде и старению при 300 °С.

Алюминиевые подшипниковые сплавы

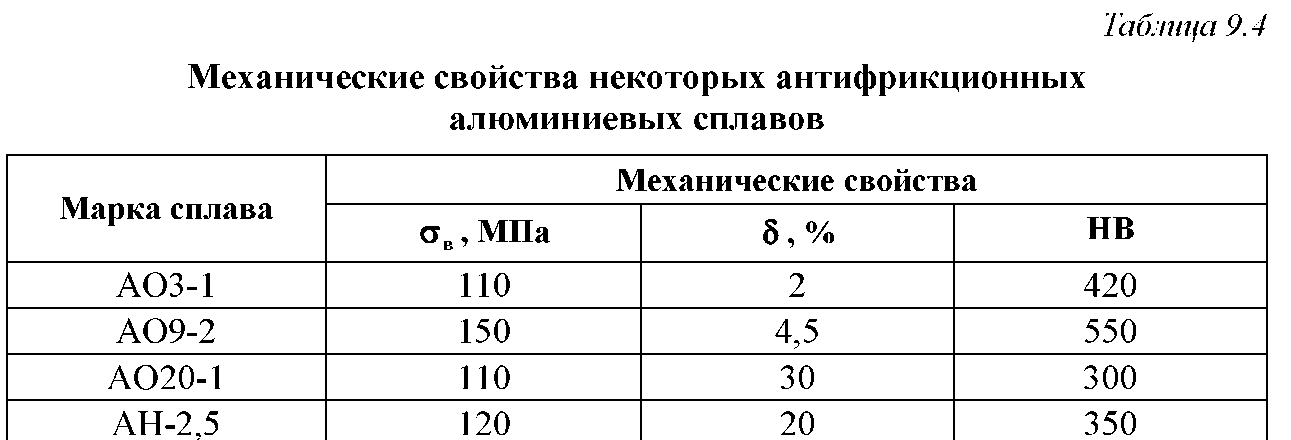

Основными компонентами алюминиевых подшипниковых сплавов являются алюминий, олово, никель, медь (ГОСТ 14113-78). Для изготовления монолитных вкладышей толщиной 10 мм и более используют сплавы АО3-1 (содержащий 3 % Sn, 1 % Cu, 0,4 % Ni) и АО9-2 (9 % Sn, 2 % Cu, 1 % Ni). Биметаллическую ленту для штамповки тонкостенных вкладышей получают из сплавов АО20-1 (20 % Sn, 1 % Cu) и АН-2,5 (2,5 % Ni). Из сплава АН-2,5 можно изготавливать также литые вкладыши. Для работы в тяжелых условиях на рабочие поверхности наносится слой олова толщиной 0,02.0,03 мм или другого мягкого металла. Эти материалы обеспечивают работоспособность узлов трения при нагрузках до 200.300 МПа и скоростях

скольжения до 15 м/с. Механические свойства некоторых алюминиевых антифрикционных сплавов приведены в табл. 9.4.

Спеченные алюминиевые сплавы

В промышленности получили применение спеченные алюминиевые порошки (САП) и спеченные алюминиевые сплавы (САС).

Спеченные алюминиевые порошки представляют собой смеси порошков алюминия и Al2O3, подвергнутые холодному брикетированию, вакуумной дегазации и последующему спеканию под давлением. САП1 содержит 6...9 % AI2O3, а САП4 - 18...22 % AI2O3. Соответственно САП4 имеет более высокую прочность, но меньше пластичность. У САП1 ов = 300...320 МПа и 6 = 5...8 %, а у САП4 ов = 440...460 МПа и 6 = 1,5...2 %. САП обладают высокой жаропрочностью при длительном нагреве до 500 °С. Применяют их для изготовления поршневых штоков, небольших лопаток компрессоров, листового материала, труб для атомных реакторов.

Спеченные алюминиевые сплавы представляют собой материалы с особыми свойствами, содержащие большое количество легирующих элементов, которые невозможно получить литьем. Например, САС1 содержит 25...30 % Si, 5...7 % Ni и остальное алюминий. Применяют их в основном в приборостроении для изготовления деталей узлов трения, работающих в паре со сталью при температурах до 200 °С, где необходимо сочетание низкого коэффициента трения, низкого коэффициента теплового линейного расширения и теплопроводности.