Материаловедение / 7

.docи связаны с доведением образцов до разрушения. Характеристикой, позволяющей судить о свойствах материалов без разрушения образцов, является твердость.

Твердостью называется свойство материала оказывать сопротивление пластической деформации при контактном воздействии на поверхностный слой. Вследствие простоты определения этой характеристики и возможности оценки свойств без разрушения изделия этот параметр широко используется в технике. В машиностроении применяются в основном три метода измерения твердости материалов: по Бринеллю, Роквеллу и Виккерсу (рис. 2.7).

а) б) в)

Рис. 2.7. Схема определения твердости: а - по Бринеллю; б - по Роквеллу; в - по Виккерсу

Для определения твердости отдельных зерен и очень тонких слоев измеряется микротвердость.

Определение твердости по Бринеллю (ГОСТ 9012-59)

При

измерении твердости необходимо соблюдать

следующие условия:

- площадка измерения должна быть плоской;

-

размер площадки должен составлять не менее двух диаметров шарика;

-

толщина образца должна быть не менее десяти глубин внедрения шарика;

-

твердость измеряемого образца должна быть не более 4500 МПа при измерении стальным шариком и 6000 МПа при измерении твердосплавным шариком, т. к. возможно искажение результатов измерений, вследствие деформации шарика.

При измерении твердости нагрузка выбирается таким образом, чтобы диаметр отпечатка был в диапазоне 0,24 < d < 0,6D. В зависимости от вида материалов и их твердости рекомендуются следующие соотношения для выбора нагрузки:

- черные металлы (стали и чугуны,) P = 30 D ;

2

-

сплавы на основе титана P = 15 D ;

-

сплавы на основе меди (бронзы, латуни), алюминия P = 10 D ;

-

мягкие сплавы (баббиты и др.) P = 2,5 D2.

Стандартным считается шарик диаметром 10 мм и для него значения твердости в зависимости от диаметра отпечатка приведены в таблицах, прилагаемых к прибору. Твердость по Бринеллю обозначается в кгс/мм2 или МПа, например, 190 НВ (190 кгс/мм2) или 1900 НВ (1900 МПа). Если использовался шарик другого диаметра, то в обозначении твердости указывается диаметр шарика, нагрузка Р и время выдержки т, например, 1900 НВ D/P/ т (1900 HB 5/750/10) - шарик диаметром 5 мм, нагрузка 750 кгс, время выдержки под нагрузкой 10 с.

При измерении твердости шариком из твердого сплава твердость обозначается HBW, например, 500 HBW.

Определение твердости по Роквеллу (ГОСТ 9013-59)

Твердость определяется по глубине отпечатка при внедрении в твердое тело алмазного конуса с углом при вершине 120° или стального закаленного шарика диаметром 1,588 мм. Индентор вдавливается при двух последовательных нагрузках, предварительной Р0 = 10 кгс и основной Р1, величина которой зависит от твердости измеряемого материала и формы индентора. Основная нагрузка для шарика составляет 90 кгс и измерения проводятся по шкале В. При использовании конического индентора и измерении по шкале А основная нагрузка составляет 50 кгс, по шкале С - 140 кгс.

Измерение твердости производится путем внедрения индентора сначала под нагрузкой Р0 = 10 кгс, а затем с добавлением основной нагрузки Р1, выдержке 10 с, и измерения остаточной глубины внедрения индентора после снятия основной нагрузки при сохранении первоначальной нагрузки Р0. За единицу твердости принимается величина, соответствующая осевому перемещению индентора 0,002 мм. В соответствии со шкалой, по которой определялась твердость, она обозначается соответственно HRA, HRB, HRC, например, 65 HRC. Диапазоны измерения твердости и сферы применения шкал приведены в табл. 2.1.

Таблица 2.1

Измерение твердости по Роквеллу

Определение твердости по Виккерсу (ГОСТ 2999-75)

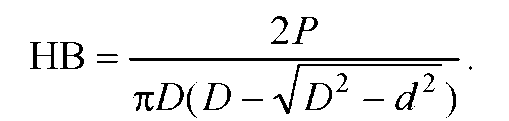

Измерение твердости производится путем внедрения в поверхность правильной четырехгранной алмазной пирамиды с углом при вершине 136° при определенной нагрузке, выдержке т и измерении диагонали отпечатка d, остающегося на поверхности после снятия нагрузки. Твердость измеряется на тщательно отшлифованной или полированной поверхности при нагрузках 1, 2, 5, 10, 20, 30, 50, 100 кгс. Чем меньше толщина образца, тем меньше выбирается нагрузка. Твердость определяют по формуле

Основной режим испытаний P = 30 кгс, т = 10.. .15 с. Твердость обозначается 420HV, при других режимах в обозначении твердости указывается нагрузка и время выдержки под нагрузкой, например, 420HV50/20.

Этот метод применяется в основном для оценки твердости мало-толщинных деталей и тонких поверхностных слоев.