- •Лекция 1. Термическая обработка.

- •1.1 Перспективы развития металлических материалов

- •1.2 Перспективы развития технологий термической обработки

- •2.Принципы разработки технологических процессов термической обработки

- •2.2 Разработка технологии термической обработки

- •3.2 Классификация технологий термической обработки

- •3.3 Совместимость процессов термической обработки с другими видами обработок

- •3.4 Основные дефекты металлических изделий

- •3.5 Выбор технологии термической обработки

- •4. Организация контроля процессов термической обработки. Анализ причин брака.

- •4.1 Контроль качества термической обработки. Виды контроля

- •4.2 Выбор объектов и средств контроля

- •4.3 Управление качеством продукции за счет контроля процессом

- •1.1 Характеристика упругонапряженного состояния материала

- •1.2 Снятие остаточных напряжений

- •1.3 Технологические особенности отжига, уменьшающего напряжения

4. Организация контроля процессов термической обработки. Анализ причин брака.

План лекции

1. Контроль качества термической обработки. Виды контроля

2. Выбор объектов и средств контроля

3. Управление качеством продукции за счет контроля процессом

Дефекты при термической обработке могут быть обусловлены различными причинами. В одном случае эти причины непосредственно связаны с процессом термообработки, а в другом – с характером стали, конструкцией детали или технологией ее изготовления. Дефекты при проведении термической обработки могут возникнуть в связи с нарушением заданного режима нагрева или охлаждения, повышением или понижением (по отношению к заданной) температуры и времени выдержки, неправильной загрузкой деталей в печи, неверным выбором атмосферы. К дефектам, связанным с условиями производства деталей, относятся ошибка в выборе материала, дефекты изготовления.

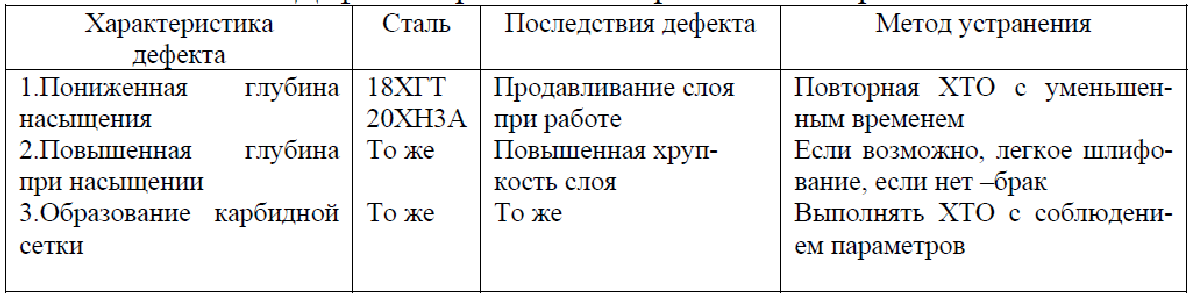

Таблица 2

Дефекты, возникающие при отжиге

Таблица 3

Дефекты закалки и улучшения

Таблица 4

Дефекты при химико-термической обработке

В ыяснение

причин появления дефектов и их

систематизация производится в результате

анализа условий их образования или

причин брака.

ыяснение

причин появления дефектов и их

систематизация производится в результате

анализа условий их образования или

причин брака.

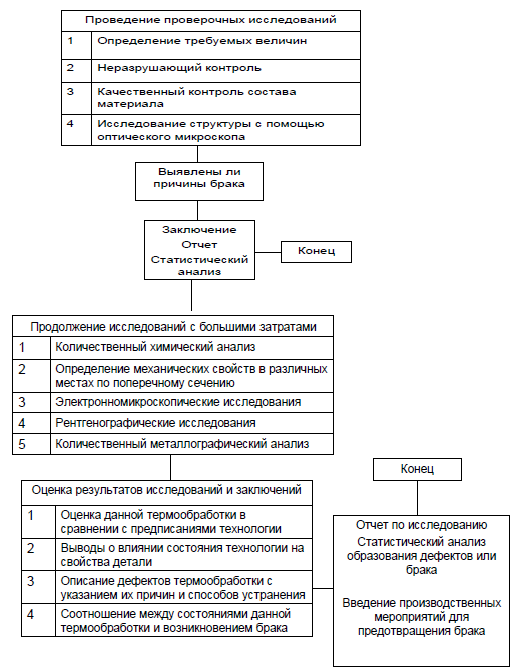

Это требует систематической работы, так как происхождение дефектов обычно связано со многими причинами. Анализ причин брака рекомендуется проводить по следующей схеме (рис. 2).

Рис. 2. Блок-схема анализа причин брака

4.1 Контроль качества термической обработки. Виды контроля

Качество продукции формируется в процессе всего цикла производства деталей, и в этой связи возникает необходимость в управлении качеством.

Контроль качества является мощным средством совершенствования любого технологического процесса, в том числе и термической обработки. В соответствии с ГОСТ 7342-79 техническим контролем называется проверка соответствия процессов обработки и их результатов техническим требованиям.

Таким образом, объектом контроля являются исходные материалы, технологические процессы термической обработки, а также готовая продукция. К обязательным показателям процесса контроля относят: точность измерений, их достоверность и надежность, а также трудоемкость и стоимость.

Качество термической обработки может характеризоваться микроструктурой, твердостью, глубиной (толщиной) поверхностного слоя, механическими, физическими и другими специальными свойствами, геометрическими параметрами изделия и т.д. Контроль проводится в соответствии с нормативно-технической документацией (ГОСТы, ОСТы и др.), по требованиям которой поставляется данная продукция предприятия. В технических условиях кроме параметров контроля оговариваются также методики и приспособления для его проведения, объем проверяемых деталей (процент от садки или партии), допускаемый разброс в свойствах.

Согласно ГОСТ 14.318-83 установлены следующие виды технического контроля. По этапу процесса производства контроль бывает: входной, операционный, приемочный. По полноте охвата контролем: сплошной, выборочный, непрерывный, периодический, летучий.

Во входном контроле проверяется наличие сопроводительной документации, ее соответствие поставляемой продукции, количество деталей, их маркировка, форма, размеры, качество на предмет отсутствия дефектов от предыдущих операций и, полученных при транспортировке. Марка материала полученных изделий может быть проверена по маркировке на деталях или бирках, а также при контроле спектроскопическим методом. Эта проверка выполняется редко, в случае нестабильности производства или при переходе к новому поставщику.

Операционный контроль предусматривает проверку качества выполнения каждой операции обработки. Так при контроле параметров закалки проверяется время нагрева (подогрева), выдержки, охлаждения; температура нагрева (подогрева), охлаждающей жидкости; среда нагрева и охлаждения. Затем возможна проверка качества обрабатываемых деталей, эта операция может отсутствовать при наличии устойчивого технологического процесса, и выполняется, как правило, в единичном или мелкосерийном производстве.

Приемочный контроль включает проверку всех параметров качества, которые оговорены чертежом детали, независимо от того проверялись ли эти характеристики при входном или операционном контролях. Данный этап контроля вводится после завершающей операции обработки. На готовых деталях технические требования кроме чертежа дополнительно оговариваются в нормативной документации (ГОСТ, ОСТ, ТУ и др.), где указывается группа испытаний.

При оценке качества металлических материалов предусматривается пять групп испытаний. В первой группе оценивается только химический состав металла или сплава. Вторая группа оговаривает проверку твердости.

Третья группа испытаний предусматривает контроль химического состава и твердости материала. Четвертая и пятая группы указывают на необходимость проверки химического состава, твердости, ударной вязкости и механических характеристик, определяемых при испытании на растяжение. В четвертой группе свойства оцениваются на 1-3 деталях от партии (плавки), в пятой – на 100% изделиях. При таких требованиях все детали пятой группы испытаний имеют напуск длиной 200-250 мм, из которого изготавливают образцы для разрушающих испытаний. Этот напуск проходит все этапы изготовления деталей и только после окончания обработки из него готовят образцы.

По полноте охвата установлены четыре категории контроля (табл. 5), определяющие его объем.

Таблица 5

Категории контроля

А – вид контроля используется всегда, объем составляет от 50 до 100%;

Б – вид контроля используется часто, объем – от 10 до 50%;

В – вид контроля используется редко, объем - от 10 до 50%;

Г – вид контроля практически не используется, объем - менее 1% объектов контроля.

Объем контроля кроме категории определяется также типом производства, применяемым оборудованием и устойчивостью технологического процесса. Так в единичном производстве необходимо проводить сплошной или выборочный контроль деталей каждой садки. В массовом производстве при применении полностью автоматизированного оборудования и высокой степени устойчивости технологического процесса возможен переход к выборочному контролю с резким сокращением количества проверяемых деталей.

Например, на автомобильном заводе при массовом характере производства:

1. Глубину цементованного слоя проверяют на 1 детали через 4 ч;

2. Твердость сердцевины контролируется по Роквеллу на 2 деталях целых или порезанных через 4 ч;

3. Твердость поверхности - после закалки и отпуска (пресс Роквелл) на 2 изделиях через 2 ч;

4. Твердость поверхности после цементации - на 4-5 деталях с каждого поддона.

Параметры процессов ХТО проходят контроль два раза в неделю, проверяются температура процесса, его длительность, расход газов для получения насыщающей среды, состав полученной среды.

В практике термической обработки находят широкое применение статистические методы контроля, основанные на теории вероятности и математической статистике. Обычно статистический контроль в производстве может осуществляется на любом этапе производства (входной, операционный, приемочный). Такая обработка нужна в тех случаях, когда необходимо знать стабильность (устойчивость) технологического процесса термической обработки.

Набор экспериментальных данных по контролируемым характеристикам изделий за какой-то период работы представляется в виде функций частоты, то есть строиться нормальное распределение Гаусса. Качество изделий при такой статистической обработке будет характеризоваться величиной отклонения контролируемого свойства (максимальная частота) от заданного в нормативно-технической документации, а также распределением фактических значений вокруг математически ожидаемой величины через рассеяние.

Изделия, свойства которых по кривой Гаусса находятся за пределами допуска, являются бракованными. Их доля определяет экономическую эффективность данного технологического процесса.