- •Лекция 2. Отжиг отжиг-гомогенизация как диффузионный процесс и его технологические параметры

- •3.1 Диффузия в неоднородной системе

- •3.2 Технологические параметры отжига-гомогенизации

- •3.3 Характер основных структурных изменений при отжиге

- •3.4 Структурные дефекты в сплавах после гомогенизационного отжига

- •3.5 Технологические особенности гомогенизационного отжига некоторых реальных сплавов

- •3.6 Отжиг при температурах выше неравновесного солидуса

- •6.Технология закалки сталей

- •6.1 Закаливаемость и прокаливаемость сталей

- •7.Термические и структурные напряжения, деформация и коробление изделий при термической обработке

- •7.1 Способы предупреждения коробления и деформации

- •7.2 Технология механической правки

- •7.3 Закалочные трещины

- •8. Отпуск и старение стали

- •8.1 Разновидности отпуска и старения

- •9. Поверхностное упрочнение термической обработкой

- •9.1 Особенности технологии поверхностной закалки твч

- •9.2 Выбор частоты тока и оборудования

- •9.3 Энергетические и термические параметры индукционного нагрева

- •10. Особенности нагрева и охлаждения при обработке токами высокой частоты (твч)

- •10.1 Технология лазерной и электронно-лучевой обработки

7.2 Технология механической правки

Механическая правка сводится к уменьшению кривизны изделий путем изгиба, кручения, растяжения. Это процесс нежелательный, так как повышается трудоемкость, снижается сопротивление деталей усталостному разрушению на 10–45% за счет локальной пластической деформации, степень и последствия которой часто трудно проконтролировать. При правке необходимо соблюдать следующие правила:

1. Она не должна выводить материал за пределы малых пластических деформаций со степенью ≤3%;

2. Наилучшие условия для правки – использование кинетической пластичности, при других условиях правки автодеформация изделия может возникнуть вновь и составить величину 20-30% величины пластического прогиба, полученного правкой;

3. Выполнять правку, по возможности, сразу после закалки, так как первоначальное значение запаса кинетической пластичности закаленных изделий снижается при комнатной температуре вылеживания. Проведение перед правкой отпуска, старения или промывки закаленных деталей существенно затрудняет правку;

4. Пластический прогиб при правке нередко должен быть больше величины закалочного прогиба (правка с перегибом): на 20-25% при последующем низком отпуске, на 45-55% перед средним или высоким.

Если правка проводится после отпуска, то для стабилизации размеров дополнительно проводится отпуск, но при температуре на ~50 °С ниже основного отпуска.

Рассмотрим основные способы механической правки разных по форме изделий. Цилиндрические длинномерные детали (валы, оси) устанавливают в центры и при их вращении индикатором определяют место максимальной деформации с его отметкой мелом, маркером. Если величина прогиба выше допуска, заложенного в чертеже, то изделие правят. Для этого деталь устанавливают на опоры стола пресса для правки прогибом вверх. Прессом создается усилие – деталь прогибается в другую сторону. Операцию повторяют до получения прямолинейного изделия.

Плоские детали (дисковые пилы, диски сцепления) устанавливают на шлифованную чугунную контрольную плиту, с помощью щупов (набор шлифованных пластин известной толщины) определяют зазор между деталью и плитой, место прогиба отмечают. Если его величина выше требуемого, то проводится правка на рабочем столе ударами молотка (кувалды).

Длинномерные до 6м катаные, прессованные прутки, профили правят растяжением на специальных правильных машинах. У труб и круглых прутков деформацию и коробление уменьшают прокаткой на косовалковых правильных станах.

7.3 Закалочные трещины

Трещина – это нарушение сплошности металлических материалов. Закалочные трещины получаются при резком охлаждении или нагревании, при наличии концентраторов напряжений: острых углов, кромок, резких переходов от одного сечения к другому, неметаллических и других включений. Если в закаленных деталях длительное время не сняты внутренние напряжения, это также может явиться причиной образования трещин. Кроме того, закалочные трещины могут образоваться при наличии металлургических дефектов: раковин, пористости, флокенов, волосовин и др. В зависимости от распределения внутренних напряжений по сечению изделия трещины можно разделить на четыре типа.

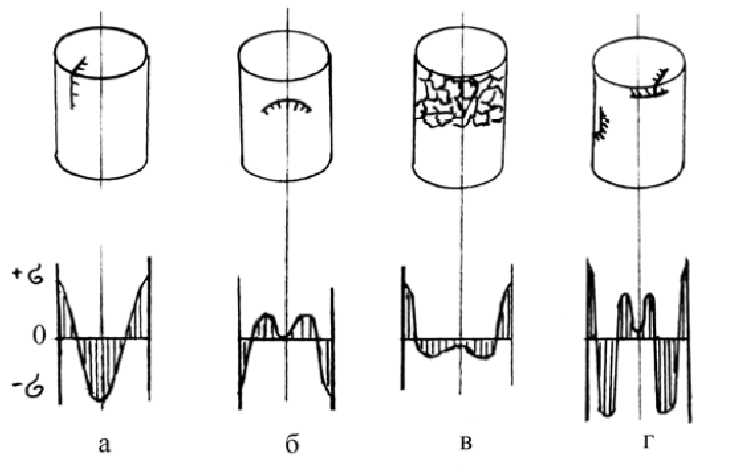

Первый тип – трещины глубокие (рис. 7,а) образуются в изделиях, прокаливающихся насквозь, в крупных поковках или слитках при посадке их в горячую печь или при резком охлаждении. Предупреждение образование таких трещин это выполнение медленного или ступенчатого нагрева, избегать перегревов особенно при высоких температурах. При охлаждении применять ступенчатую или изотермическую закалку, закалку в двух средах, использовать закалочные среды, которые медленно охлаждают в мартенситном интервале. После закалки сразу проводить отпуск, снимающий напряжения.

Рис. 7. Классификация трещин: а – трещины глубокие; б – внутренние трещины; в – поверхностные трещины в виде сплошной или разорванной сетки; г – поверхностные трещины отслаивания; +σ - напряжения растяжения; −σ - напряжения сжатия

Второй тип – трещины внутренние (рис. 7,б) располагаются в углах изделий и имеют дугообразный вид, зарождаются во внутренних слоях и иногда выходят на поверхность. Этот тип трещин образуется в сталях с низкой прокаливаемостью или в цементованных изделиях, а также в слитках при их быстром нагреве или в деталях, имеющих твердость сердцевины <45НRC.

Мерами, предупреждающими образование трещин второго типа в сталях с указанной твердостью, является получение оптимальной структуры с твердостью выше 45 НRC. Если такой вариант не возможен, то необходимо заменить марку стали. В основном мерами борьбы с образованием данных трещин являются те же способы, что и для трещин первого типа.

Третий тип – трещины поверхностные (рис. 7,в) располагаются в виде сплошной или разорванной сетки и распространяются на глубину 0,01-0,2мм (шлифовочные). Шлифование закаленных деталей приводит к разогреву поверхности, при этом происходит распад мартенсита и превращение остаточного аустенита. Такое изменение структуры, особенно распад аустенита, приводит к созданию растягивающих напряжений на поверхности, которые и вызывают образование трещин этого типа. Мерами, устраняющими образование таких трещин, соблюдение режимов шлифования (предусмотреть охлаждение), проводить его после отпуска изделий.

Четвертый тип – трещины отслаивания (рис. 7,г), возникают у поверхности изделий. Характерным является то, что они образуются в зоне сжатия и только в том случае, когда есть очень резкий переход напряжений от растягивающих к сжимающим. Такие трещины наблюдаются после поверхностной закалки т.в.ч. или ХТО при резком переходе структуры закаленного слоя к структуре сердцевины. Способами устранения этого типа дефектов является создание плавного перехода структур за счет правильного выбора температурно-временных параметров обработки.

Кроме того, правильный выбор марки стали способствует предупреждению образования деформации и трещин при закалке. Например, замена углеродистой стали на легированную для изготовления конкретного изделия позволяет проводить его закалку в более "мягкую" закалочную среду, что понижает вероятность образования трещин. Перспективно для предупреждения образования закалочных трещин и применение наследственно мелкозернистых легированных сталей.

Контрольные вопросы

1. Назовите факторы, которые определяют степень деформации деталей при термообработке, и укажите наиболее вероятный вид деформации для детали, рассматриваемой на семинарских занятиях.

2. Определите геометрию и категорию жесткости по склонности к деформации детали, рассматриваемой на семинарских занятиях.

3. Предложите меры предупреждения деформации при ХТО детали, рассматриваемой на семинарских занятиях.

4. Для уменьшения или устранения деформации используется эффект кинетической пластичности. Оцените возможность и необходимость его использования в технологии ХТО детали, рассматриваемой на семинарских занятиях.

5. Опишите технологию правки детали, рассматриваемой на семинарских занятиях, с указанием вида термообработки, после которой она проводится.

6. Перечислите виды закалочных трещин с их кратким описанием.

7. Укажите наиболее вероятный тип закалочных трещин у детали, рассматриваемой на семинарских занятиях, и меры предупреждения их образования.