- •Лекция 2. Отжиг отжиг-гомогенизация как диффузионный процесс и его технологические параметры

- •3.1 Диффузия в неоднородной системе

- •3.2 Технологические параметры отжига-гомогенизации

- •3.3 Характер основных структурных изменений при отжиге

- •3.4 Структурные дефекты в сплавах после гомогенизационного отжига

- •3.5 Технологические особенности гомогенизационного отжига некоторых реальных сплавов

- •3.6 Отжиг при температурах выше неравновесного солидуса

- •6.Технология закалки сталей

- •6.1 Закаливаемость и прокаливаемость сталей

- •7.Термические и структурные напряжения, деформация и коробление изделий при термической обработке

- •7.1 Способы предупреждения коробления и деформации

- •7.2 Технология механической правки

- •7.3 Закалочные трещины

- •8. Отпуск и старение стали

- •8.1 Разновидности отпуска и старения

- •9. Поверхностное упрочнение термической обработкой

- •9.1 Особенности технологии поверхностной закалки твч

- •9.2 Выбор частоты тока и оборудования

- •9.3 Энергетические и термические параметры индукционного нагрева

- •10. Особенности нагрева и охлаждения при обработке токами высокой частоты (твч)

- •10.1 Технология лазерной и электронно-лучевой обработки

6.1 Закаливаемость и прокаливаемость сталей

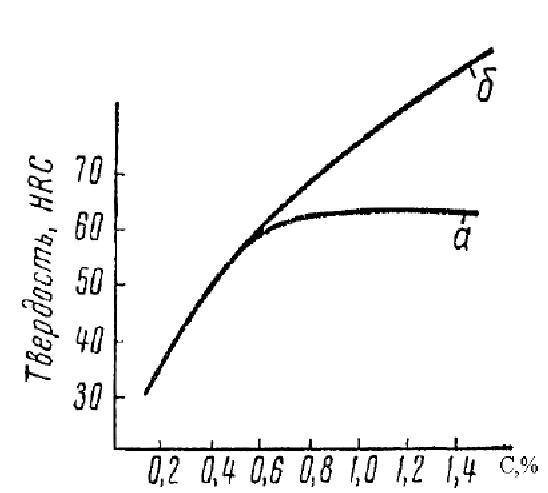

Закаливаемость – это способность сталей повышать поверхностную твердость, что возможно при закалке на мартенсит. Данная характеристика измеряется в единицах прироста твердости для закаленных сталей по сравнению с отожженным состоянием, определяется обычно твердость по Роквеллу. Закаливаемость зависит от содержания углерода в сталях (рис. 4), условий охлаждения. Повышение концентрации углерода до ~0,8% ведет к росту твердости до 60-62 HRC. Практически на закаливаемость не влияет содержание легирующих элементов в сталях.

Прокаливаемость – глубина проникновения закаленного слоя, то есть имеющего структуру мартенсита. Определяется по торцевой пробе согласно ГОСТ 5657-90, показателем глубины закаленного слоя является расстояние от поверхности вглубь до слоя со структурой ~90% мартенсита (сквозная закалка) или слоя со структурой 50% мартенсита + 50% троостита (полумартенситная зона). Твердость полумартенситной зоны при различном содержании углерода в сталях представлена в табл. 8. Сквозная прокаливаемость необходима для таких изделий, как пружины, рессоры, тормозные колодки, инструмент, шарики и ролики подшипников.

Таблица 8

Влияние углерода

на твердость полумартенситной зон![]()

Прокаливаемость - технологическая характеристика материала измеряется, как правило, в миллиметрах. Она определяет технологичность изделий, технологию их производства и эксплуатационные свойства. По этой причине ее следует учитывать при выборе сталей как конструкционных материалов. Путем выбора стали с оптимальной прокаливаемостью, соответствующей технологии термической обработки можно при сравнительно малых затратах повысить эксплуатационную надежность и долговечность изделий.

Для характеристики прокаливаемости введено понятие критический диаметр, которое позволяет устранить влияние размеров изделий на глубину прокаливаемости. Критический диаметр – это максимальное сечение цилиндра, который закаливается насквозь при охлаждении в данной закалочной среде. Связь между результатами торцевой закалки, размерами деталей простой геометрической формы и критической скоростью закалки отражена в номограммах для определения сквозной прокаливаемости. По номограмме можно установить: прокаливаемость при заданной критической скорости закалки, критическую скорость закалки для определенной формы детали, прокаливаемость по данным торцевой закалки.

Справочной характеристикой прокаливаемости сталей являются полосы прокаливаемости (рис. 5), которые характеризует изменение твердости в зависимости от расстояния с поверхности вглубь детали, или связь значений твердости со средой закалки, глубиной слоя или количеством мартенсита закалки (табл. 9).

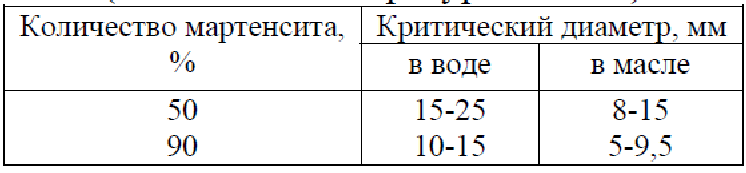

Таблица 9

Прокаливаемость стали 40, ГОСТ 1050-74. (Закалка с температуры 850 оС).

Рис. 4. Твердость стали в зависимости от содержания углерода и температура нагрева под закалку: а – нагрев выше критической точки Ас1; б – нагрев до аустенитного состояния

Рис. 5. Полоса прокаливаемости конструкционной углеродистой стали марки 45

Контрольные вопросы

1. Различают несколько способов нагрева при закалке. Приведите конкретные примеры применения этих способов.

2. Укажите способы закалки с высокоскоростным нагревом и зависимость температуры нагрева под закалку от скорости нагрева.

3. Укажите причины различного подхода к назначению температуры закалки до- и заэвтектоидных сталей.

4. Укажите конкретные примеры практического применения трех различных способов охлаждения при закалке (сталь- деталь- среда охлаждения).

5. На какие два вида делятся закалочные среды по характеру охлаждения, примеры.

6. Приведите примеры использования различных видов закалочных сред для деталей из одной марки стали.

7. Перечислите факторы, определяющие выбор марки закалочного масла.

8. Понятия закаливаемость, прокаливаемость стали.