- •Лекция 2. Отжиг отжиг-гомогенизация как диффузионный процесс и его технологические параметры

- •3.1 Диффузия в неоднородной системе

- •3.2 Технологические параметры отжига-гомогенизации

- •3.3 Характер основных структурных изменений при отжиге

- •3.4 Структурные дефекты в сплавах после гомогенизационного отжига

- •3.5 Технологические особенности гомогенизационного отжига некоторых реальных сплавов

- •3.6 Отжиг при температурах выше неравновесного солидуса

- •6.Технология закалки сталей

- •6.1 Закаливаемость и прокаливаемость сталей

- •7.Термические и структурные напряжения, деформация и коробление изделий при термической обработке

- •7.1 Способы предупреждения коробления и деформации

- •7.2 Технология механической правки

- •7.3 Закалочные трещины

- •8. Отпуск и старение стали

- •8.1 Разновидности отпуска и старения

- •9. Поверхностное упрочнение термической обработкой

- •9.1 Особенности технологии поверхностной закалки твч

- •9.2 Выбор частоты тока и оборудования

- •9.3 Энергетические и термические параметры индукционного нагрева

- •10. Особенности нагрева и охлаждения при обработке токами высокой частоты (твч)

- •10.1 Технология лазерной и электронно-лучевой обработки

3.3 Характер основных структурных изменений при отжиге

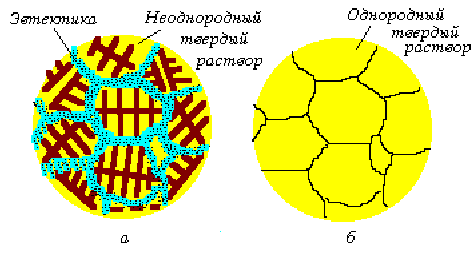

Главные структурные изменения в сплавах при гомогенизационном отжиге заключаются в устранении дендритной ликвации в связи с гомогенизацией твердого раствора и исчезновении включений неравновесных структурных составляющих посредством их растворения в зернах окружающего твердого раствора (рисунок 3.2).

Можно видеть, что в результате гомогенизационного отжига происходит принципиальное изменение структуры, что обеспечивает достижение главной цели такого отжига - повышение пластичности материала слитка или отливки.

Например, для слитков из алюминиевых сплавов относительное удлинение и относительное сужение при температурах горячей деформации возрастает в результате гомогенизационного отжига в 1,5 - 3,0 раза. Гомогенизация слитка повышает не только пластичность материала самого слитка на переделе его обработки давлением, но и вызывает увеличение пластичности готовых изделий или полуфабрикатов, что улучшает штампуемость листовых заготовок при последующей глубокой вытяжке, уменьшает количество переходов при многократной холодной прокатке тонкого холоднокатанного листа или фольги, а также при волочении тонкой проволоки или ленты.

Рисунок 3.2. Характер изменения структуры сплавов в результате отжига-гомогенизации: а - типичная структура сплава после неравновесной кристаллизации в системе эвтектического типа с ограниченной растворимостью в твердом состоянии; б - структура того же сплава после отжига

3.4 Структурные дефекты в сплавах после гомогенизационного отжига

Неполная гомогенизация материала слитка приводит к сохранению в нем химически неоднородного твердого раствора, частиц неравновесных структурных составляющих, которые при последующей пластической деформации вытягиваются в направлении действия основных растягивающих напряжений (в направлении прокатки, прессования, волочения), в связи с чем, в готовом изделии будет наблюдаться резко выраженная анизотропия свойств. В некоторых материалах, например в высоколегированных инструментальных сталях, полностью устранить неравновесные структурные составляющие не удается вообще.

После прокатки в структуре стали сохраняется строчечность, представляющая собой вытянутые в строчки частицы карбидной эвтектики. Такой дефект в структуре стали называется карбидной неоднородностью.

В недостаточно полно гомогенизированной конструкционной стали, легированной хромом, марганцем, никелем, молибденом и др. компонентами, возможно образование флокенов - характерного дефекта, связанного с присутствием и неоднородным распределением водорода в стали. Флокены, как правило, образуются при охлаждении крупных поковок (сечением более 250 - 300 мм) с температуры свободной ковки. Неоднородное распределение водорода связано с неполной гомогенизацией твердого раствора не столько по водороду, как по содержанию легирующих элементов: хрома, марганца, молибдена и др., которые имеют высокое сродство к водороду. Водород, накапливаясь в микрообъемах, богатых по тому или иному легирующему элементу, пересыщает твердый раствор при охлаждении с температуры ковки. Это стимулирует его выделение в свободной молекулярной форме в полостях зародышевых микротрещин.

При этом создаются очень высокие внутренние давления в заполняемой молекулярным водородом полости, что вызывает возникновение разрывающих напряжений на острых краях таких микротрещин. Разрыв металлической матрицы происходит в объемах, соизмеримых с размерами отдельных крупных макрозерен стали или совокупности нескольких зерен. В плоскости разрыва флокены могут иметь дискообразную форму и размеры до 5 - 10 мм. Надрывы имеют светлую серебристую поверхность, обусловленную восстановительными химическими свойствами водорода, выделяющегося в полости флокена. Толщина дефектов несколько десятков микрометров. Таким образом, каждый флокен представляет собой внутренний макронадрыв с очень острыми краями, концентрирующими напряжения, и вызывающими преждевременное разрушение изделия. Причем, поражение флокенами происходит преимущественно в центральных слоях изделия в поперечном сечении, занимающем до половины диаметра или толщины изделия. Дефект является окончательным браком и исправлению не подлежит.

Поэтому единственным способом борьбы с таким дефектом является создание условий, обеспечивающих предотвращение образования флокенов. Это может быть достигнуто наиболее полной гомогенизацией слитка и применением противофлокенной обработки, заключающейся в очень медленном охлаждении кованых заготовок с температуры деформации, использовании изотермических ступенчатых режимов охлаждения или термоциклической обработки, совмещенной с охлаждением.

Одним из нежелательных последствий отжига-гомогенизации может явиться укрупнение зерна. Этот дефект наблюдается преимущественно в тех сплавах, для которых характерен большой температурный интервал однофазного состояния, когда границы зерна при своей миграции не встречают существенного сопротивления. Склонностью к росту зерна характеризуются стали, титановые, медные и некоторые алюминиевые сплавы. Измельчение зерна в стали, выросшего при гомогенизационном отжиге отливок, может быть осуществлено путем проведения отжига второго рода после гомогенизационного. Стальные слитки подвергать такому отжигу не обязательно, поскольку измельчение зерна достигается при горячей пластической деформации слитка и при окончательной термической обработке изделий. Для титановых сплавов, у которых эффект изменения удельного объема фаз при фазовой перекристаллизации невелик (почти в 5 раз меньше, чем у стали), отжигом второго рода измельчить зерно не удается. Поэтому единственным способом измельчения зерна титановых сплавов является использование обработки давлением в сочетании с рекристаллизационными явлениями. Отливки же из титановых сплавов необходимо гомогенизировать при таких температурах, при которых зерно существенно не растет. В литейные алюминиевые сплавы специально вводятся микродобавки переходных металлов, образующих труднорастворимые фазы, препятствующие росту зерна при любых температурных обработках, в том числе при гомогенизации или закалке.

При длительном гомогенизационном отжиге алюминиевых сплавов, легированных переходными металлами, имеющими малую равновесную растворимость в твердом состоянии, но достаточно хорошо растворяющимися в жидком алюминии, часто проявляется еще один структурный дефект, который носит название гетерогенизации.

При проведении отжига, целью которого является растворение в твердом растворе неравновесных структурных составляющих (промежуточные фазы алюминия с основными легирующими компонентами: медь, магний, цинк, кремний, образовавшиеся при неравновесной кристаллизации) и гомогенизация твердого раствора по этим компонентам, параллельно могут начаться процессы его распада с выделением фаз на основе переходных элементов (марганец, хром, железо, цирконий и др.).

При гетерогенизации нежелательным является рост этих частиц до размеров, способствующих их хрупкому разрушению. Распад, сопровождающийся образованием очень мелких частиц фаз, не ухудшающих свойств сплава, препятствует росту зерна и задерживает развитие рекристаллизационных процессов, обеспечивая получение более высокого эффекта упрочнения при окончательной термической обработке. При отжиге некоторых сплавов, например алюминиевых, может происходить образование и развитие пористости, которая особенно нежелательна для фасонных отливок. Причинами образования пористости могут служить два физических явления: выделение избыточного водорода, растворимость которого в твердом растворе уменьшается с понижением температуры; образование и слияние избыточных вакансий, возникающих в связи с неодинаковой скоростью взаимной диффузии компонентов в условиях встречных диффузионных потоков компонентов (эффект Френкеля). При этом избыток вакансий создается в тех микрообъемах, откуда уходят атомы наиболее диффузионно подвижного вещества. Их слияние приводит к образованию пористости. Пористость такого происхождения применительно к слиткам менее опасна, по сравнению с отливками, поскольку при горячей пластической деформации (прокатке, прессовании) такие поры хорошо завариваются и не снижают механических свойств изделий.