- •Лекция 2. Отжиг отжиг-гомогенизация как диффузионный процесс и его технологические параметры

- •3.1 Диффузия в неоднородной системе

- •3.2 Технологические параметры отжига-гомогенизации

- •3.3 Характер основных структурных изменений при отжиге

- •3.4 Структурные дефекты в сплавах после гомогенизационного отжига

- •3.5 Технологические особенности гомогенизационного отжига некоторых реальных сплавов

- •3.6 Отжиг при температурах выше неравновесного солидуса

- •6.Технология закалки сталей

- •6.1 Закаливаемость и прокаливаемость сталей

- •7.Термические и структурные напряжения, деформация и коробление изделий при термической обработке

- •7.1 Способы предупреждения коробления и деформации

- •7.2 Технология механической правки

- •7.3 Закалочные трещины

- •8. Отпуск и старение стали

- •8.1 Разновидности отпуска и старения

- •9. Поверхностное упрочнение термической обработкой

- •9.1 Особенности технологии поверхностной закалки твч

- •9.2 Выбор частоты тока и оборудования

- •9.3 Энергетические и термические параметры индукционного нагрева

- •10. Особенности нагрева и охлаждения при обработке токами высокой частоты (твч)

- •10.1 Технология лазерной и электронно-лучевой обработки

10.1 Технология лазерной и электронно-лучевой обработки

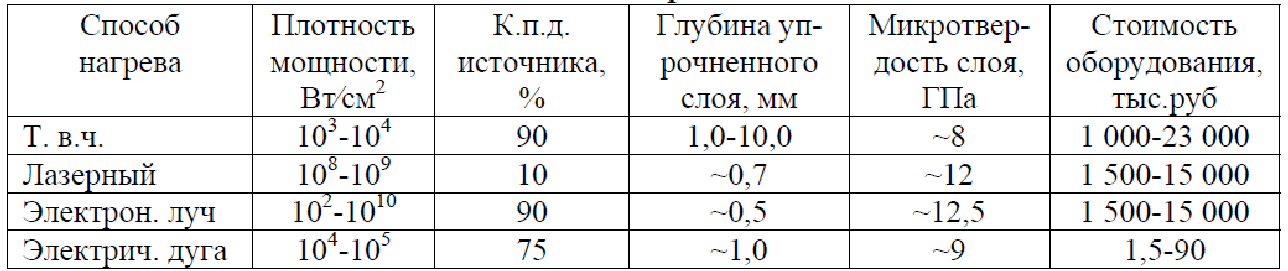

В последние годы интенсивно развивается поверхностная термическая обработка деталей и инструмента с нагревом лазерами (оптические квантовые генераторы), электронным лучом, электрической дугой. Все эти источники нагрева обеспечивают высокую концентрацию тепловой энергии на поверхности нагреваемых изделий с плотностью мощности не менее 103 Вт⁄см2 и относятся к локальным. Сравнительные характеристики высококонцентрированных электрических способов нагрева приведены в табл. 13.

Таблица 13

Технико-экономические характеристики высококонцентрированных способов нагрева

Вследствие высокой стоимости лазеров и электронно-лучевых установок, низкого к.п.д. лазеров не выше 10 %, малой глубины упрочнения и необходимости высокого технического уровня обслуживающего персонала их применение оправдано в следующих случаях:

1. Положением при поверхностном упрочнении отдельных труднодоступных для обычных методов нагрева участков деталей (внутренних поясков, посадочных гнезд под подшипники) с целью повышения их износостойкости;

2. Местное упрочнение поверхностей особо сложной конфигурации, коробление которых должно быть доведено до минимума;

3. Получение строго заданного профиля закаленного слоя, а также при малой поверхности обрабатываемой зоны по сравнению с поверхностью изделия;

4. Дополнительное повышение износостойкости и теплостойкости отдельных участков уже упрочненных деталей (рабочих поясков и кромок режущего и штампового инструмента);

5. Возможность замены высоколегированных дорогостоящих сталей и сплавов на более дешевые и недефицитные.

Лазерная обработка характеризуется высокой концентрацией мощности на поверхности и малой продолжительностью воздействия, измеряемой тысячными или десятыми долями секунды. Скорость нагрева достигает 106 – 107°С⁄с. Глубина теплового воздействия до 0,7-0,8 мм, диаметр теплового потока от лазерного луча на обрабатываемой поверхности составляет 1,5-5,0 мм. Нагрев может выполняться без оплавления или с оплавлением поверхности изделия. Охлаждение происходит за счет отвода тепла во внутренние холодные слои металла. Скорость охлаждения при этом может достигать 6 000 -7 000 °С⁄с, но при условии, что толщина детали должна быть не менее, чем в четыре раза больше глубины закаленного слоя. Закалка выполняется полосами, по мере перемещения лазерного пятна по поверхности закаливаемого изделия. Достоинством такой обработки является отсутствие дополнительных устройств и сред для охлаждения при закалке.

В результате лазерной закалки на поверхности образуется мелкоигольчатый или бесструктурный мартенсит с повышенной твердостью, износостойкостью с остаточным аустенитом. Мартенсит имеет ярко выраженную химическую неоднородность из-за низкой доли секунд выдержки, поэтому микротвердость поверхности имеет значительный разброс. Так, на стали 45 после лазерной обработки микротвердость изменяется от 6 до 13 ГПа.

Перед обработкой на изделия наносятся покрытия (фосфидные, оксидные) для увеличения поглощающей способности тепла деталью. При гладкой блестящей поверхности изделия от нее отражается 80-90 % лазерного излучения, что создает опасность поражения отраженными лучами глаз работающих. Такая закалка применяется в массовом и крупносерийном производстве, когда обрабатывается значительное число однотипных деталей по одной технологической схеме. Это, как правило, заводы автомобильного и сельскохозяйственного машиностроения. Например, детали коробки дифференциала заднего моста, раздаточной коробки автомобиля, седла клапана газового распределителя, детали плунжера и т.д. Обработка лазером увеличивает их долговечность в 6-10 раз.

При электронно-лучевой обработке в основе нагрева лежит переход потенциальной энергии быстро движущихся электронов в тепловую при встрече их с поверхностью нагреваемого изделия. Электронный пучок может быть не только в виде пятна, но в виде полосы Диапазон плотности мощности находится в более широком интервале, чем при лазерном нагреве (см. табл. 13). Основным отличием в оборудовании для электронно-лучевой обработки является необходимость создания и поддержания вакуума в рабочей камере. Для этого необходимо применение более герметичных нагревательных устройств, использование вакуумного оборудования. Разряжение должно составлять 10-2-10-3 МПа, такой вакуум и обеспечивает повышение к.п.д. электронно-лучевых установок по сравнению с лазерными до 90%.

Данный вид термической обработки также как и лазерная закалка применяется в массовом и крупносерийном производстве для рекристаллизационного отжига ленты, отжиг электротехнических сталей в потоке прокатных станов, контурная закалка зубьев мелких шестерен, закалка пазов сложного сечения.

З акалка

снагревом

электрической дугой разработана

и предложена к использованию работниками

Сибирского государственного

аэрокосмического университета им. М.Ф.

Решетнева [ ]. Для этого разработана

экспериментальная установка, основные

элементы которой при ведены на схеме

(рис. 14).

акалка

снагревом

электрической дугой разработана

и предложена к использованию работниками

Сибирского государственного

аэрокосмического университета им. М.Ф.

Решетнева [ ]. Для этого разработана

экспериментальная установка, основные

элементы которой при ведены на схеме

(рис. 14).

Рис. 14. Схема электродугового нагрева при закалке: 1,2 – источник питания; 3 – сварочная горелка; 4 – сканирующая система; 5,6 – электродвигатель; 7 – рабочий стол; 8– ротаметр; 9 – манипулятор; 10 – нагреваемое изделие; 11 – защитный кожух.

Технологическими параметрами обработки являются: сила тока равная 100-200 А, напряжение 35 В, скорость перемещения электрической дуги относительно нагреваемой поверхности 0,005-0,18 м⁄с. Катодом являлись неплавящиеся вольфрамовый или графитовый электрод. Дл повышения стабильности горения электрической дуги, уменьшения диаметра пятна нагрева и защиты электрода и обрабатываемого участка от окисления нагрев проводили в среде инертного газа – аргона. Обрабатываемая поверхность нагревается полосами, ширина которых равна ~15 мм.

При использовании графитового электрода наблюдается науглероживание поверхности изделий, что подтверждено исследованиями, выполненными на стали 20. Установлено, что сталь 20 после нагрева с использованием вольфрамового электрода имеет твердость поверхности 5,3-5,0 ГПа глубиной около 0,2 мм, а применение графитового электрода позволило повысить микротвердость поверхности до 6 ГПа, при этом глубина слоя составляла ~0,3мм. Закалка с нагревом электрической дугой позволяет повысить износостойкость стальных изделий в 2-6 раз, коррозионную стойкость в ~1,5 раза.

Контрольные вопросы

1. Укажите способ и параметры поверхностной термообработки, при которой нагрев производится до оплавления поверхности.

2. Укажите способ и параметры локальной поверхностной термообработки узких пазов сложной геометрической формы.

3. Перечислите основные технологические параметры ВТМПО при обработке цилиндрических деталей.

4. Перечислите факторы, ограничивающие применение самоотпуска при закалке с индукционного нагрева, и укажите причины ограничения.

5. Укажите возможные причины получения пониженной твердости после закалки с индукционного нагрева и самоотпуска.

6. Укажите достоинства и недостатки лазерной обработки.

61 стр.