- •Лекция 2. Отжиг отжиг-гомогенизация как диффузионный процесс и его технологические параметры

- •3.1 Диффузия в неоднородной системе

- •3.2 Технологические параметры отжига-гомогенизации

- •3.3 Характер основных структурных изменений при отжиге

- •3.4 Структурные дефекты в сплавах после гомогенизационного отжига

- •3.5 Технологические особенности гомогенизационного отжига некоторых реальных сплавов

- •3.6 Отжиг при температурах выше неравновесного солидуса

- •6.Технология закалки сталей

- •6.1 Закаливаемость и прокаливаемость сталей

- •7.Термические и структурные напряжения, деформация и коробление изделий при термической обработке

- •7.1 Способы предупреждения коробления и деформации

- •7.2 Технология механической правки

- •7.3 Закалочные трещины

- •8. Отпуск и старение стали

- •8.1 Разновидности отпуска и старения

- •9. Поверхностное упрочнение термической обработкой

- •9.1 Особенности технологии поверхностной закалки твч

- •9.2 Выбор частоты тока и оборудования

- •9.3 Энергетические и термические параметры индукционного нагрева

- •10. Особенности нагрева и охлаждения при обработке токами высокой частоты (твч)

- •10.1 Технология лазерной и электронно-лучевой обработки

9.2 Выбор частоты тока и оборудования

Частота тока - f (Гц) выбирается в зависимости от глубины закаленного слоя -δзак, заданного чертежом детали и рассчитывается по формуле:

f = 6·102⁄δ2ток (8)

где δток – глубина проникновения тока, (см), она равна 0,5· δзак.

Полученное расчетное значение частоты увеличивается в большую сторону до стандартной промышленной частоты: 500, 1 000, 2 500,4 000,8000, 10 000, 66 000, 200 000, 440 000 Гц. Источником тока высокой частоты являются преобразователи (генераторы) машинные, ламповые, тиристорные.

Данные генераторы обеспечивают следующие значения частоты тока, Гц:

1. Тиристорные - 1 000, 2 400, 4 000;

2. Машинные - 500, 1 000, 2 400, 4 000, 8 000, 10 000;

3. Ламповые 66 000, 200 000, 440 000.

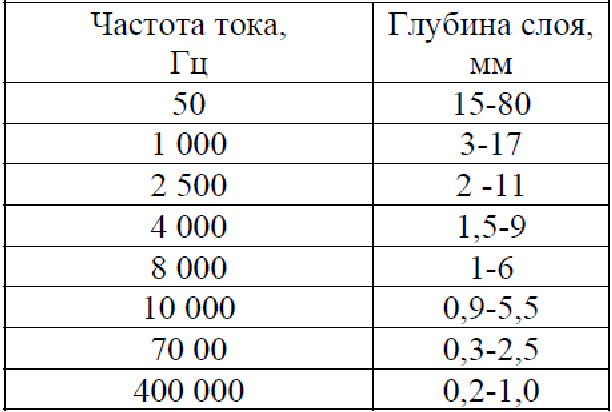

При отработке детали на технологичность проверяется правильность назначения глубины слоя закалки. Зависимость частоты тока от глубины может быть определена из табл. 11.

Таблица11

Влияние частоты тока на глубину слоя

Для поверхностного нагрева мощность генератора – Nг, кВт определяется по формуле:

Nг = N0·S ⁄ ηи ηтр ηк ηл ·, (9),

где N0 - удельная мощность, кВт ⁄см2;

S – нагреваемая площадь поверхности изделия , см 2;

ηи, ηтр, ηк, ηл – к.п.д. индуктора, закалочного трансформатора, конденсаторной батареи, линии электропередач соответственно, равны 0,75; 0,85; 0,97; 0,95.

9.3 Энергетические и термические параметры индукционного нагрева

Мощность генератора зависит от способа нагрева. Различают одновременный, последовательный, непрерывно-последовательный нагрев. Одновременный нагрев выполняется сразу всей закаливаемой поверхности детали и требует высокой мощности установки. Последовательный нагрев ведется по частям – мощность установки средняя. При непрерывно - последовательном нагреве применяются установки с минимальной мощностью, так как нагревается часть детали, охватываемая индуктором. С энергетической точки зрения индукционный нагрев характеризуется двумя параметрами: удельной мощностью - N0 и временем нагрева. Удельная мощность – мощность, переходящая в теплоту в 1см3 поверхности нагреваемой детали. Эта величина обуславливает скорость нагрева, и чем она выше, тем быстрее осуществляется нагрев. Контроль времени нагрева позволяет установить общее количество тепловой энергии, передаваемой детали, а значит температуру ее нагрева.

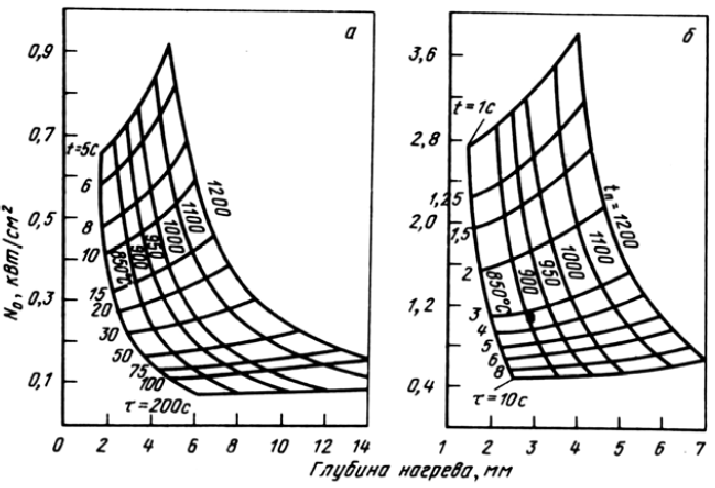

Для закалки ТВЧ применяется сравнительно высокая удельная мощность 0,5-2,0 кВт ⁄см2 и время нагрева 2-20 с. При этом скорость нагрева находится в пределах 30-300 °С⁄с. Для ориентировочного выбора удельной мощности и времени нагрева в виде номограмм построены зависимости (рис. 11) и составлена табл. 12 глубины слоя от температуры и частоты тока. Из представленных данных следует, что чем меньше закаленный слой детали, тем выше должна быть скорость нагрева, удельная мощность и частота тока.

Таблица 12

Значения скорости нагрева и удельной мощности для различной глубины закаленного слоя

Температура нагрева при высокочастотной закалке зависит не только от химического состава стали (критические точки), но от исходной структуры и скорости нагрева.

Рис. 11. Графики ориентировочного выбора удельной мощности и времени нагрева в зависимости от требуемой глубины нагрева и температуры поверхности стали: а – частота тока 10 кГц; б – частота тока 4 кГц

Наиболее узкий интервал оптимальных температур высокочастотной закалки имеют отожженные стали, средний присущ нормализованным изделиям, широкий – для улучшенных. Например, для стали 50 при скорости нагрева 50°С⁄с в отожженном состоянии интервал закалочных температур равен 950-1020 °С, после нормализации он составляет 870-1010°С, в улучшенном – 810-980 °С. Для выбора параметров нагрева при закалке т.в.ч. имеются диаграммы преимущественных режимов нагрева, предложенные Кидиным, определяющие зависимости температуры нагрева под закалку и скорости нагрева.

Выбор оптимальных режимов нагрева под закалку т.в.ч. проводят следующим образом. Устанавливают найденный расчетом режим, затем при постоянных значениях электрических параметров (напряжение, ток) выполняют закалку на опытных изделиях при разной длительности нагрева. Металлографическим способом определяют глубину закаленного слоя и его механические свойства (твердость) по глубине. В соответствии с требованиями чертежа детали таким образом устанавливают время нагрева.

Контрольные вопросы

1. Перечислите способы поверхностного упрочнения термической обработкой.

2. При индукционном нагреве используются ток высокой частоты потому, что .....; ток низкого напряжения потому, что .....; ток большой силы потому, что ..... .

3. Перечислите особенности закалки ТВЧ.

4. Мощность генератора зависит от способа нагрева, перечислите их.

5. Чем меньше глубина закаленного слоя, тем больше должны быть следующие параметры индукционного нагрева.

6. Перечислите причины особенностей охлаждения при закалке с индукционного нагрева по сравнению с печным нагревом.

7. Перечислите причины возможности замены легированной стали на углеродистую при поверхностной закалке с индукционного нагрева.