- •Лекция 1. Резание материалов.

- •10.1. Обработка заготовок на металлорежущих станках

- •10.1.1. Основы теории резания

- •10.1.2. Элементы процесса резания и геометрия срезаемого слоя

- •10.1.3. Элементы и части токарного прямого проходного резца

- •10.1.4. Геометрия инструмента и ее влияние на процесс резания и качество обработки

- •10.1.5. Физические основы процесса резания металлов

- •10.1.6. Силы резания

- •10.1.7. Износ и стойкость режущего инструмента

- •10.1.8. Смазывающе-охлаждающие технологические среды

- •10.1.9. Точность обработки и качество обработанной поверхности

- •10.1.10. Производительность обработки

- •10.2. Общие сведения о металлорежущих станках

- •10.2.1. Классификация металлорежущих станков

- •10.2.2. Кинематика станков

- •10.2.3. Кинематические схемы металлорежущих станков

- •10.3. Обработка заготовок на станках токарной группы

- •10.3.1. Характеристика методов точения

10.3. Обработка заготовок на станках токарной группы

Точение – лезвийная обработка резанием поверхностей вращения и торцевых поверхностей: главное движение (вращательное) придается заготовке; движение подачи (поступательное) придается режущему инструменту в направлении вдоль, перпендикулярно или под углом к оси вращения заготовки. Точением, или обтачиванием, называют обработку наружных поверхностей, обработку внутренних поверхностей называют растачиванием.

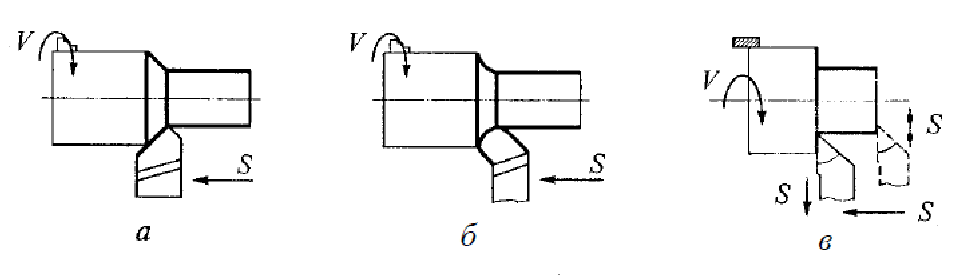

Рис. 10.10. Основные схемы обработки заготовок на универсальном токарно-винторезном станке: а–в – обтачивание наружных цилиндрических поверхностей; г – подрезание торцов; д, е – протачивание прямых и фасонных канавок соответственно; ж – отрезание; з, и – растачивание гладких и ступенчатых отверстий соответственно; к – сверление; л – нарезание резьбы; м – точение конусов с поперечной подачей; н, о – точение коротких и длинных конических поверхностей соответственно; α – угол поворота оси заготовки

10.3.1. Характеристика методов точения

Обтачивание цилиндрических поверхностей (рис. 10.10, а–в) производится прямыми или отогнутыми резцами с продольным движением подачи.

При этом используют различные проходные резцы для того, чтобы получить разные по форме переходные поверхности. Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10.10, г).

Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки. При подрезании к центру торец получается слегка вогнутым, при подрезании от центра торец получается слегка выпуклым, а шероховатость поверхности меньше.

Протачивание канавок (рис. 10.10, д, е) проводится с поперечным движением подачи специальными резцами, у которых форма и размеры главной режущей кромки соответствуют протачиваемой канавке. Отрезание обработанной детали (рис. 10.10, ж) проводится отрезными резцами с прямой или наклонной главной режущей кромкой. В последнем случае торец отрезанной детали получается более чистым. Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе в направлении оси заготовки, с продольной подачей.

Растачивание гладких сквозных отверстий проводят проходными резцами (рис. 10.10, з), а ступенчатых и глухих – упорными расточными (рис. 10.10, и).

Сверление, зенкерование и развертывание центральных отверстий (рис. 10.10, к) выполняют соответствующим режущим инструментом. Нарезание резьбы (рис. 10.10, л) проводится специальными резьбовыми резцами.

Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемой резьбы. Обработка конических поверхностей может проводиться несколькими способами. Широкими токарными резцами с продольным или поперечным движением подачи (рис. 10.10, м) получают поверхности с длиной образующей не более 30 мм или для снятия фасок.

Перемещением инструмента под углом к оси вращения заготовки (рис. 10.10, н) ведут обработку с ручной подачей резца. Длина обрабатываемой таким способом образующей конуса не превышает 100–150 мм. Поворотом оси вращения заготовки на угол α не более 8° (рис. 10.10, о) обрабатывают длинные конические поверхности.