- •Лекция 4.Резание металлов.

- •10.9. Резьбо- и зубонарезание

- •10.9.1. Резьбонарезание

- •10.9.2. Зубонарезание

- •10.9.3. Технологические требования к конструкции зубчатых колес

- •10.10. Обработка заготовок шлифованием

- •10.10.1. Особенности процесса резания при шлифовании

- •10.10.2. Износ, стойкость и правка кругов

- •10.10.3. Испытания и балансировка кругов.

- •10.10.4. Абразивный инструмент

- •10.10.5. Станки шлифовальной группы

- •10.10.6. Технологические требования к деталям, обрабатываемым шлифованием

- •10.11. Отделочные операции

- •11.1. Электрофизические методы обработки поверхностей заготовок

- •11.2. Электрохимическая обработка

10.9.2. Зубонарезание

Обработка заготовок зубчатых колес на зуборезных станках. По своей кинематике нарезание зубчатого венца является наиболее сложной операцией, так как в процессе резания необходимо удалить большой объем металла из впадины между зубьями. Зубчатый венец имеет сложную геометрию и высокие сложные нормы точности (нормы кинематической точности, плавности работы, бокового зазора, контакта зубьев – всего 24 показателя).

Различают два метода формирования эвольвентного профиля зубьев: копированием и обкаткой. При обработке копированием профиль зуба инструмента должен соответствовать профилю впадины между зубьями нарезаемого венца. Венцы нарезают модульными дисковыми или пальцевыми фрезами, круговыми протяжками. При обработке обкаткой имитируют зацепление зубчатой пары, причем одним из элементов пары является режущий инструмент, другим – обрабатываемое зубчатое колесо.

Поэтому профиль зуба инструмента должен соответствовать профилю зуба пары имитируемого зацепления. Для имитации зацепления зубчатой пары режущему инструменту и/или заготовке, помимо основных движений резания и подачи, необходимо придавать дополнительные (обкатные) движения. Метод обката обеспечивает непрерывное формообразование зубчатого венца и имеет высокую производительность обработки.

Применение жестких, точных станков обеспечивает высокую точность зубонарезания. По методу обката зубчатые колеса нарезают червячными фрезами, долбяками, резцовыми головками, шевингованием.

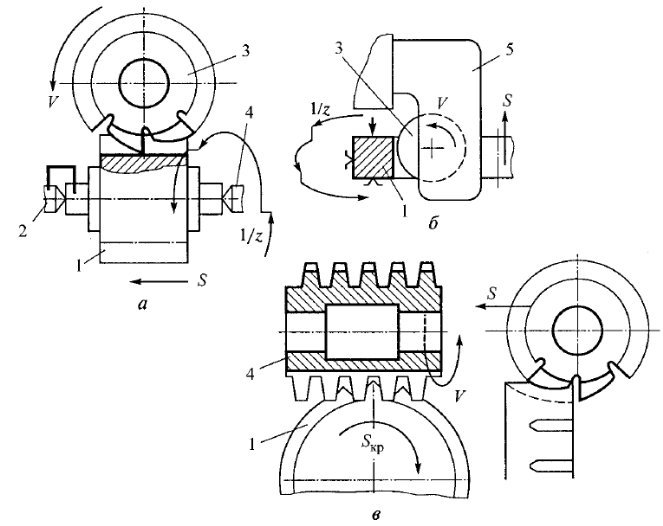

Обработка заготовок зубчатых колес модульными фрезами. Метод основан на профилировании зубьев фасонным инструментом – модульной дисковой или пальцевой фрезой. Нарезание колес внешнего зацепления дисковой фрезой производится на горизонтальных или универсально-фрезерных станках (рис. 10.61, а).

Заготовка 1 устанавливается в центрах 2 и 4 универсальной делительной головки. В процессе фрезерования впадины между зубьями колеса фрезе 3 сообщают вращательное движение резания V, заготовке – движение продольной подачи S. После прорезания одной впадины заготовка поворачивается на угол, равный шагу между зубьями, 1/z – делительный поворот.

Нарезание колес внешнего зацепления пальцевой фрезой производится на вертикально-фрезерных станках, колес внутреннего зацепления – на горизонтально- или универсально-фрезерных станках, но фреза устанавливается на шпинделе специальной накладной головки 5 (рис. 10.61, б).

Теоретически для каждого модуля и числа зубьев требуется отдельная модульная фреза. На практике ограничиваются комплектом модульных фрез, каждая из которых может быть использована для нарезания колес данного модуля в определенном интервале зубьев. В комплект входят 8 или 15 фрез.

Профиль зуба нарезаемого венца зависит от модуля, числа зубьев модульных фрез и коэффициентов коррекции. Применение усредненного (по числу зубьев) профиля фрезы приводит к большой погрешности нарезаемого профиля.

Метод малопроизводителен, поэтому используется при нарезании зубчатых венцов в ремонтных мастерских, в единичном производстве или при нарезании крупномульных колес.

Рис. 10.61. Зубофрезерование: а – наружного венца методом копирования; б – внутреннего венца методом копирования; в – наружного венца методом обката; 1 – заготовка; 2, 4 – центры; 3 – червячная фреза; 5 – накладная головка; 1/z – делительный поворот

Обработка заготовок зубчатых колес круговыми протяжками.

Метод основан на профилировании зубьев фасонным инструментом –круговой протяжкой (см. рис. 10.32). При нарезании цилиндрических прямозубых колес используют протяжку с подвижным элементом (ползун, качалка). При нарезании цилиндрических косозубых колес используют протяжку без подвижного элемента, но для обеспечения прямолинейности зуба чистовое резание производят при прямолинейном дополнительном движении протяжки вдоль образующей зуба (см. рис. 10.36, в).

Метод высокопроизводителен, обеспечивает высокую точность нарезаемого венца 7-й, 8-й степеней и используется в крупносерийном производстве при нарезании зубчатого венца вала-сошки руля, при нарезании цилиндрических и конических колес в тракторо- и автомобилестроении.

Обработка заготовок зубчатых колес червячными фрезами. Метод основан на имитации зацепления «рейка – колесо» (рис. 10.61, в). Червячная фреза 3 представляет собой винт с прорезанными перпендикулярно виткам канавками. В результате образуются режущие зубья, расположенные по винтовой линии. Профиль режущей части фрезы в ее осевом сечении близок к профилю рейки. Для кинематического обеспечения имитации реечного зацепления заготовке 1 придается обкатное движение, а имитация осевого перемещения рейки обеспечивается за счет вращения фрезы и расположения режущих зубьев по винтовой линии.

Червячные фрезы изготавливают однозаходными и многозаходными.

Чем больше число заходов фрезы, тем выше производительность, но ниже точность обработки. При встречном фрезеровании подачу фрезы осуществляют сверху вниз. Фреза вначале срезает тонкую стружку, затем постепенно увеличивает ее толщину к выходу зуба фрезы из заготовки.

Применяется для чернового фрезерования. Попутное фрезерование ведется при обратном ходе фрезы снизу вверх. При этом можно увеличить скорость резания на 20–30 %, шероховатость обработанной поверхности снижается на 10–20 %, равномерно нагружаются все зубья фрезы – чистовое фрезерование. Нарезание зубчатых венцов червячными фрезами позволяет получить колеса 8-й, 9-й степеней точности.

Обработка заготовок зубчатых колес долблением. Метод основан на имитации зацепления «шестерня – колесо». Долбяк представляет собой зубчатое колесо, зубья которого имеют эвольвентный профиль. Для кинематического обеспечения имитации реечного зацепления и заготовке и долбяку придается обкатное движение встречного направления. Для того чтобы исключить трение задних поверхностей зуба долбяка об обработанную поверхность, при обратном ходе долбяк отводят от заготовки на 0,1–0,2 мм (отскок).

Зубодолбление – наиболее универсальный метод нарезания цилиндрических колес. Он позволяет нарезать прямо- и косозубые колеса, колеса внешнего и внутреннего зацепления, колеса с буртиками, многовенцовые и шевронные колеса. Точность обработки 7-й, 9-й степеней. Однако по производительности зубодолбление уступает зубофрезерованию червячными фрезами.

Обработка зубчатых колес шевингованием. Метод основан на имитации зацепления «шестерня – колесо» на скрещивающихся осях. Шевер представляет собой зубчатое колесо (угол наклона зубьев 5 или 15°), изготовленное из быстрорежущей стали, с канавками вдоль профиля зубьев (рис. 10.62, а). Главная 1 и вспомогательная 2 режущие кромки образуют угол резания δ = 90°, поэтому зуб шевера скоблит металл заготовки (бреющее резание, или шевингование), снимая тонкие (игольчатые) стружки. Двухстороннее шевингование производят при плотном зацеплении шевера с заготовкой. Один из элементов этой пары ведущий: он получает вращение от вала электродвигателя и передает его ведомому элементу. Оси шевера и заготовки скрещиваются под углом 5–20°.

Рис. 10.62. Зубошевингование: а – зуб шевера: 1 – главная режущая кромка; 2 – вспомогательная режущая кромка; б – шевингование с продольной подачей: 1 – заготовка; 2 – шевер; в – шевингование с диагональной подачей; г – шевингование с поперечной подачей

Назначение шевингования – повышение точности колеса, снижение шума в передаче и шероховатости поверхности зубьев. При шевинговании уменьшаются погрешности профиля, шага зацепления, циклическая погрешность (волнистость), колебание межцентрового расстояния на оборот колеса, улучшается пятно контакта по высоте зуба (по этим показателям обеспечиваются 5-я, 6-я степени точности).

Конические колеса с круговыми зубьями нарезают по методу обката резцовыми головками. Нарезаемое колесо 5 (рис. 10.63) в процессе обработки находится в зацеплении с плоским коническим колесом 1 (производящее колесо) с круговыми зубьями (круговая рейка). Роль зубьев производящего колеса выполняют резцы 4 резцовой головки 2, вращающейся вокруг оси 3 производящего колеса (обкатное движение Sкpуг2). При повороте заготовки на один зуб резцовая головка, размещенная на вращающейся люльке станка, синхронно поворачивается на угол, соответствующий одному зубу.

Люлька вращается до тех пор, пока не будет закончена обкатка профиля одной впадины. После этого заготовка отводится от резцовой головки, люлька начинает вращение в обратную сторону, а заготовка продолжает свое вращение в том же направлении. Когда люлька займет исходное положение, заготовка должна будет находиться в угловом положении, соответствующем следующей впадине. Заготовка подводится к резцовой головке, и цикл резания повторяется.

Конические колеса с прямым зубом нарезаются фрезерованием двумя спаренными дисковыми фрезами с прямолинейными кромками, строганием одним резцом с прямолинейными кромками при непрерывном делении заготовки, строганием по копиру одним или двумя резцами и круговым протягиванием. Конические колеса с круговым зубом нарезаются фрезерованием конической фрезой, круговым протягиванием торцевой резцовой головкой, врезанием резцовой головкой.

Рис. 10.63. Схема работы круговой резцовой головки: 1 – производящее колесо; 2 – резцовая головка; 3 – ось производящего колеса; 4 – резцы; 5 – нарезаемое колесо

Рис. 10.64. Зубострогание: а – имитируемое зацепление; б – схема процесса; 1 – нарезаемое колесо; 2 – производящее колесо; 3 – люлька; 4 – строгальные резцы

Нарезание конических зубчатых колес. При нарезании конических зубчатых колес применяются методы копирования, обката и обработка по копиру. При обработке методом обката кинематика станка имитирует зацепление конической пары «производящее колесо (связанное с режущим инструментом) – нарезаемое колесо».

В основу зубострогания методом обката положено зацепление двух конических зубчатых колес (рис. 10.64, а), одно из которых плоское. Нарезаемое коническое колесо 1 находится в зацеплении с производящим плоским коническим колесом 2, зубья которого имеют форму рейки (кольцевая рейка). Роль производящего колеса имитируют два строгальных резца 4 (рис. 10.64, б), образующих впадину между зубьями. Строгальные резцы перемещаются по направляющим люльки 3, вращающейся вокруг оси производящего колеса. Резцы попеременно совершают возвратно-поступательные движения в направлении к вершине конусов производящего колеса и заготовки. Для кинематического обеспечения имитации зубчатого зацепления заготовке придается возвратно-качательное движение. В результате главного и обкатного движений на заготовке образуются две неполные впадины и один полностью обработанный зуб. После нарезания одного зуба заготовка отводится от резцов. Направления вращения люльки с резцами и заготовки изменяются, затем они возвращаются в исходное положение (холостой ход).

Во время отвода заготовки от резцов шпиндель бабки изделия поворачивается вместе с заготовкой на угол, равный шагу между зубьями. Цикл нарезания повторяется. Способ позволяет нарезать прямые зубья и используется в мелкосерийном и серийном производстве.