- •Пояснительная записка к курсовому проекту по теме: «Разработка кинематики, кинематической настройки главного привода токарно-затыловочного станка»

- •Аннотация

- •Содержание

- •Введение

- •1 Описание компоновки, основных узлов и движений токарно-затыловочного станка прототипа модели 1811

- •2 Технологические схемы обработки и движения формообразования

- •3 Принцип образования поверхностей и методы получения их производящих линий

- •4 Структурная схема токарно-затыловочного станка 1811 и расчетное перемещение кинематических цепей

- •5.2 Кинематическая цепь затыловочно-делительного движения (п2)

- •5.3 Кинематическая цепь продольной подачи суппорта (п3)

- •5.4 Кинематическая цепь дифференциального движения (п4)

- •5.5 Кинематическая цепь движение образования винтовой линии (п5)

- •6. Расчет мощности главного привода

- •7.7 Построение структурной сетки множительной структуры

- •7.8 Определение числа делений изображающих частоту вращения электродвигателя

- •7.9 Разбивка числа делений, изображающих частоту вращения электродвигателя, на отдельные групповые передачи

- •7.10 Построение графика частот главного привода со ступенчатым приводом

- •7.11 Определение передаточных отношений и передаточных чисел

- •7.12 Подбор чисел зубьев зубчатых колес

- •7.13 Разработка кинематической схемы главного привода со ступенчатым регулированием

- •8 Расчет крутящих моментов на валах

- •8.7 Расчет крутящего момента на шпинделе

- •9.1.4 Проектный расчет постоянной прямозубой зубчатой передачи на выносливость зубьев при изгибе

- •9.1.5 Определение модуля прямозубой постоянной передачи

- •9.1.6 Расчёт геометрических параметров постоянной прямозубой передачи

- •9.2 Проектный расчет цилиндрических прямозубых передачz3–z4иz5–z6,z7–z8иz9–z10групповой передачи

- •9.2.1 Исходные данные

- •9.2.2 Выбор материала и термической обработки зубчатых колес

- •9.2.3 Проектный расчет прямозубой зубчатой передачи групповой передачи на контактную выносливость

- •9.2.4 Проектный расчет прямозубой зубчатой передачи групповой передачи на выносливость зубьев при изгибе

- •9.2.5 Определение модуля прямозубых передач групповой передачи

- •9.2.6 Расчёт геометрических параметров прямозубых передач и,игрупповой передачи

- •9.3 Проектный расчет цилиндрических прямозубых передачz11–z12иz13–z14групповой передачи

- •9.3.1 Исходные данные

- •9.3.2 Выбор материала и термической обработки зубчатых колес

- •9.3.3 Проектный расчет прямозубой зубчатой передачи групповой передачи на контактную выносливость зубьев

- •9.3.4 Проектный расчет прямозубой зубчатой передачи групповой передачи на выносливость зубьев при изгибе

- •9.3.5 Определение модуля прямозубых передач групповой передачи

- •9.3.6 Расчёт геометрических параметров прямозубых передач игрупповой передачи

- •9.4 Проектный расчет цилиндрической постоянной прямозубой передачиz15–z16

- •9.4.1 Исходные данные

- •9.4.2 Выбор материала и термической обработки зубчатых колес

- •9.4.3 Проектный расчет постоянной прямозубой зубчатой передачи на контактную выносливость

- •9.4.4 Проектный расчет постоянной прямозубой зубчатой передачи на выносливость зубьев при изгибе

- •9.4.5 Определение модуля прямозубой постоянной передачи

- •9.4.6 Расчёт геометрических параметров постоянной прямозубой передачи

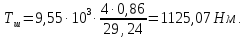

- •10 Проектный расчет валов и шпинделя

- •10.1 Проектный расчет диаметров первого вала

- •10.2 Проектный расчет диаметров второго вала

8 Расчет крутящих моментов на валах

8.1 Расчет крутящего момента на валу электродвигателя

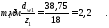

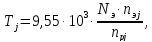

Для определения крутящего момента на валу электродвигателя привода главного движения используется номинальная мощность и номинальная частота вращения:

где

– мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–номинальная

частота вращения электродвигателя,

мин-1:

–номинальная

частота вращения электродвигателя,

мин-1:

.

.

.

.

8.2 Расчет крутящего момента на валах привода

Крутящий момент на валах привода рассчитывается по формуле:

где

– мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД

участка привода от электродвигателя

до соответствующего вала;

–КПД

участка привода от электродвигателя

до соответствующего вала;

–расчетная

частота вращения соответствующего

вала, принимается по графику частот,

мин-1.

–расчетная

частота вращения соответствующего

вала, принимается по графику частот,

мин-1.

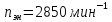

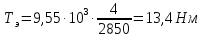

8.3 Расчет крутящего момента на первом валу привода

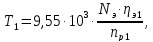

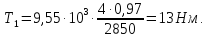

Крутящий момент на первом валу привода рассчитывается по формуле:

где

– мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД

участка привода от электродвигателя

до 1-го вала;

–КПД

участка привода от электродвигателя

до 1-го вала;

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:

= 2850 мин-1.

= 2850 мин-1.

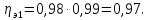

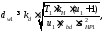

КПД участка привода до первого вала рассчитывается по формуле:

где

– КПД зубчатой муфты;

– КПД зубчатой муфты;

–КПД

пары подшипников;

–КПД

пары подшипников;

8.4 Расчет крутящего момента на втором валу привода

Крутящий момент на втором валу привода рассчитывается по формуле:

где

– мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД

участка привода от электродвигателя

до 2-го вала;

–КПД

участка привода от электродвигателя

до 2-го вала;

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:

= 630 мин-1.

= 630 мин-1.

КПД участка привода до второго вала рассчитывается по формуле:

где

–

КПД зубчатой муфты;

–

КПД зубчатой муфты;

–КПД

пары подшипников;

–КПД

пары подшипников;

-

КПД зацепления зубчатых колес;

-

КПД зацепления зубчатых колес;

.

.

8.5 Расчет крутящего момента на третьем валу привода

Крутящий момент на третьем валу привода рассчитывается по формуле:

где

– мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД

участка привода от электродвигателя

до 3-го вала;

–КПД

участка привода от электродвигателя

до 3-го вала;

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:

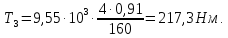

= 160 мин-1.

= 160 мин-1.

КПД участка привода до третьего вала рассчитывается по формуле:

где

–

КПД зубчатой муфты;

–

КПД зубчатой муфты;

–КПД

пары подшипников;

–КПД

пары подшипников;

-

КПД зацепления зубчатых колес;

-

КПД зацепления зубчатых колес;

.

.

8.6 Расчет крутящего момента на четвертом валу привода

Крутящий момент на четвертом валу привода рассчитывается по формуле:

где

– мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД

участка привода от электродвигателя

до 4-го вала;

–КПД

участка привода от электродвигателя

до 4-го вала;

–расчетная

частота вращения на 4-ом валу, определяется

по формуле:

–расчетная

частота вращения на 4-ом валу, определяется

по формуле:

где

– минимальная частота вращения четвертого

вала, мин-1:

– минимальная частота вращения четвертого

вала, мин-1:

мин-1;

мин-1;

–максимальная

частота вращения четвертого вала, мин-1:

–максимальная

частота вращения четвертого вала, мин-1:

мин-1.

мин-1.

КПД участка привода до четвертого вала рассчитывается по формуле:

где

–

КПД зубчатой муфты;

–

КПД зубчатой муфты;

–КПД

пары подшипников;

–КПД

пары подшипников;

–КПД

зацепления зубчатых колес;

–КПД

зацепления зубчатых колес;

.

.

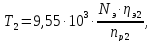

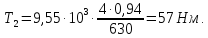

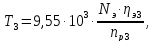

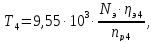

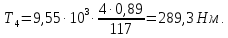

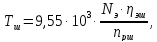

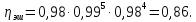

8.7 Расчет крутящего момента на шпинделе

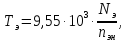

Крутящий момент на шпинделе рассчитывается по формуле:

где

– мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД

участка привода от электродвигателя

до шпинделя;

–КПД

участка привода от электродвигателя

до шпинделя;

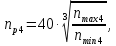

–расчетная

частота вращения шпинделя, определяется

по формуле:

–расчетная

частота вращения шпинделя, определяется

по формуле:

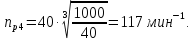

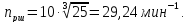

где

– минимальная частота вращения четвертого

вала, мин-1:

– минимальная частота вращения четвертого

вала, мин-1:

мин-1;

мин-1;

–диапазон

регулирования частот вращения шпинделя:

–диапазон

регулирования частот вращения шпинделя:

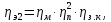

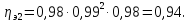

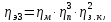

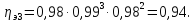

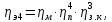

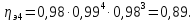

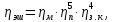

КПД участка привода до шпинделя рассчитывается по формуле:

где

–

КПД зубчатой муфты;

–

КПД зубчатой муфты;

–КПД

пары подшипников;

–КПД

пары подшипников;

–КПД

зацепления зубчатых колес;

–КПД

зацепления зубчатых колес;

.

.

9 Проектный расчет передач

9.1 Расчет цилиндрической прямозубой постоянной передачиz1–z2

9.1.1 Исходные данные

1. Расчетный крутящий момент на первом валу привода, H·м:

Т1 = 13 Н·м;

2. Число зубьев шестерни: z1 = 18;

3. Число зубьев колеса: z2 = 83;

4. Передаточное число передачи: u1 = 4,76.

9.1.2 Выбор материала и термической обработки зубчатых колес

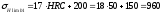

В качестве материала для зубчатых колес передачи выбираем сталь 40Х, которая отвечает необходимым техническим и эксплуатационным требованиям. В качестве термической обработки выбираем объемную закалку, позволяющую получить твердость зубьев 40..50HRCэ.

9.1.3

Проектный расчет постоянной прямозубой

зубчатой передачи

на контактную выносливость

на контактную выносливость

Диаметр

начальной окружности шестерни

рассчитывается по формуле:

рассчитывается по формуле:

где

вспомогательный

коэффициент: для прямозубых передач

вспомогательный

коэффициент: для прямозубых передач

-

расчётный крутящий момент на первом

валу, Н·м: Т1=13

Н·м;

-

расчётный крутящий момент на первом

валу, Н·м: Т1=13

Н·м;

коэффициент

нагрузки для шестерни, равный 1,3..1,5:

принимаем

коэффициент

нагрузки для шестерни, равный 1,3..1,5:

принимаем

-

передаточное число:

-

передаточное число:

отношение

рабочей ширины венца передачи к начальному

диаметру шестерни:

отношение

рабочей ширины венца передачи к начальному

диаметру шестерни:

допускаемое

контактное напряжение, МПа.

допускаемое

контактное напряжение, МПа.

Допускаемое контактное напряжение для прямозубых передач рассчитывается по формуле:

где

базовый

предел контактной выносливости

поверхностей зубьев, соответствующий

базовому числу циклов перемены напряжений,

МПа;

базовый

предел контактной выносливости

поверхностей зубьев, соответствующий

базовому числу циклов перемены напряжений,

МПа;

МПа;

МПа;

SH – коэффициент безопасности: SH = 1,1.

Коэффициент отношения рабочей ширины венца передачи к начальному диаметру шестерни может приниматься в пределах

или

определяется

по формуле:

или

определяется

по формуле:

отношение

рабочей ширины венца передачи к модулю:

отношение

рабочей ширины венца передачи к модулю:

принимаем

принимаем

число

зубьев шестерни: z1

= 18.

число

зубьев шестерни: z1

= 18.

что

находится в допустимых пределах

.

.

Таким образом, диаметр начальной окружности шестерни равен:

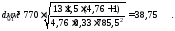

Модуль постоянной прямозубой передачи определяется из условия расчета на контактную выносливость зубьев по рассчитанному значению диаметра начальной окружности шестерни по формуле:

где

диаметр

начальной окружности шестерни, мм:dw1

=

38,75 мм;

диаметр

начальной окружности шестерни, мм:dw1

=

38,75 мм;

число

зубьев шестерни: z1

= 18.

число

зубьев шестерни: z1

= 18.