- •Пояснительная записка к курсовому проекту по теме: «Разработка кинематики, кинематической настройки главного привода токарно-затыловочного станка»

- •Аннотация

- •Содержание

- •Введение

- •1 Описание компоновки, основных узлов и движений токарно-затыловочного станка прототипа модели 1811

- •2 Технологические схемы обработки и движения формообразования

- •3 Принцип образования поверхностей и методы получения их производящих линий

- •4 Структурная схема токарно-затыловочного станка 1811 и расчетное перемещение кинематических цепей

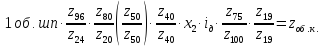

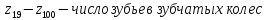

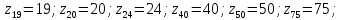

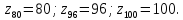

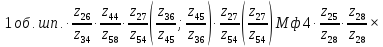

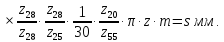

- •5.2 Кинематическая цепь затыловочно-делительного движения (п2)

- •5.3 Кинематическая цепь продольной подачи суппорта (п3)

- •5.4 Кинематическая цепь дифференциального движения (п4)

- •5.5 Кинематическая цепь движение образования винтовой линии (п5)

- •6. Расчет мощности главного привода

- •7.7 Построение структурной сетки множительной структуры

- •7.8 Определение числа делений изображающих частоту вращения электродвигателя

- •7.9 Разбивка числа делений, изображающих частоту вращения электродвигателя, на отдельные групповые передачи

- •7.10 Построение графика частот главного привода со ступенчатым приводом

- •7.11 Определение передаточных отношений и передаточных чисел

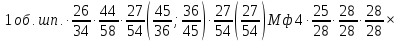

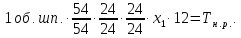

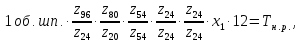

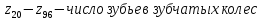

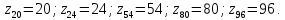

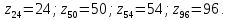

- •7.12 Подбор чисел зубьев зубчатых колес

- •7.13 Разработка кинематической схемы главного привода со ступенчатым регулированием

- •8 Расчет крутящих моментов на валах

- •8.7 Расчет крутящего момента на шпинделе

- •9.1.4 Проектный расчет постоянной прямозубой зубчатой передачи на выносливость зубьев при изгибе

- •9.1.5 Определение модуля прямозубой постоянной передачи

- •9.1.6 Расчёт геометрических параметров постоянной прямозубой передачи

- •9.2 Проектный расчет цилиндрических прямозубых передачz3–z4иz5–z6,z7–z8иz9–z10групповой передачи

- •9.2.1 Исходные данные

- •9.2.2 Выбор материала и термической обработки зубчатых колес

- •9.2.3 Проектный расчет прямозубой зубчатой передачи групповой передачи на контактную выносливость

- •9.2.4 Проектный расчет прямозубой зубчатой передачи групповой передачи на выносливость зубьев при изгибе

- •9.2.5 Определение модуля прямозубых передач групповой передачи

- •9.2.6 Расчёт геометрических параметров прямозубых передач и,игрупповой передачи

- •9.3 Проектный расчет цилиндрических прямозубых передачz11–z12иz13–z14групповой передачи

- •9.3.1 Исходные данные

- •9.3.2 Выбор материала и термической обработки зубчатых колес

- •9.3.3 Проектный расчет прямозубой зубчатой передачи групповой передачи на контактную выносливость зубьев

- •9.3.4 Проектный расчет прямозубой зубчатой передачи групповой передачи на выносливость зубьев при изгибе

- •9.3.5 Определение модуля прямозубых передач групповой передачи

- •9.3.6 Расчёт геометрических параметров прямозубых передач игрупповой передачи

- •9.4 Проектный расчет цилиндрической постоянной прямозубой передачиz15–z16

- •9.4.1 Исходные данные

- •9.4.2 Выбор материала и термической обработки зубчатых колес

- •9.4.3 Проектный расчет постоянной прямозубой зубчатой передачи на контактную выносливость

- •9.4.4 Проектный расчет постоянной прямозубой зубчатой передачи на выносливость зубьев при изгибе

- •9.4.5 Определение модуля прямозубой постоянной передачи

- •9.4.6 Расчёт геометрических параметров постоянной прямозубой передачи

- •10 Проектный расчет валов и шпинделя

- •10.1 Проектный расчет диаметров первого вала

- •10.2 Проектный расчет диаметров второго вала

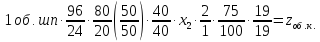

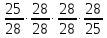

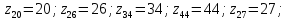

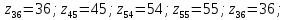

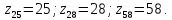

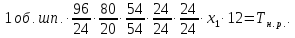

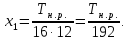

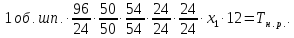

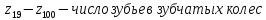

5.2 Кинематическая цепь затыловочно-делительного движения (п2)

Согласует вращение шпинделя станка с вращение кулачка затылования, обеспечивает радиальное перемещения суппорта в процессе затылования. За один оборот заготовки кулачок должен выполнить число оборотов, равное числу зубьев затылуемого изделия.

Осуществляется

при малых числах оборотов шпинделя,

т.е. с применением перебора либо

или

или по следующей кинематической цепи:

шпиндель, зубчатая пара

по следующей кинематической цепи:

шпиндель, зубчатая пара ,

валVӀ,

зубчатые передачи

,

валVӀ,

зубчатые передачи

или

или

,

валV,

зубчатая передача

,

валV,

зубчатая передача

,

вал XӀ,

гитара сменных колес

,

вал XӀ,

гитара сменных колес

,

дифференциал (

,

дифференциал ( ),

зубчатая пара

),

зубчатая пара ,

валXӀӀӀ,

муфта отскока, вал XV,

коническая передача

,

валXӀӀӀ,

муфта отскока, вал XV,

коническая передача

,

кулачок.

,

кулачок.

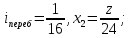

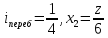

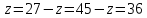

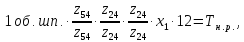

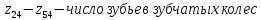

Уравнение кинематического баланса цепи может быть записана так:

где

при

;

;

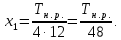

5.3 Кинематическая цепь продольной подачи суппорта (п3)

Применяется

при затыловании зубьев цилиндрических,

червячных, дисковых фрез и осуществляется

по следующей кинематической цепи:

шпиндель, цепная передача

,

вал

XVӀ,

зубчатая передача

,

вал

XVӀ,

зубчатая передача

,

вал XӀV,

тройной блок

,

вал XӀV,

тройной блок

,осуществляющий

передаточные отношения

,осуществляющий

передаточные отношения

,

,

,

валXIX,

передача

,

валXIX,

передача

или напрямую, ходовой вал, зубчатые

передачи фартука

или напрямую, ходовой вал, зубчатые

передачи фартука ,

червячная пара

,

червячная пара ,

кулачковая муфта, зубчатая пара

,

кулачковая муфта, зубчатая пара ,

подвижное реечное колесо с количеством

зубьев

,

подвижное реечное колесо с количеством

зубьев

z = 12, рейка неподвижная модуль m = 3 мм.

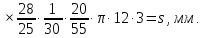

Уравнение баланса цепи продольной подачи суппорта запишется так:

где

Величина подач 0,1 – 1 мм/б.

5.4 Кинематическая цепь дифференциального движения (п4)

Применяется при затыловании зубьев резьбовых изделий: метчиков, червячных фрез и осуществляется по следующей кинематической цепи:

1.

Без применения перебора. Шпиндель,

зубчатая пара

,

валVIII,

трензель

,

валVIII,

трензель

,

валIX,

гитара сменных колес

,

валIX,

гитара сменных колес

,

валXVI,

ходовой винт с шагом t

= 12 мм.

,

валXVI,

ходовой винт с шагом t

= 12 мм.

Уравнение баланса цепи дифференциального движения запишется так:

где

–шаг

наружной резьбы.

–шаг

наружной резьбы.

Отсюда

сменные колеса гитары:

.

.

2.

С применением перебора ( .

Шпиндель, зубчатая пара

.

Шпиндель, зубчатая пара ,

валVI,

зубчатая пара

,

валVI,

зубчатая пара

,

валV,

зубчатая

пара

,

валV,

зубчатая

пара

,

валVIII,

трензель

,

валVIII,

трензель

,

валIX,

гитара сменных колес

,

валIX,

гитара сменных колес

,

валXVI,

ходовой винт с шагом t

= 12 мм.

,

валXVI,

ходовой винт с шагом t

= 12 мм.

где

–шаг

наружной резьбы.

–шаг

наружной резьбы.

Сменные

колеса гитары:

3.

С перебором ( .

Шпиндель, зубчатая пара

.

Шпиндель, зубчатая пара

,

валVI,

зубчатая пара

,

валVI,

зубчатая пара

,

валV,

зубчатая

пара

,

валV,

зубчатая

пара

,

валVIII,

трензель

,

валVIII,

трензель

,

валIX,

гитара сменных колес

,

валIX,

гитара сменных колес

,

валXVI,

ходовой винт с шагом t

= 12 мм.

,

валXVI,

ходовой винт с шагом t

= 12 мм.

где

–шаг

наружной резьбы.

–шаг

наружной резьбы.

Сменные

колеса гитары:

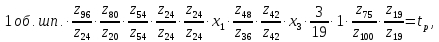

5.5 Кинематическая цепь движение образования винтовой линии (п5)

Применяется

при затыловании резьбовых изделий с

винтовыми канавками и осуществляется

по следующей кинематической цепи:

шпиндель, зубчатая пара

,

валVI,

зубчатая передача

,

валVI,

зубчатая передача

,

или

,

или ,

валV,

зубчатая пара

,

валV,

зубчатая пара

,

валVIII,

трензель

,

валVIII,

трензель

,

валIX,

гитара сменных колес

,

валIX,

гитара сменных колес

,

валXVI,

коническая пара

,

валXVI,

коническая пара

,

валXVII,

цилиндрическая пара

,

валXVII,

цилиндрическая пара

,

валXVIII,

гитара сменных колес

,

валXVIII,

гитара сменных колес

,

червячная пара

,

червячная пара ,

дифференциал (i

= 1), зубчатая пара

,

дифференциал (i

= 1), зубчатая пара

,

валXIII,

муфта отскока, вал XV,

коническая пара

,

валXIII,

муфта отскока, вал XV,

коническая пара

,

кулачок.

,

кулачок.

Уравнение баланса цепи движения образования винтовой линии запишется так:

где

при

,

,

–шаг

резьбы.

–шаг

резьбы.

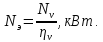

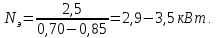

6. Расчет мощности главного привода

Мощность главного привода определяется по формуле:

где

– эффективная мощность резания кВт:

– эффективная мощность резания кВт: = 2,5 кВт;

= 2,5 кВт;

–КПД

главного привода:

–КПД

главного привода:

= 0,70 – 0,85.

= 0,70 – 0,85.

Выбираем

= 4 кВт, с частотой вращения электродвигателя

= 4 кВт, с частотой вращения электродвигателя

=

2850 об/мин.

=

2850 об/мин.

7 Кинематический расчет главного привода

7.1 Расчет диапазона регулирования частот вращения шпинделя

Диапазон регулирования является отношением максимальной частоты вращения шпинделя к минимальной и показывает величину возможного регулирования частоты вращения:

где

– диапазон регулирования частот вращения

шпинделя;

– диапазон регулирования частот вращения

шпинделя;

–максимальная

частота вращения шпинделя, мин-1:

–максимальная

частота вращения шпинделя, мин-1:

=

250 мин-1;

=

250 мин-1;

–минимальная

частота вращения шпинделя, мин-1:

–минимальная

частота вращения шпинделя, мин-1:

=

10 мин-1.

=

10 мин-1.

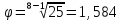

7.2 Расчет знаменателя геометрического ряда частот вращения

Рассчитывается знаменатель геометрического ряда частот вращения и приводится к стандартному значению:

где

– знаменатель геометрического ряда

частот вращения шпинделя;

– знаменатель геометрического ряда

частот вращения шпинделя;

–диапазон

регулирования частот вращения шпинделя:

–диапазон

регулирования частот вращения шпинделя:

= 25;

= 25;

z – число ступеней коробки скоростей: z = 8.

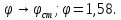

7.3 Округление знаменателя геометрического ряда частот до стандартного значения

Значения знаменателя геометрического ряда приводится к стандартному:

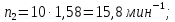

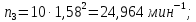

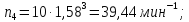

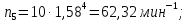

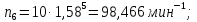

7.4 Расчет промежуточных значений частот вращения шпинделя

Промежуточные значения частот вращения шпинделя:

где

- промежуточные значения частот вращения

шпинделя;

- промежуточные значения частот вращения

шпинделя;

–минимальная

частота вращения шпинделя, мин-1:

–минимальная

частота вращения шпинделя, мин-1:

=

10 мин-1;

=

10 мин-1;

–знаменатель

геометрического ряда частот:

–знаменатель

геометрического ряда частот:

= 1,58;

= 1,58;

i – номер промежуточного значения частот вращения шпинделя.

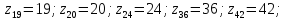

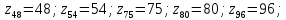

7.5 Округление частот вращения шпинделя до стандартных значений

Промежуточные

значение частот вращения шпинделя

округляются до стандартных значений:

.

.

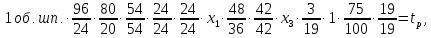

7.6 Оптимизация структурной формулы множительной структуры

Структурная формула дает информацию о конструктивном и кинематическом варианте структуры. Конструктивный вариант определяет порядок расположения групповой передачи с различным числом ступеней вдоль кинематической цепи. Кинематический вариант определяет порядок переключения групповых передач, расположенных вдоль кинематической цепи.

Структурные формулы могут иметь различные варианты:

и

др.

и

др.

Оптимальным вариантом структурной формулы является тот, в котором число ступеней групповых передачи постепенно уменьшается, а характеристики постепенно возрастают, так как в этом случае будет постепенное увеличение крутящих моментов на валах, а соответственно увеличение модулей зубчатых колес и их размеров – только в последних передачах, т. е.