- •Пояснительная записка к курсовому проекту по теме: «Разработка кинематики, кинематической настройки главного привода токарно-затыловочного станка»

- •Аннотация

- •Содержание

- •Введение

- •1 Описание компоновки, основных узлов и движений токарно-затыловочного станка прототипа модели 1811

- •2 Технологические схемы обработки и движения формообразования

- •3 Принцип образования поверхностей и методы получения их производящих линий

- •4 Структурная схема токарно-затыловочного станка 1811 и расчетное перемещение кинематических цепей

- •5.2 Кинематическая цепь затыловочно-делительного движения (п2)

- •5.3 Кинематическая цепь продольной подачи суппорта (п3)

- •5.4 Кинематическая цепь дифференциального движения (п4)

- •5.5 Кинематическая цепь движение образования винтовой линии (п5)

- •6. Расчет мощности главного привода

- •7.7 Построение структурной сетки множительной структуры

- •7.8 Определение числа делений изображающих частоту вращения электродвигателя

- •7.9 Разбивка числа делений, изображающих частоту вращения электродвигателя, на отдельные групповые передачи

- •7.10 Построение графика частот главного привода со ступенчатым приводом

- •7.11 Определение передаточных отношений и передаточных чисел

- •7.12 Подбор чисел зубьев зубчатых колес

- •7.13 Разработка кинематической схемы главного привода со ступенчатым регулированием

- •8 Расчет крутящих моментов на валах

- •8.7 Расчет крутящего момента на шпинделе

- •9.1.4 Проектный расчет постоянной прямозубой зубчатой передачи на выносливость зубьев при изгибе

- •9.1.5 Определение модуля прямозубой постоянной передачи

- •9.1.6 Расчёт геометрических параметров постоянной прямозубой передачи

- •9.2 Проектный расчет цилиндрических прямозубых передачz3–z4иz5–z6,z7–z8иz9–z10групповой передачи

- •9.2.1 Исходные данные

- •9.2.2 Выбор материала и термической обработки зубчатых колес

- •9.2.3 Проектный расчет прямозубой зубчатой передачи групповой передачи на контактную выносливость

- •9.2.4 Проектный расчет прямозубой зубчатой передачи групповой передачи на выносливость зубьев при изгибе

- •9.2.5 Определение модуля прямозубых передач групповой передачи

- •9.2.6 Расчёт геометрических параметров прямозубых передач и,игрупповой передачи

- •9.3 Проектный расчет цилиндрических прямозубых передачz11–z12иz13–z14групповой передачи

- •9.3.1 Исходные данные

- •9.3.2 Выбор материала и термической обработки зубчатых колес

- •9.3.3 Проектный расчет прямозубой зубчатой передачи групповой передачи на контактную выносливость зубьев

- •9.3.4 Проектный расчет прямозубой зубчатой передачи групповой передачи на выносливость зубьев при изгибе

- •9.3.5 Определение модуля прямозубых передач групповой передачи

- •9.3.6 Расчёт геометрических параметров прямозубых передач игрупповой передачи

- •9.4 Проектный расчет цилиндрической постоянной прямозубой передачиz15–z16

- •9.4.1 Исходные данные

- •9.4.2 Выбор материала и термической обработки зубчатых колес

- •9.4.3 Проектный расчет постоянной прямозубой зубчатой передачи на контактную выносливость

- •9.4.4 Проектный расчет постоянной прямозубой зубчатой передачи на выносливость зубьев при изгибе

- •9.4.5 Определение модуля прямозубой постоянной передачи

- •9.4.6 Расчёт геометрических параметров постоянной прямозубой передачи

- •10 Проектный расчет валов и шпинделя

- •10.1 Проектный расчет диаметров первого вала

- •10.2 Проектный расчет диаметров второго вала

10.1 Проектный расчет диаметров первого вала

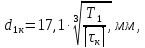

1. Предварительный диаметр входного конца первого вала

где

– крутящий момент на первом валу, Н

– крутящий момент на первом валу, Н м:

м: = 13 Н

= 13 Н м.

м.

–допускаемое

условие напряжения при кручении для

выходных концов вала, МПа:

–допускаемое

условие напряжения при кручении для

выходных концов вала, МПа:

= 20 – 25 МПа.

= 20 – 25 МПа.

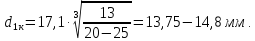

Исходя

из расчетных значений, принимаем диаметр

входного конца первого вала

,

а под подшипники

,

а под подшипники

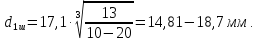

2. На данном валу устанавливается зубчатое колесо, соединенное с валом с помощью шпоночного соединения. Диаметр вала под шестерней:

Исходя

из расчетных значений, принимаем диаметр

первого вала под шестерней

.

.

10.2 Проектный расчет диаметров второго вала

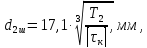

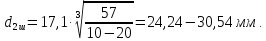

Предварительный диаметр второго вала под шестерней:

где

– крутящий момент на втором валу, Н

– крутящий момент на втором валу, Н м:

м: = 57 Н

= 57 Н м.

м.

–допускаемое

условие напряжения при кручении для

валов под зубчатыми колесами, МПа:

–допускаемое

условие напряжения при кручении для

валов под зубчатыми колесами, МПа:

= 10 – 20 МПа.

= 10 – 20 МПа.

Исходя

из расчетного значения диаметра второго

вала под шестерней, применяются размеры

шлицевого вала D

– 8x32x36,

а под подшипники

10.3 Проектный расчет диаметров третьего вала

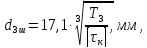

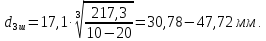

Предварительный диаметр третьего вала под шестерней:

где

– крутящий момент на втором валу, Н

– крутящий момент на втором валу, Н м:

м: = 217,3 Н

= 217,3 Н м.

м.

–допускаемое

условие напряжения при кручении для

валов под зубчатыми колесами, МПа:

–допускаемое

условие напряжения при кручении для

валов под зубчатыми колесами, МПа:

= 10 – 20 МПа.

= 10 – 20 МПа.

Исходя

из расчетного значения диаметра третьего

вала под шестерней, применяются размеры

шлицевого вала D

– 8x46x50,

а под подшипники

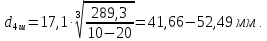

10.4 Проектный расчет диаметров четвертого вала

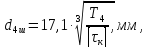

Предварительный диаметр четвертого вала под шестерней:

где

– крутящий момент на втором валу, Н

– крутящий момент на втором валу, Н м:

м: = 289,3 Н

= 289,3 Н м.

м.

–допускаемое

условие напряжения при кручении для

валов под зубчатыми колесами, МПа:

–допускаемое

условие напряжения при кручении для

валов под зубчатыми колесами, МПа:

= 10 – 20 МПа.

= 10 – 20 МПа.

Исходя

из расчетного значения диаметра

четвертого вала под шестерней, применяются

размеры шлицевого вала D

– 8x52x58,

а под подшипники

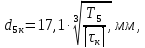

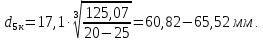

10.5 Проектный расчет диаметров пятого вала

Предварительный диаметр выходного конца пятого вала определяется по формуле:

где

– крутящий момент на втором валу, Н

– крутящий момент на втором валу, Н м:

м: = 1125,07 Н

= 1125,07 Н м.

м.

–допускаемое

условие напряжения при кручении для

выходных концов валов, МПа:

–допускаемое

условие напряжения при кручении для

выходных концов валов, МПа:

= 20 – 25 МПа.

= 20 – 25 МПа.

Исходя

из расчетного значения диаметра для

выходных концов пятого вал, применяются

размеры шлицевого вала D

– 8x65x72,

а под подшипники

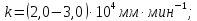

10.6 Расчет геометрических параметров шпинделя

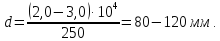

Диаметр шпинделя в передней опоре рассчитывается по формуле:

где

– быстроходность шпиндельного узла в

зависимости от вида подшипников,

– быстроходность шпиндельного узла в

зависимости от вида подшипников, :

:

–максимальная

частота вращения шпинделя, мин-1:

–максимальная

частота вращения шпинделя, мин-1:

Конструктивно

из стандартного ряда принимается

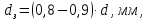

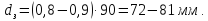

Диаметр шейки шпинделя в задней опоре рассчитывается по формуле:

где

– диаметр шейки шпинделя в передней

опоре, мм:

– диаметр шейки шпинделя в передней

опоре, мм:

Из

стандартного ряда принимается

Расстояние между опорами рассчитывается по формуле:

где

– вылет консоли, мм:

– вылет консоли, мм:

Конструктивно

принимаем