- •Пояснительная записка к курсовому проекту по теме: «Разработка кинематики, кинематической настройки главного привода токарно-затыловочного станка»

- •Аннотация

- •Содержание

- •Введение

- •1 Описание компоновки, основных узлов и движений токарно-затыловочного станка прототипа модели 1811

- •2 Технологические схемы обработки и движения формообразования

- •3 Принцип образования поверхностей и методы получения их производящих линий

- •4 Структурная схема токарно-затыловочного станка 1811 и расчетное перемещение кинематических цепей

- •5.2 Кинематическая цепь затыловочно-делительного движения (п2)

- •5.3 Кинематическая цепь продольной подачи суппорта (п3)

- •5.4 Кинематическая цепь дифференциального движения (п4)

- •5.5 Кинематическая цепь движение образования винтовой линии (п5)

- •6. Расчет мощности главного привода

- •7.7 Построение структурной сетки множительной структуры

- •7.8 Определение числа делений изображающих частоту вращения электродвигателя

- •7.9 Разбивка числа делений, изображающих частоту вращения электродвигателя, на отдельные групповые передачи

- •7.10 Построение графика частот главного привода со ступенчатым приводом

- •7.11 Определение передаточных отношений и передаточных чисел

- •7.12 Подбор чисел зубьев зубчатых колес

- •7.13 Разработка кинематической схемы главного привода со ступенчатым регулированием

- •8 Расчет крутящих моментов на валах

- •8.7 Расчет крутящего момента на шпинделе

- •9.1.4 Проектный расчет постоянной прямозубой зубчатой передачи на выносливость зубьев при изгибе

- •9.1.5 Определение модуля прямозубой постоянной передачи

- •9.1.6 Расчёт геометрических параметров постоянной прямозубой передачи

- •9.2 Проектный расчет цилиндрических прямозубых передачz3–z4иz5–z6,z7–z8иz9–z10групповой передачи

- •9.2.1 Исходные данные

- •9.2.2 Выбор материала и термической обработки зубчатых колес

- •9.2.3 Проектный расчет прямозубой зубчатой передачи групповой передачи на контактную выносливость

- •9.2.4 Проектный расчет прямозубой зубчатой передачи групповой передачи на выносливость зубьев при изгибе

- •9.2.5 Определение модуля прямозубых передач групповой передачи

- •9.2.6 Расчёт геометрических параметров прямозубых передач и,игрупповой передачи

- •9.3 Проектный расчет цилиндрических прямозубых передачz11–z12иz13–z14групповой передачи

- •9.3.1 Исходные данные

- •9.3.2 Выбор материала и термической обработки зубчатых колес

- •9.3.3 Проектный расчет прямозубой зубчатой передачи групповой передачи на контактную выносливость зубьев

- •9.3.4 Проектный расчет прямозубой зубчатой передачи групповой передачи на выносливость зубьев при изгибе

- •9.3.5 Определение модуля прямозубых передач групповой передачи

- •9.3.6 Расчёт геометрических параметров прямозубых передач игрупповой передачи

- •9.4 Проектный расчет цилиндрической постоянной прямозубой передачиz15–z16

- •9.4.1 Исходные данные

- •9.4.2 Выбор материала и термической обработки зубчатых колес

- •9.4.3 Проектный расчет постоянной прямозубой зубчатой передачи на контактную выносливость

- •9.4.4 Проектный расчет постоянной прямозубой зубчатой передачи на выносливость зубьев при изгибе

- •9.4.5 Определение модуля прямозубой постоянной передачи

- •9.4.6 Расчёт геометрических параметров постоянной прямозубой передачи

- •10 Проектный расчет валов и шпинделя

- •10.1 Проектный расчет диаметров первого вала

- •10.2 Проектный расчет диаметров второго вала

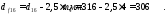

9.4.4 Проектный расчет постоянной прямозубой зубчатой передачи на выносливость зубьев при изгибе

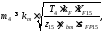

Модуль прямозубой передачи при проектном расчете зубьев на изгибную выносливость рассчитывается по формуле:

где

вспомогательный

коэффициент, зависящий от коэффициента

осевого перекрытия:

вспомогательный

коэффициент, зависящий от коэффициента

осевого перекрытия:

расчётный

крутящий момент на первом валу, Н·м:

расчётный

крутящий момент на первом валу, Н·м:

Н·м;

Н·м;

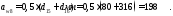

коэффициент

нагрузки для шестерни, равный 1,3..1,5:

принимаем

коэффициент

нагрузки для шестерни, равный 1,3..1,5:

принимаем

;

;

коэффициент,

учитывающий форму зуба:

коэффициент,

учитывающий форму зуба: ;

;

число

зубьев шестерни: z15=20;

число

зубьев шестерни: z15=20;

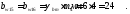

отношение

рабочей ширины венца передачи к модулю

отношение

рабочей ширины венца передачи к модулю принимаем

принимаем

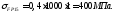

допускаемое

напряжение зубьев при изгибе, МПа.

допускаемое

напряжение зубьев при изгибе, МПа.

Допускаемое напряжение зубьев прямозубой передачи при изгибе рассчитывается по формуле:

где

предел

выносливости материала зубьев, МПа:

предел

выносливости материала зубьев, МПа:

коэффициент

режима нагрузки и долговечности:

коэффициент

режима нагрузки и долговечности:

.

.

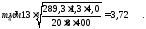

Таким образом, нормальный модуль прямозубой передачи при проектном расчете зубьев на изгибную выносливость равен:

9.4.5 Определение модуля прямозубой постоянной передачи

Т.к.

по контактной выносливости модуль

постоянной прямозубой

передачи

,

а по выносливости зубьев при изгибе

модуль

,

а по выносливости зубьев при изгибе

модуль ,

то принимаем стандартное большее

значение модуля

,

то принимаем стандартное большее

значение модуля

.

.

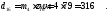

9.4.6 Расчёт геометрических параметров постоянной прямозубой передачи

Расчет геометрических параметров постоянной прямозубой передачи проводим по следующим формулам:

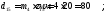

1.

Делительный

диаметр шестерни

и колеса

и колеса :

:

2.

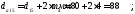

Диаметр

окружности вершин зубьев шестерни

и колеса

и колеса :

:

3.

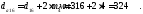

Диаметр

окружности впадин зубьев шестерни

и колеса

и колеса :

:

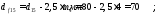

4. Межосевое расстояние:

5. Ширина зубчатого венца:

Таблица

9.4 – Геометрические параметры постоянной

прямозубой передачи

|

Наименование параметра |

Обозначение |

Значение |

|

1. Передаточное число |

|

4 |

|

2. Модуль, мм. |

|

4 |

|

3. Число зубьев шестерни |

|

20 |

|

4. Число зубьев колеса |

|

79 |

|

5. Делительный диаметр шестерни, мм. |

|

80 |

|

6. Делительный диаметр колеса, мм. |

|

316 |

|

7. Диаметр окружности вершин зубьев шестерни, мм. |

|

88 |

|

8. Диаметр окружности вершин зубьев колеса, мм. |

|

324 |

|

9. Диаметр окружности впадин зубьев шестерни, мм. |

|

70 |

|

10. Диаметр окружности впадин зубьев колеса, мм. |

|

306 |

|

11. Межосевое расстояние, мм. |

|

198 |

|

12. Ширина зубчатого венца, мм. |

|

32 |

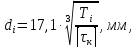

10 Проектный расчет валов и шпинделя

В результате проектного расчета определяются ориентировочные значения диаметров входных концов валов и под зубчатыми колесами. Данный расчет ведется по крутящим моментам исходя из условия прочности на кручение. Наиболее подходящим материалом для валов привода является сталь 45 и 40X с термообработкой – улучшение, твердость – не менее HB 200.

Предварительный диаметр вала рассчитывается по формуле:

где

– крутящий моментi-го

вала, Н

– крутящий моментi-го

вала, Н м;

м;

–допускаемое

условное напряжения при кручении;

–допускаемое

условное напряжения при кручении;

=

20 – 25 МПа для выходных концов валов и

10 – 20 МПа для валов под зубчатыми

колесами.

=

20 – 25 МПа для выходных концов валов и

10 – 20 МПа для валов под зубчатыми

колесами.