- •1 Введение

- •2 Общий раздел

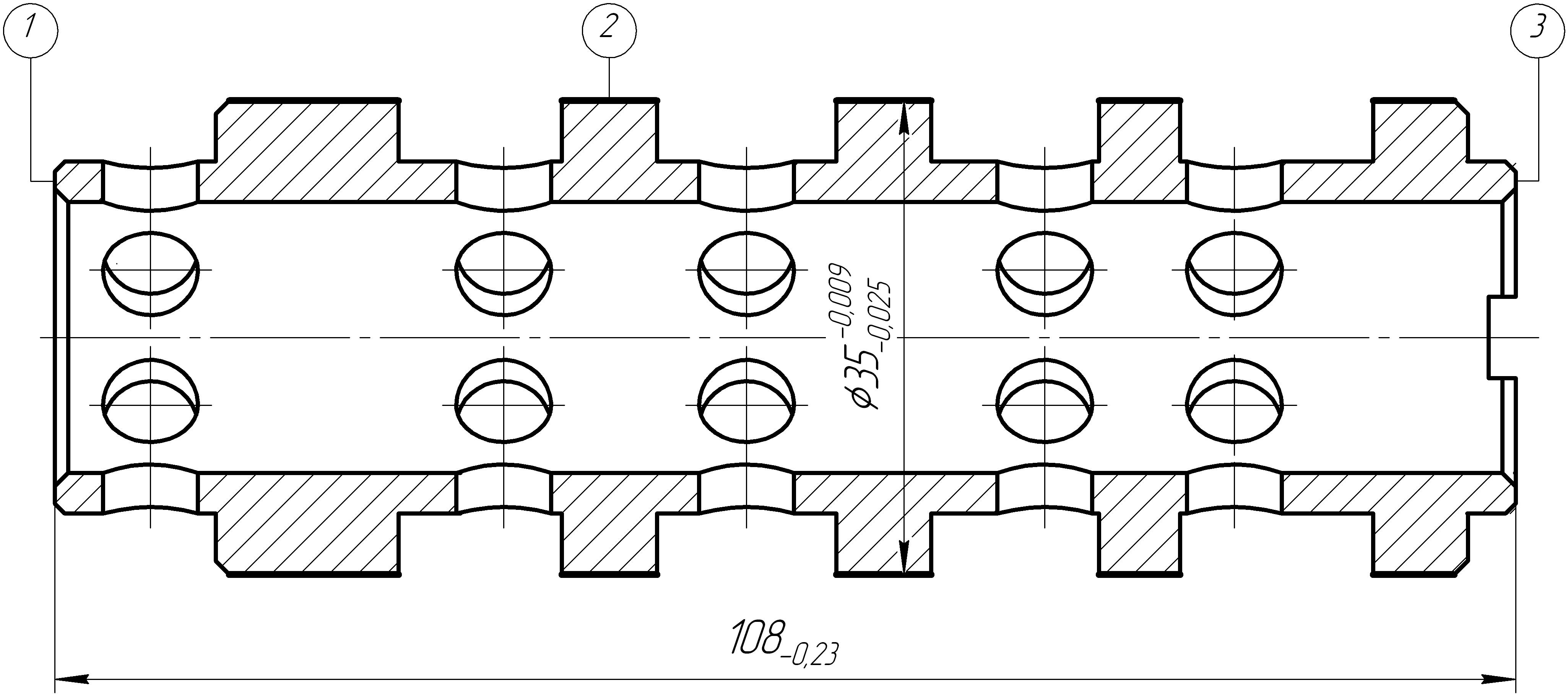

- •2.1 Описание конструкции и служебного назначения детали

- •2.2 Технологический контроль чертежа детали и анализ детали на технологичность

- •3 Технологический раздел

- •3.1 Определение типа производства

- •3.2 Выбор заготовки

- •3.3. Разработка маршрута механической обработки детали

- •3.4 Выбор и обоснование технологических баз

- •3.5 Определение припусков

- •3.6 Расчёт режимов резания

- •3.7 Расчёт норм времени

- •3.8 Мероприятия по охране окружающей среды при проектировании технологических процессов

- •3.9 Мероприятия по ресурсно-, энергосбережению при проектировании технологических процессов

3.5 Определение припусков

Исходные данные:

Материал – Сталь 20Х ГОСТ 4543-71.

Масса детали – 0,19 кг.

Масса заготовки – 0,93 кг.

Так как, в

качестве заготовки используется прокат,

то расчет припусков производим по

наибольшей обрабатываемой наружной

поверхности, а именно по поверхности 2

- Ø35![]() мм.

мм.

Рисунок – Эскиз детали

Таблица 9 - Расчёт

припусков и предельных размеров по

технологическим переходам на обработку

поверхности Ø35![]() мм.

мм.

|

Технологические переходы обработки поверхности

Ø35

|

Элементы припуска, мм. |

Расчётный припуск, 2Zmin |

Расчётный размер, dp мм. |

Допуск δ, мм |

Предельные размеры, мм |

Предельные значения припусков, мм | |||||

|

Rz |

Т |

ρ |

Е |

dmin |

dmax |

np 2Zmin |

np 2Zmax | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

1.Заготовка |

0,06 |

0,06 |

0,256 |

- |

- |

35,869 |

0,17 |

35,87 |

36,04 |

- |

- |

Продолжение таблицы 9.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

2.Точение однократное

|

0,03 |

0,03 |

0,011 |

0 |

0,752 |

35,117 |

0,17 |

35,12 |

35,29 |

0,75 |

0,75 |

|

3. Шлифование однократное |

0,005 |

0,015 |

0,005 |

0 |

0,142 |

34,975 |

0,016 |

34,975 |

34,991 |

0,145 |

0,299 |

Маршрут обработки поверхности:

1.Заготовка Ø37-0,17 мм.

2.Точение однократное Ø35,7-0,17 мм.

3.Шлифование

однократное Ø35![]() мм.

мм.

Определяем допуск:

1.Заготовка

![]() мм – 12 квалитет.

мм – 12 квалитет.

2.Точение однократное

![]() мм – 11 квалитет;

мм – 11 квалитет;

3.Шлифование

однократное

![]() мм – 6 квалитет.

мм – 6 квалитет.

Определяем параметры Rz, T, ρ, Ε.

1.Заготовка.

T1 = 60 мкм = 0,06 мм;

Rz1 = 60 мкм = 0,06 мм. [ 2 ] с.63, т.4.3

![]() ,

,

![]() ,

при

,

при

![]() мм. [ 2 ] с.68,

т.4.7

мм. [ 2 ] с.68,

т.4.7

где ΔК – удельная кривизна заготовок

![]() 1 мкм/мм = 0,001 мм/мм.

[ 2 ] с.71,

т.4.8

1 мкм/мм = 0,001 мм/мм.

[ 2 ] с.71,

т.4.8

![]() мм = 54 мкм.

мм = 54 мкм.

![]() мм.

мм.

![]() мм

= 256 мкм.

мм

= 256 мкм.

Е -

2.Точение однократное.

T2 = 30 мкм = 0,03 мм;

Rz2 = 30 мкм = 0,03 мм. [ 2 ] с.64, т.4.5

![]() ,

[ 2 ] с.73

,

[ 2 ] с.73

где Ку – коэффициент уточнения формы

Ку2 = 0,04. [ 2 ] с.73

![]() мм = 11 мкм.

мм = 11 мкм.

Погрешность установки:

![]()

![]() ,

Еб

= 0, Ез

= 0, т.к. базирование в центрах.

,

Еб

= 0, Ез

= 0, т.к. базирование в центрах.

Е2 = 0.

3.Шлифование однократное.

T3 = 15 мкм = 0,015 мм;

Rz3 = 5 мкм = 0,005 мм. [ 2 ] с.64, т.4.5

![]() .

.

Ку3 = 0,02. [ 2 ] с.77

![]() мм = 5 мкм.

мм = 5 мкм.

Погрешность установки:

![]()

![]() ,

Еб

= 0, Е3

= 0, т.к. базирование в центрах.

,

Еб

= 0, Е3

= 0, т.к. базирование в центрах.

Е3 = 0.

Определяем минимальные расчётные припуски:

![]()

![]() мм;

мм;

![]() мм.

мм.

Определяем расчётные размеры:

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Определяем минимальные размеры:

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Определяем максимальные размеры:

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Определяем предельные минимальные припуски:

![]() мм;

мм;

![]() мм.

мм.

Определяем предельные максимальные припуски:

![]() мм;

мм;

![]() мм.

мм.

Определяем общие минимальные и максимальные припуски:

![]()

![]() мм.

мм.

![]()

![]() мм.

мм.

Определяем номинальный припуск и диаметр заготовки:

![]()

![]()

где Нзаг. – нижнее отклонение заготовки;

Ндет. – нижнее отклонение детали.

![]() мм;

мм;

![]() мм.

мм.

Выполняем проверку произведенных расчетов:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Таблица 10 - Припуски и допуски на обрабатываемые поверхности детали.

|

Поверхности |

Размер, мм. |

Припуск, мм. |

Допуск, мм. | |

|

Табличный |

Аналитический | |||

|

1,3

2

|

108-0.23

Ø35

|

2×1

2×1

|

-

1,04

|

2

0,17 |

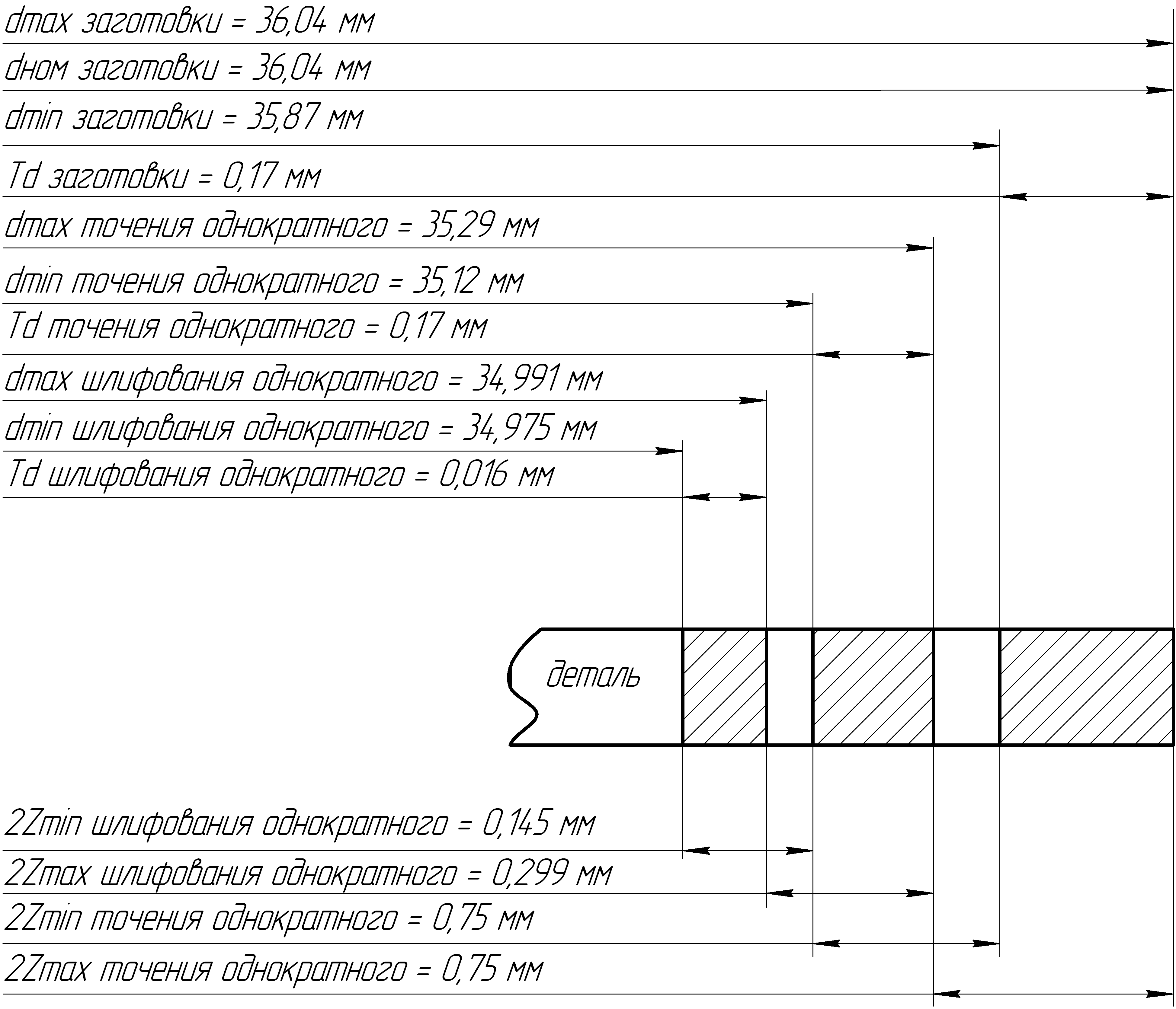

Рисунок –

Графическое расположение припусков и

допусков, назначенных на поверхность

Ø35![]() мм.

мм.