- •1. Назначение и описание работы привода.

- •2. Выбор электродвигателя, кинематический и силовой расчет привода

- •2.1 Определяем потребляемую мощность и мощность на каждом из валов

- •2.1 Выбор электродвигателя

- •3. Расчет передач

- •3.1 Расчет клиноременной передачи

- •3.2 Расчет быстроходной цилиндрической косозубой передачи

- •3.2.1 Выбор материала и способа термообработки зубчатых колес

- •3.2.2 Определение допускаемого контактного напряжения

- •3.2.3 Расчет допускаемого напряжения изгиба

- •3.2.4 Расчет геометрических параметров передачи

- •3.2.5 Определение усилий в зацеплении

- •3.2.6 Проверочный расчет на контактную выносливость

- •3.2.7 Проверочный расчет на изгибную усталость

- •3.2 Расчет цилиндрической прямозубой передачи

- •3.2.1 Выбор материала и способа термообработки зубчатых колес

- •3.2.2 Определение допускаемого контактного напряжения

- •3.2.3 Расчет допускаемого напряжения изгиба

- •3.2.4 Расчет геометрических параметров передачи

- •3.2.5 Определение усилий в зацеплении

- •3.2.6 Проверочный расчет на контактную выносливость

- •3.2.7 Проверочный расчет на изгибную усталость

- •4. Предварительный расчет валов

- •5. Выбор муфт

- •6. Подбор подшипников качения

- •7 Расчет валов на выносливость (основной расчет валов)

- •7.1 Определение сил действующих на валы и опоры

- •Определение реакций опор и построение эпюр.

- •8. Расчет подшипников долговечность

- •8.1 Определение долговечности для подшипников ведущего вала быстроходной передачи:

- •8.2 Определение долговечности для подшипников ведомого вала быстроходной передачи:

- •8.3 Определение долговечности для подшипников ведущего вала тихоходной передачи:

- •8.4 Определение долговечности для подшипников выходного вала:

- •9. Расчет валов на выносливость

- •9.1 Проверочный расчет самого нагруженного вала

- •10. Назначение посадок, выбор квалитетов точности, шероховатостей поверхностей, допуска формы и расположения поверхностей

- •11. Расчет элементов корпуса редуктора

- •12. Выбор типа смазки для передач и подшипников

- •12.1 Смазывание зубчатого зацепления

- •12.2 Смазывание подшипников

- •13. Описание сборки коробки передач

- •Литература

- •Приложение

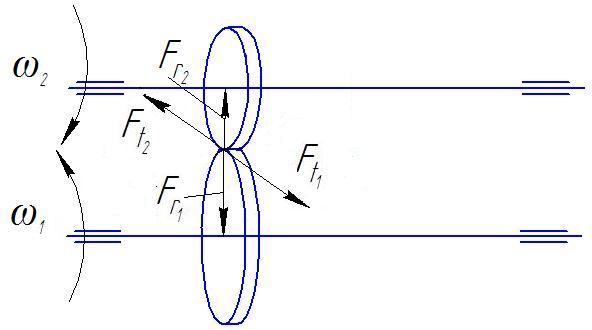

3.2.5 Определение усилий в зацеплении

Определяем окружную силу Ft:

![]()

Определяем радиальную силу Fr:

![]() ,

,

где

![]() - угол зацепления;

- угол зацепления;![]() .

.

3.2.6 Проверочный расчет на контактную выносливость

![]()

![]() ,

,

где

![]() - коэффициент расчетной нагрузки

- коэффициент расчетной нагрузки

![]()

![]() -

коэффициент, учитывающий распределение

нагрузки по ширине венца. Берём по

графику в зависимости от ψbd:

-

коэффициент, учитывающий распределение

нагрузки по ширине венца. Берём по

графику в зависимости от ψbd:

![]() (стр.227,[2]).

(стр.227,[2]).

![]() -

коэффициент, учитывающий распределение

нагрузки. Для данного вида передачи

степени точности

-

коэффициент, учитывающий распределение

нагрузки. Для данного вида передачи

степени точности

![]() .

.

![]() -

коэффициент, учитывающий внешнюю

динамическую нагрузку. Принимаем

-

коэффициент, учитывающий внешнюю

динамическую нагрузку. Принимаем

![]() .

.

![]() -

коэффициент, учитывающий динамическую

нагрузку в зацеплении;

-

коэффициент, учитывающий динамическую

нагрузку в зацеплении;

![]() ,

,

где

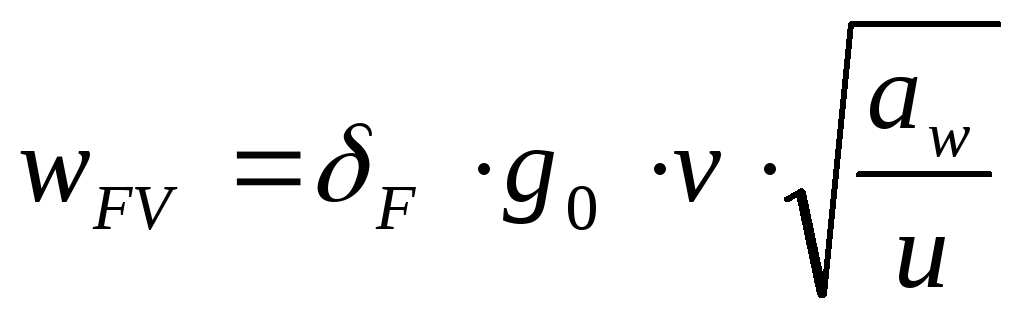

![]() - удельная окружная динамическая сила.

- удельная окружная динамическая сила.

![]() ,

,

где

![]() - коэффициент, учитывающий влияние

разности шагов зацепления шестерни

и колеса. Берём из таблицы в зависимости

от модуля

- коэффициент, учитывающий влияние

разности шагов зацепления шестерни

и колеса. Берём из таблицы в зависимости

от модуля![]() =7,3

(табл.10.8, стр.230, [2]);

=7,3

(табл.10.8, стр.230, [2]);

![]() –окружная

скорость передачи;

–окружная

скорость передачи;

![]() -

коэффициент, учитывающий влияние вида

зубчатой передачи и модификации

профиля головок зубцов (принимаем по

таблице 10.7,стр.230,[2])

-

коэффициент, учитывающий влияние вида

зубчатой передачи и модификации

профиля головок зубцов (принимаем по

таблице 10.7,стр.230,[2])

![]() =0.02.

=0.02.

![]() Н/мм;

Н/мм;

![]()

![]()

![]() -

коэффициент, учитывающий механические

свойства сопряженных зубчатых колёс.

Для стали принимаем

-

коэффициент, учитывающий механические

свойства сопряженных зубчатых колёс.

Для стали принимаем

![]() =192

МПа1/2,

(табл.10.10, стр.234, [2]).

=192

МПа1/2,

(табл.10.10, стр.234, [2]).

![]() -

коэффициент, учитывающий форму сопряжённых

поверхностей зубцов в полюсе зацепления.

-

коэффициент, учитывающий форму сопряжённых

поверхностей зубцов в полюсе зацепления.

![]()

![]() -

угол профиля зубца в нормальном сечении.

Принимаем

-

угол профиля зубца в нормальном сечении.

Принимаем

![]() ,

,

![]() -

т.к. колеса нарезаны без смещения.(стр.235,

[2]).

-

т.к. колеса нарезаны без смещения.(стр.235,

[2]).

![]()

![]() -

коэффициент, учитывающий суммарную

длину контактных линий. Зависит от

коэффициента осевого перекрытия

-

коэффициент, учитывающий суммарную

длину контактных линий. Зависит от

коэффициента осевого перекрытия

![]() .

.

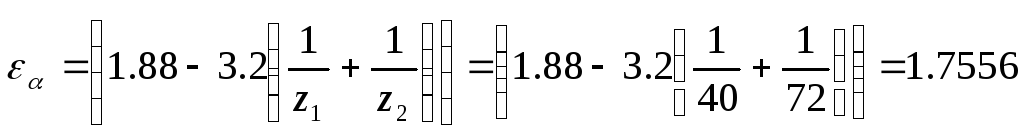

![]()

Т.к.

![]() и передача прямозубая , то

и передача прямозубая , то![]()

![]() -

коэффициент торцового перекрытия

-

коэффициент торцового перекрытия

![]()

Таким образом:

![]()

Условие прочности по контактным напряжениям выполняется.

3.2.7 Проверочный расчет на изгибную усталость

![]() ,

,

![]() ,

,

где

![]() -

коэффициент, учитывающий распределение

нагрузки между зубцами. Для данного

вида передачиKFa=1.35

(стр.246, [2]).

-

коэффициент, учитывающий распределение

нагрузки между зубцами. Для данного

вида передачиKFa=1.35

(стр.246, [2]).

![]() - коэффициент,

учитывающий распределение нагрузки по

ширине венца. Принимаем KFβ=1.1.(По

графику на стр.227,[2]).

- коэффициент,

учитывающий распределение нагрузки по

ширине венца. Принимаем KFβ=1.1.(По

графику на стр.227,[2]).

![]() - коэффициент,

учитывающий внешнюю динамическую

нагрузку в зацеплении

- коэффициент,

учитывающий внешнюю динамическую

нагрузку в зацеплении

![]()

где

![]() - удельная окружная динамическая сила.

- удельная окружная динамическая сила.

,

,

где

![]() - коэффициент, учитывающий влияние вида

зубчатой передачи и модификации профиля

головок зубцов. Принимаем

- коэффициент, учитывающий влияние вида

зубчатой передачи и модификации профиля

головок зубцов. Принимаем![]() .(стр.230,

[2]).

.(стр.230,

[2]).

![]() Н/мм;

Н/мм;

![]()

![]()

![]() -

коэффициент, учитывающий угол наклона

зубцов. Для прямозубой передачи

-

коэффициент, учитывающий угол наклона

зубцов. Для прямозубой передачи ![]() .

.

![]() - коэффициент,

учитывающий перекрытие зубцов. Для

прямозубой передачи при εβ <1:

- коэффициент,

учитывающий перекрытие зубцов. Для

прямозубой передачи при εβ <1: ![]() .

.

![]() - коэффициент,

учитывающий форму зуба. Для его определения

найдём эквивалентное число зубцов

- коэффициент,

учитывающий форму зуба. Для его определения

найдём эквивалентное число зубцов

![]() :

:

Zv1=Z1=40

Zv2=Z2=72

Тогда YF1=4.3 и YF2=3.7

Таким образом:

![]()

Следовательно, условие прочности выполняется.

Расчет на перегрузку:

![]()

![]() ,

где σтек

– предел

текучести материала. Для данной твердости

материала σтек=580(МПа).

,

где σтек

– предел

текучести материала. Для данной твердости

материала σтек=580(МПа).

![]() .

.

![]()

![]() ,

где σв

– предел

прочности материала. Для данной твердости

материала σв=850(МПа).

,

где σв

– предел

прочности материала. Для данной твердости

материала σв=850(МПа).

![]()

Условия прочности выполняются.

4. Предварительный расчет валов

Из условия прочности на кручение определяется диаметр выходных концов валов dвых

![]() ,мм

,мм

где [τ] – допускаемое напряжение кручения для материала вала.

4.1 Для ведущего вала принимаем [τ] = 20 Н/мм 2, т.к. в начале вала насажен шкив:

![]()

Принимаем конструктивно диаметр под шкив – 30 мм; под подшипники – 35 мм, основной диаметр вала в редукторе 40 мм. Шестерня цилиндрической прямозубой передачи выполняется за одно с валом.

4.2 Для ведомого

вала принимаем [τ]

= 25 Н/мм 2:

![]()

Принимаем конструктивно диаметр под муфту – 40 мм; под подшипники – 45 мм, под зубчатые колеса – 50 мм.

Для ведомого вала цилиндрической прямозубой передачи принимаем [τ] = 25 Н/мм2:

![]()

Принимаем конструктивно диаметр под муфту – 50 мм; под подшипники – 55 мм, под зубчатое колесо – 60 мм.