- •Министерство образования Республики Беларусь

- •1. Введение

- •2. Краткое описание технологического процесса

- •3. Характеристика изделия и формы

- •4. Состав бетонной смеси

- •5. Выбор и обоснование режима тепловой обработки

- •Температура на поверхности

- •Температура в центре

- •6. Определение требуемого количества тепловых агрегатов

- •7. Составление и расчет уравнения теплового баланса установки

- •8. Определение часовых расходов теплоты и теплоносителя по периодам тепловой обработки

- •Определение удельных расходов теплоты и теплоносителя по периодам тепловой обработки

- •9. Составление схемы подачи теплоносителя, построение циклограммы работы ту и расчет тепловых нагрузок и параметров сети:

- •10 Предложения по экономии энергоресурсов и повышения качества изделий

- •11 Мероприятия по технике безопасности, охране труда и противопожарной технике

- •12. Перечень использованной литературы

8. Определение часовых расходов теплоты и теплоносителя по периодам тепловой обработки

1) Часовой расход теплоносителя:

grI=QI/(in-ik ) , (кг/ч)

grII=QII/(in-ik ) , (кг/ч)

где QI, QII,- суммарные часовые расходы теплоты с учетом коэффициента неучтенных потерь для зоны подъема температуры и зоны изотермической выдержки.

Энтальпия водяного пара

in=i’+rx=461,32+2230,50,92=2513,38 кДж/кг

i’ - энтальпия воды на линии насыщения, кДж/кг ;

r - теплота фазового перехода, кДж/кг ;

x - степень сухости водяного пара; ( х = 0,92 );

Энтальпия конденсата, уходящего из установки

iк=ск*tк=4,1975=314,25 кДж/кг

где

ск- теплоемкость конденсата (для воды ск=4,19), кДж/кг ºС;

tк- температура конденсата. tк = 80 – 5 = 75ºС

grI= β(Qб+ Qф/в+ Qпот)/( in+ iк)

grI =1,1(527756)/(2513,38- 314,25)=240 кг/ч

grII= β(Qб+ Qф/в+ Qпот)/( in+ iк)

grII=1,1(137884)/(2513,38-314,25)=62,7 кг/ч

Определение удельных расходов теплоты и теплоносителя по периодам тепловой обработки

Удельный расход теплоносителя на 1 м3 бетона:

gуд=(gIr+gIIr)/Nr+ Qогр / [Nн(in- iк)]

где:

Nr – часовая производительность УНД по бетону, м3/ч;

Nн – удельная производительность установки, м3;

Qогр – расход теплоты на разогрев ограждающих конструкций, кДж.

gуд=(240+62,7)/1.9+(149825 / [19(2513,38-314,25)]=162,9

Удельный расход теплоты на 1 м3 бетона:

qуд= gуд in=162,92513,38=409430 кДж/м3

Потери теплоты с отработанным теплоносителем:

Qк=grскtк , кДж/ч

ск=4,19 – теплоемкость теплоносителя;

tк=75С – температура отработанного теплоносителя, С.

ПТ: Qк= 240 4,19 75 = 75420 кДж/ч

ИВ: Qк= 62.7 4,19 75 = 19704 кДж/ч

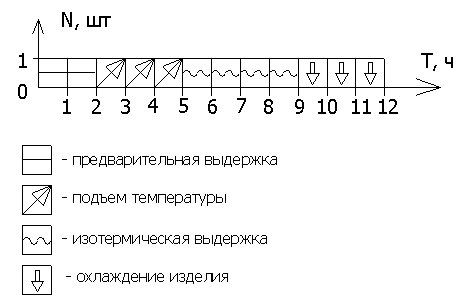

9. Составление схемы подачи теплоносителя, построение циклограммы работы ту и расчет тепловых нагрузок и параметров сети:

Циклограмма работы оборудования

Рср=(Р1+Р2)/2=(0,35+0,16)/2=0,2215 мПа

Р1 – давление теплоносителя на вводе в цех;

Р2 – давление теплоносителя перед узлом регулирования.

Диаметр трубопровода

![]()

v=25 м/с – скорость жидкости;

d=√4 170,691 /(3600251,2273,14)=0,0444;

r=1,227 - средняя плотность теплоносителя на участке, кг/м3.

Принимаем трубу диаметром 45 мм.

10 Предложения по экономии энергоресурсов и повышения качества изделий

Основной вид теплоносителя при тепловой обработке бетона — насыщенный водяной пар. Главный его недостаток — низкий КПД (0,05—0,2 в тепловых установках). Работы последних лет показывают эффективность в ряде случаев беспаровых методов тепловой обработки.

При тепловой обработке бетона в условиях кондуктивного прогрева (с закрытыми поверхностями) можно применять любые теплоносители, обеспечивающие получение требуемой температуры, например, продукты сгорания природного газа, высокотемпературные органические теплоносители, электрическая энергия. При использовании в качестве теплоносителей продуктов сгорания природного газа на 1 м3 бетона расходуется 10—20 м3, а насыщенного пара 70— 102 м3. Тепловая обработка изделий в среде продуктов сгорания может осуществляться в обычных камерах, оборудованных теплогенераторами, с соблюдением специальных режимов, снижающих потери влаги бетоном.

В качестве высокотемпературных органических теплоносителей применяют минеральные масла и другие органические вещества, не вызывающие коррозию металла форм и имеющие достаточно высокую температуру вспышки.

Применение высокотемпературных теплоносителей, источником которых является электрическая энергия, дает возможность сократить продолжительность тепловой обработки, увеличить КПД тепловых установок, улучшить санитарно-гигиенические условия труда рабочих, автоматизировать технологический процесс. По данным НИИЖБ, расход электроэнергии при обычном электропрогреве бетона не превышает 80—100 кВт-ч/м3, а при форсированном — 40—50 кВт-ч/м3. Разработаны разнообразные методы прогрева с использованием электроэнергии, отличающиеся экономичностью и удобством регулирования и управления процессом. Среди наиболее доступных электронагревателей из черных металлов наиболее предпочтительны уголково- и трубчато-стержневые. Малая масса и низкий расход электроэнергии характерны для неметаллических тканевых нагревателей.

В масштабах народного хозяйства при производстве сборного железобетона экономию топливно-энергетических ресурсов обеспечивают не только мероприятия, связанные непосредственно со снижением энергозатрат на тепловую обработку и другие технологические пределы, но и общезаводские службы.

Не меньшее значение имеют все меры, направленные на экономию цемента — наиболее энергоемкого компонента бетона, на производство 1 т которого расходуется более 200 кг усл. топлива.